基于单片机的直流电子负载的设计

2015-12-05赵亚光

赵亚光,李 静

(承德石油高等专科学校后勤集团,河北 承德 067000)

各种家用电器和自动化设备都必须要有性能稳定的电源为其提供电能,如为汽车或电动车使用的铅酸蓄电池、手机采用的镍镉电池或锂电池等。这些产品在出厂前都需要进行各种带载实验[1],以考核它们的精确度、稳定性和寿命等指标。由于不同电源和电池需要的测试负载不同,即便是同一种电源也可能需要不同的负载甚至特殊负载对其进行全面的测试,因此,测试负载在电源产品出厂前性能测试中占有重要地位。随着单片机产品性能不断完善和成熟,结合STC12C5A60S2单片机的处理速度快、低功耗、超强抗干扰等特点[2],将其应用于直流电阻负载的设计中,设计出一款智能化的负载。它可以模拟各种不同类型的负载,包括传统的电阻、电感、电容及其组合负载,还能模拟恒流、恒压、恒阻负载等,尽而解决传统负载在电源产品性能测试存在的问题。

1 电子负载总体设计及原理

1.1 电子负载的总体设计

直流电子负载系统中,STC12C5A60S2单片机作为整个系统的控制核心,并采用功率晶体管作为电子负载,STC12C5A60S2通过D/A转换电路输出电压控制信号,信号经过运算放大器调整后,通过调节功率晶体管的基极电压,把功率管模拟成负载使用[3],其原理如图1所示。

选用功率晶体管作为电子负载,晶体管集电极电流的总和为该负载的电流。通过控制晶体管的基极电流获得所需的集电极电流,并将消耗的功率转化为热能,通过散热器消耗热能进而实现电能的消耗。

故障检测主要用于功率负载电路是否发生异常,如检测被测电源反接、电流电压过大、温度过高等。同时,在温度比较高时开启风扇改善散热,在异常发生时断开功率负载电路以保护系统安全稳定。

人机接口包括液晶显示和键盘输入功能,主要用于显示运行数据,选择工作模式,并设定该工作模式下的值。

1.2 电子负载的原理

传统测试中,常采用静态负载进行电源出厂前性能检测。实际上负载的形式较为复杂,常为一些动态负载。如:负载消耗的功率是时间的函数,或者负载工作在恒定电流、恒定电阻、恒定电压方式及不同的功率因数、峰值因数或瞬时短路等[4],传统电阻式负载无法模拟这些复杂的负载形式。电子负载的出现解决了这一难题,它能替代传统的电阻性负载。

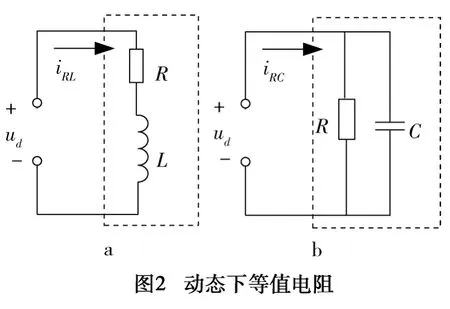

稳态下,直流电源只有阻性负荷;动态下分为阻感性负荷(如图2中a所示)和阻容负载(如图2中的b所示),设被测试电源的输出电压为ud,方框内是等效的模拟阻感负载和阻容负载的负载单元[5、6]。

由图2可知:

由(1)(2)可知:

由(3)(4)可知,根据负载电流IRL、IRC的变化规律,负载可以分为模拟恒流、模拟恒压和模拟恒阻三个模式。直流电子负载利用负载模拟方法,即采用对负载电流调节方法,使可调节电流与检测的输入电压满足一定的规律,当负载电流和非线性负载电流特性曲线近似的情况下,即可模拟非线性负载。

2 电子负载的硬件设计

STC12C5A60S2系列单片机具有高速、低功耗、超强抗干扰等特点,指令代码完全兼容传统8051,但速度快8~12倍。内部集成MAX810专用复位电路,2路PWM,8路高速10位A/D转换(250K/S)。芯片自带的PWM和高速A/D转换可以满足设计所需的快速参数调节和采样精度要求。

2.1 采样电路的设计

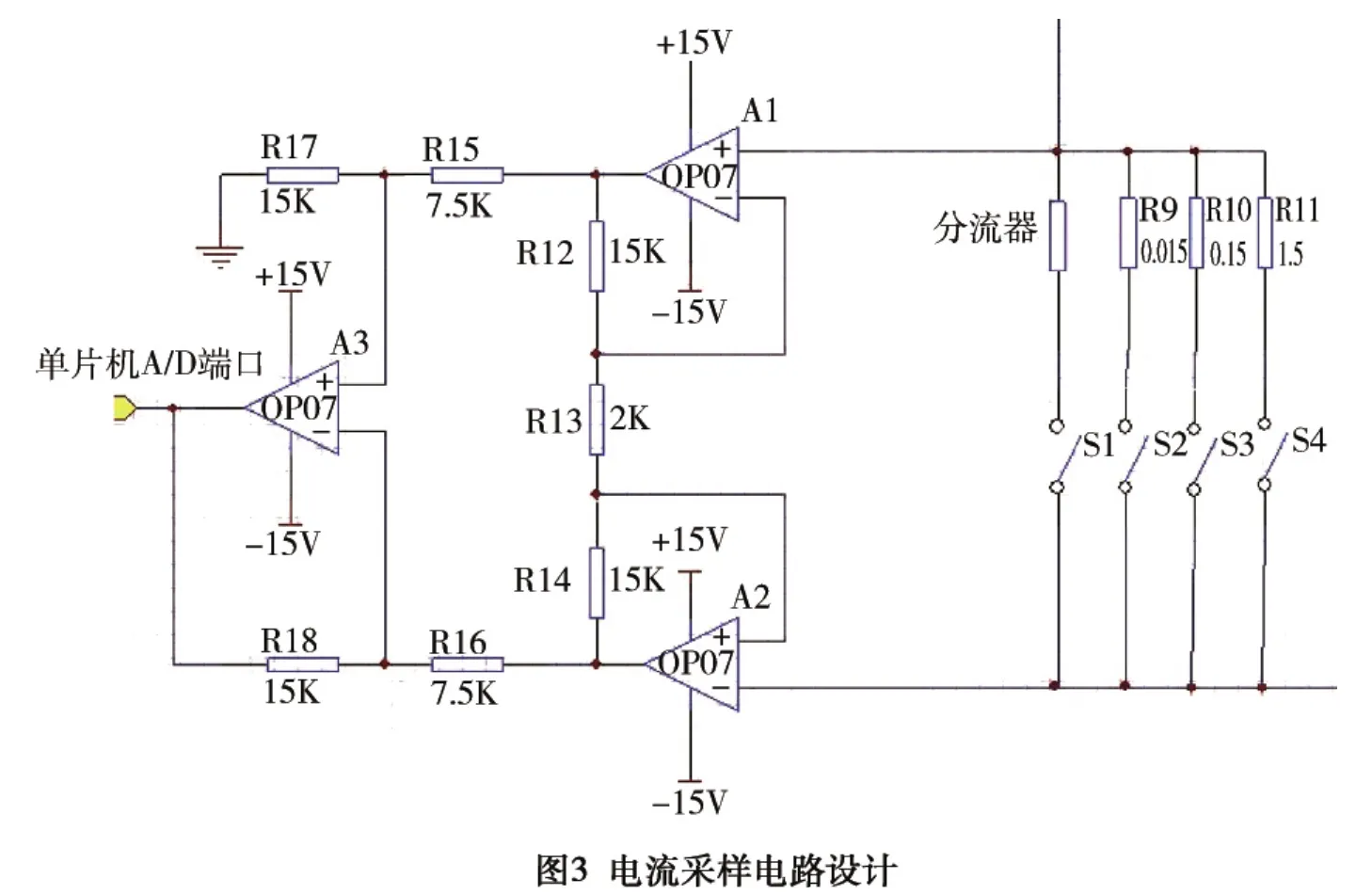

为了减小测量小电流的误差,将电流测量分为0~50 A、0~5 A、0~0.5 A、0~0.05 A 四个量程。为了保证放大器在不同测量范围时的输出电压具有稳定的放大倍数,因此,放大器的输入电阻Ri≫Rd。为了满足这个要求采用了由三个运放组成的放大电路(见图3)。

电压采样电路是通过分压器得到的电压信号,具体电路与电流采样电路相似。

2.2 功率控制电路的设计

电子负载的功率控制电路主要包括功率晶体管、运放等组成负反馈控制环路。这是整个系统设计的核心,也是电子负载的核心部分。

因16位的数模转换器MAX5444具有转换速度快、兼容串行接口等特点作为D/A转换电路,串行接口连接至STC12C5A60S2的外设接口。

2.3 故障检测电路的设计

故障检测电路主要用于检测被测电源的电流电压过大、反接、温度过高等。

反接、过流、过压检测电路使用比较器LM393芯片,将故障检测输入端接芯片输入负端,基准电压接输入芯片正端。正常状态时LM393输出高电平,发生异常时,LM393会因为负端电压大于基准电压而输出低电平。进而使STC12C5A60S2通过采集对应的高低电平跳变来采取相应的报警保护措施。

温度检测电路使用测温芯片TMP101,其使用两线式串行总线数字接口,可自行选择的9~12位分辨率。STC12C5A60S2通过接口对其进行设置和读取温度的操作。

3 电子负载的软件设计

3.1 主程序设计

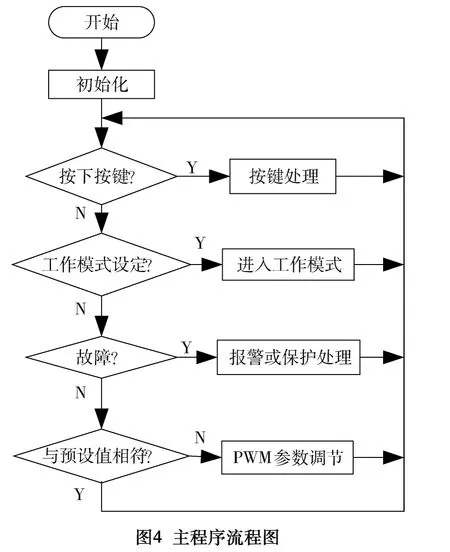

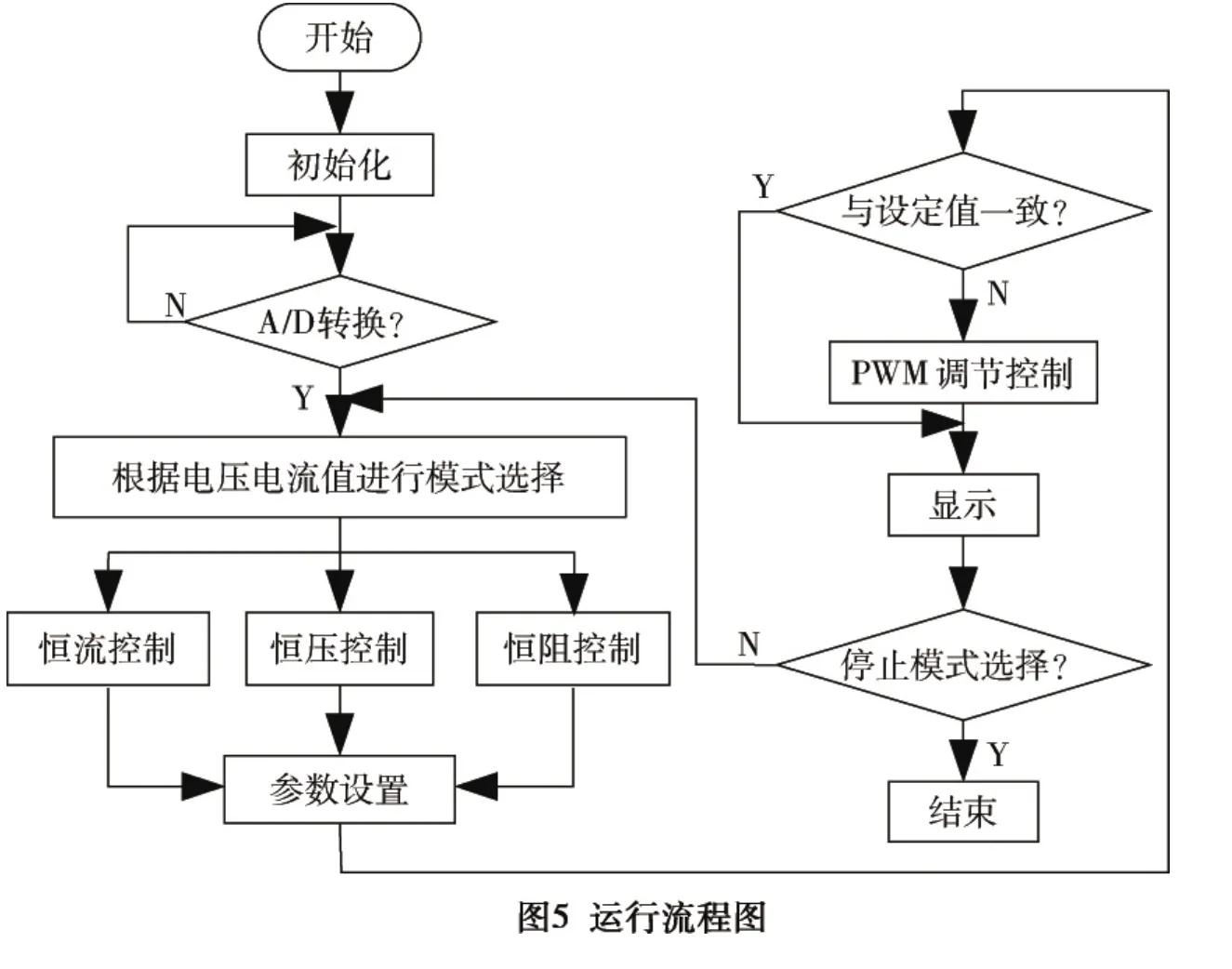

主程序软件流程如图4所示。在图4中系统首先进行D/A、A/D、液晶显示、控制变量的初始化,然后调用键盘扫描处理程序,在没有按下自动调节按键时,默认为功能设置,此时单片机只预置数据输入、按键查询、预置数据显示等功能;而当按下自动调节按键1次后,单片机将转为执行负载调节、A/D采集、PWM参数调节、实际数据显示等功能(如图5所示)。

运行工作程序实时地检测被测电源功率负载回路的电流、电压值,根据预设定工作模式参数,STC12C5A60S2单片机将采集的数值进行增量式PID运算,自动调节PWM调制信号的占空比来控制功率晶体管的导通时间,快速调整D/A输出使实际值与设定值保持一致。通过对被测电流电压的控制,实现直流电子负载使被测电源工作在恒流、恒压和恒阻的工作模式。

增量式PID控制算法如下[7]:

3.2 测试

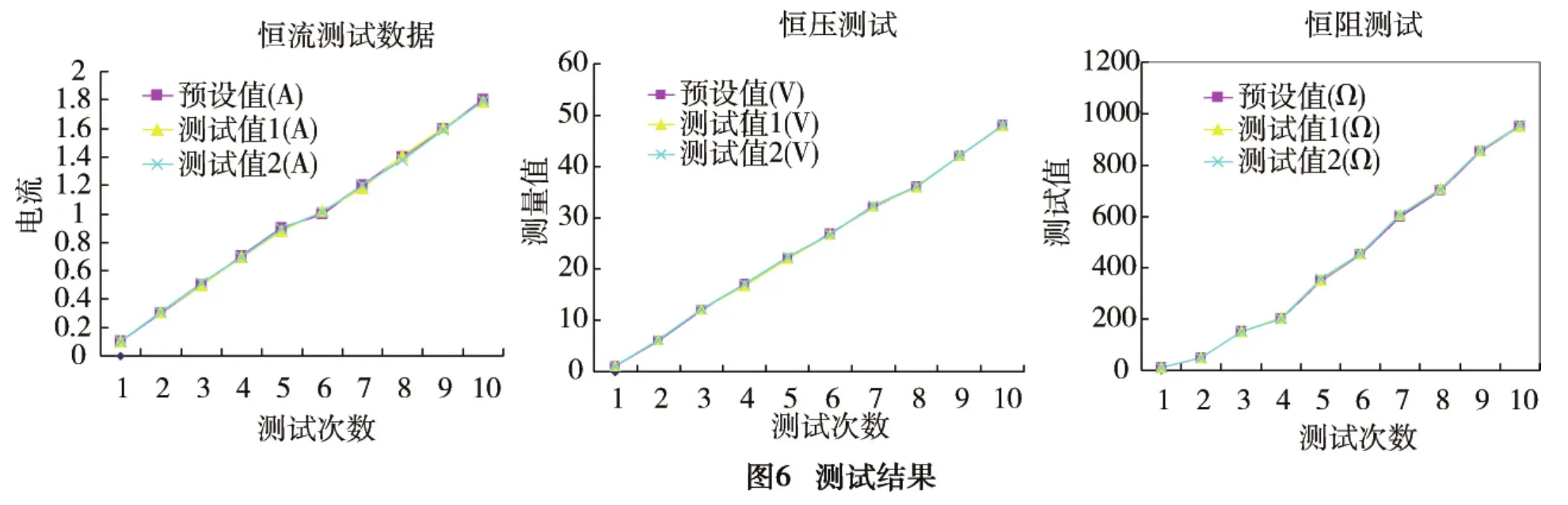

利用信号示波器、DT-9205数字万用表、数字合成信号发生器各1台对系统进行测试。测试数据如图6所示。其技术指标为:电压范围0~50 V,电流范围0.1~10 A,最大负载电阻1 000Ω。

由图6可以看出,直流电子负载系统的运行较为平稳,工作模式之间能够良好切换,运行工作模式较为稳定。同时,电流波形响应速度较快,超调量小,精度均小于5%。

4 结论

基于STC12C5A60S2低功耗、高速处理单片机设计的直流电子负载,基本实现恒流、恒压及恒阻等工作模式的调节和控制。通过测试数据证明,直流电子负载具有输出电压时电流调节范围大、响应快、硬件电路简单、易调试等优点,适用于多种测试模式,同时提供一种新的设计思路改善普通电子负载精确度不高的缺陷,该负载基本达到预定的设计要求。

[1]朱金刚.智能电子负载的设计[J].实验技术与管理,2006,23(6):26-29.

[2]蒋益飞,周杏鹏.基于STM32直流电子负载的设计与实现[J].仪器仪表用户,2012,19(3):68-70.

[3]钟叔明.一种切换高压直流负载继电器设计方案[J].电气技术,2009(11):32-36.

[4]丁锐霞.新型电子负载的研究[D].北京:北方工业大学.2008.

[5]武恒宝.直流电子负载的设计与实现[D].保定:河北大学.2014.

[6]卢玉宇.恒流电子负载的创新设计与实现[J].闽江学院学报,2009,30(5):40-43.

[7]王明明,戴陶珍,王静静,等.智能直流电子负载的研制[J].电子质量,2012(12):9-11.