电镀项目环境保护竣工验收应注意的问题

2015-12-05陈梦絰

陈梦絰

(宁波市环境监测中心 浙江宁波 315000)

近年来,随着国民经济不断的发展,建设项目越来越多,包括新建项目、扩建项目、技术改造等,建设项目竣工环境保护验收监测已成为环保部门尤其环境监测部门的一项重要工作。对于电镀项目属于重污染行业,要严格进行验收,一旦发现超标,必须进行治理。根据2010年浙江省污普动态普查数据,宁波共有182家电镀企业,废水排放量高达9521294t,单位企业废水排放量为52314.8t/a[1]。宁波地区的电镀企业普遍规模较小,许多中小企业,管理水平低,设备落后,大量的生产线为半机械化和半自动化控制,污染较为严重[2]。随着宁波市电镀行业污染整治,电镀企业已经开始朝电镀园区(电镀城)发展,即把分散的电镀企业集中起来,统一治污,统一管理,提高治污能力。对于环境保护竣工验收监测来说,给废气、废水现场监测及环境管理检查的工作带来了新的挑战。

1 电镀项目环境保护竣工验收监测内容

1.1 电镀废水监测

据不完全统计,全国的电镀生产每年排放4×108t含重金属废水[3]。电镀废水是电镀项目的重要污染源之一,也是竣工验收监测的重点之一。电镀行业中的废水处理难度大、处理成本高,而一般电镀园区内镀种多,产生的电镀废水种类较多,处理难道随之加大。电镀生产工艺废水大致分为五类:(1)含铬废水,主要来自镀铬、钝化环节,该废水中主要含有铬、铜、铁等金属离子、硫酸、盐酸、硝酸、添加剂、光亮剂等;(2)含氰废水,主要来自氰化物镀铜工序,该废水中含有游离氰化物和铜氰等络合离子;(3)含镍废水,主要来自镀镍或化学镀镍环节,该废水中含有硫酸镍、氯化镍、硼酸、硫酸钠、次亚磷酸钠、柠檬酸钠等盐类以及部分添加剂、光亮剂等;(4)酸、碱废水,主要来自镀前处理中的除油、除锈等中间工艺以及地面冲洗等产生的废水,该废水中主要含有硫酸、盐酸、硝酸等各种酸类和氢氧化钠、碳酸钠等各种碱类,以及各类盐类、表面活性剂、洗涤剂等,同时还含有铁、铜等金属离子及油类、氧化铁皮等杂质;(5)电镀混合废水,主要包括分质处理后的废水及电镀车间排出的其他废水,其成分根据废水来源而异。

对于电镀项目的环境保护竣工验收废水监测,一般采样点位的设置如下:各路废水单独处理的进、出口;混合废水的进、出口;中水回用系统的进、出口。监测频次按生产周期来确定,一般为2~3个周期,每个周期3~5次,但不能少于执行标准中规定的次数[4]。在竣工验收监测过程中为了观测地下水质本底质量情况,一般会设置地下水观测井,对主要的重金属进行监测。电镀项目的雨排口也是监测的重点,管理部门还要求在雨排口安装在线监测系统,设置雨水切断阀,防止非正常工况发生造成未处理的污水排入附近地表水。

电镀是一个耗水量很大的行业,根据《浙江省电镀行业环境准入指导意见》(浙环发[2010]30号),电镀项目的中水回用率要求≥50%。中水回用率的核算也是验收工作中的一部分,根据查企业用水记录,建立水平衡[5],通过分析各车间排放口排水量、新鲜水用量,污水处理站排放废水量及回用水量来核算中水回用率。

1.2 电镀废气监测

电镀工艺中的活化、酸洗等工序会产生一定量的酸雾,根据镀种的不同,产生的酸雾也不同,主要有氯化氢、硫酸雾、铬酸雾、氰化物等,落后的退镀工艺还会产生氮氧化物。当前治理酸雾的技术有很多,主要有网格回收、喷淋塔净化等,另外在电镀槽液内加入抑雾剂能减少电镀过程中有害气体的逸出[6]。现在多数的电镀企业采用吸风罩收集酸雾,由排气管道输送至洗涤塔,碱液经回圈喷洒而下,形成雾状,与酸性气体反应,经处理后通过排气筒排入大气。如处理铬酸雾废气,根据《浙江省电镀行业环境准入指导意见》(浙环发[2010]30号),需进行铬酸雾回收后再经喷淋塔净化,最后通过排气筒排入大气。电镀园区内,会存在排气筒距离较近的情况,在验收监测时,若干个排气筒若属于近距离排气筒并满足等效排气筒要求的,计算等效排气筒高度后,查相关的标准再进行评价[7]。

电镀项目环境保护竣工验收在设施进出口对废气进行采样,分析得到其排放浓度,计算得到排放速率,并且算出喷淋塔的去除率。

现场采样时还应注意,氯化氢、硫酸雾废气采集时要防止氯化物、硫酸盐的颗粒物进入滤筒中,造成结果偏高。

1.3 总量控制

电镀项目镀种的不同,产生的污染物也不同,除了核算化学需氧量、氨氮等常规项目的总量外,还需核算特征重金属的总量,如总铬、总镍、总铜等。环保部门要求电镀企业在标准化排放口安装流量计,回用水管路安装回用水表等。目前,核算排放总量是采用监测数据与年排水量的乘积计算得到。

1.4 周边环境质量影响的验证

对周边环境质量影响的验证,主要从两个方面着手,(1)环境介质,对地表水、地下水的监测,有条件的对河流的沉积物进行监测;(2)对环境敏感点,如对附近村庄、学校等环境空气、噪声的监测。对周边环境质量的监测,可以评价项目建成后是否满足功能区标准要求,并与环评预测结果进行对比。

1.5 电镀项目危险固废的处置的检查

电镀项目产生的危险废物主要有电镀废水处理产生的污泥、镀槽废渣、废槽液、电镀废品及阳极残料、电镀化学品包装容器、反渗透系统的废滤芯、废离子交换树脂等。在验收中,企业与有资质的固废处置公司,常常会将中水回用系统中产生的废滤芯(膜)、废离子交换树脂遗漏,主要是因为试生产初期,滤芯(膜)、离子交换树脂未达到饱和,即该部分危废未产生,在现场踏勘时,应向企业核实危险废物协议的内容,遗漏部分应让企业补充完整。

电镀污泥是电镀项目危废中最主要的组成部分,目前国内的电镀企业电镀废水多采用化学法进行处理,化学法处理电镀废水虽然投资少、技术成熟、适应性强,但是会产生大量的电镀污泥,这些电镀污泥含有有害重金属,如果不加以处理任意堆放或处置不当将造成更为严重和长远的二次污染,甚至严重的会影响到地下水。一般电镀企业产生的电镀污泥的去向有:有资质接受电镀污泥的水泥厂、有色金属固废综合利用企业等。在竣工验收监测报告编制过程中,企业需提供处置电镀污泥单位的处置资质证明以及危废转移联单,作为固废处置情况检查的依据。

2 评价标准的运用

《电镀污染物排放标准》(GB21900-2008)中明确提出,“本标准规定了电镀企业和拥有电镀设施的企业的电镀水污染物和大气污染物的排放限值的内容”[8],对于整体而言不属于电镀行业的,但却拥有电镀设施的项目,在竣工环境保护验收监测标准的选择中需要慎重对待。第一类污染物要求车间排放口或者车间处理设施排放口达标,但是实际情况下企业都是将车间排放的电镀废水和其他生产废水、生活污水后统一进入污水站处理,几乎没有企业会在车间处单独设置一个污水站,所以第一类污染物应单独处理后、与其他废水混合之前进行评价(即单独处理达标后才可混合),第二类污染物在企业总排口进行评价。

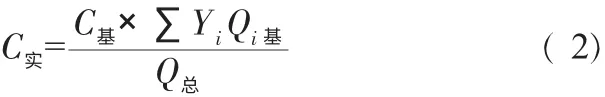

《电镀污染物排放标准》(GB21900-2008)中提到了一个“单位产品基准排水量(排气量)”的名词,在竣工验收监测数据评价时,常常被我们所忽略。《电镀污染物排放标准》(GB21900-2008)中4.1.6指出,水污染物排放浓度限值适用于单位产品实际排水量不高于单位产品基准排水量的情况,若单位产品实际排水量高于单位产品基准排水量,就不能再按照标准中的排放限值进行评价,而是需要将实测水污染物浓度换算成水污染物基准水量排放浓度,并以水污染物基准水量排放浓度作为判定排放是否达标的依据。

《电镀污染物排放标准》(GB21900-2008)中表 2“新建企业水污染物排放限值”多层镀种的单位产品基准排水量为500L/m2(镀件镀层),若年产1×104m2镀铜镍铬自动生产线(年工作日为250d两班制),则每天总用水量必须在20m3/d以下(即500L/m2×[(1×104m2)/250d]=20m3/d),此时在车间或生产设施废水排放口的排放污染物限值按:总铬 1.0mg/L,六价铬 0.2mg/L,总镍 0.5mg/L,CODCr80mg/L,总铜 0.5mg/L评价。若该厂用水量增加至 40m3/d,则单位产品实际排水量要高于单位产品基准排水量,排放污染物限值就需要进行修正,根据公式(1),

C基——水污染物基准水量排放浓度(mg/L)

Q总——排水总量(m3)

Yi——某种镀件镀层的产量(m2)

Qi基——某种镀件的单位产品基准排水量(m3/m2)

C实——实际水污染物浓度(mg/L)

根据公式( 1)得到:

上例中,Q 基为 0.5 m3/m2,∑Yi=1×104m2/250d=40m2/d,各污染物的基准排水量排放限值C基为总铬1.0mg/L,六价铬0.2mg/L,总镍0.5mg/L,CODcr80mg/L,总铜 0.5mg/L。当排水量 Q总 =40m3/d,将以上数值带入公式(2),则实际水污染物浓度C实为:总铬 0.5mg/L,六价铬 0.1mg/L,总镍 0.25mg/L,CODcr40mg/L,总铜 0.25mg/L。

由上例可知,若基准排水量超标,修正得到的实际水污染物浓度会会变低,即评价标准变严格。若在竣工验收监测中基准排水量若超标,水污染物浓度限值应换算成实际水污染物浓度再进行评价,这一点也往往是我们在对监测数据进行评价时常常会忽略的。对于大气污染物基准气量排放浓度的换算可参照水污染物基准水量排放浓度公式计算。

3 结语

电镀行业是重污染行业,电镀项目产生的固体废物、酸性气体、重金属废水等污染物对大气、水环境造成了巨大的污染。对电镀项目的环保验收要本着排污达标、总量合格并重的思路,验收工作者在现场踏勘及现场监测的每一个环节认真做好检查工作,为管理部门提供有效的技术支持。通过环境保护竣工验收,促进电镀企业朝清洁生产方向发展,提高电镀行业污染治理和资源综合利用的水平。

[1]李欲如,等.浙江省电镀行业问题分析与污染整治对策[J].环境科学与管理,2013,38(1):76-80.

[2]张亮.宁波市电镀行业清洁生产示范研究[D].浙江大学,2007.

[3]清洁生产技术要求HJ/T XX-2002电镀行业(报批稿)[S].

[4]建设项目环境保护设施竣工验收监测技术要求(试行)(环发[2008]38号)[S].

[5]刘静.电镀废水环境监管要点解析[J].环境保护,2013,2:49-50.

[6]牛艳丽,罗迎花,等.电镀过程中抑雾剂的应用[J].电镀与精饰,2013,35(7):35-37.

[7]唐松林,姚斌.项目竣工环境保护验收监测方案制定中若干问题的探讨[J].2010,5(22):64-66.

[8]电镀污染物排放标准GB21900-2008[S].