基于LS-DYNA的贯通式潜孔锤反循环钻头强度的优化分析

2015-12-04彭枧明罗永江李丽佳

李 鹏,殷 琨,彭枧明,罗永江,李丽佳

(吉林大学建设工程学院,吉林 长春130026)

0 引言

贯通式反循环连续取心钻进技术是一种集成化的钻探技术,具有高效碎岩、流体介质全孔反循环、钻进中连续取心的特点。现场钻进表明,贯通式反循环连续取心钻进的钻进效率比常规的金刚石钻探、牙轮钻探等钻探方法提高6~8倍[1]。贯通式潜孔锤钻进技术具有钻进效率高、时间利用率高、钻头寿命长、孔内事故少、钻探成本低、岩矿心(样)采取率高、岩矿心(样)质量好、判断准确及时等突出的优点。这些优势现已经成为矿产资源勘探方面使用比较广泛的方法,并在地质勘探领域得到了广泛的应用[2]。

反循环连续取心钻进无需提钻取心,大大减少了辅助作业时间,影响钻进效率的主要辅助作业时间是更换失效的反循环钻头。因此,提高反循环钻头的寿命是进一步提高钻进效率的关键。在实践中,通体花键式反循环钻头由于其与活塞接触的端面面积较小,在承受活塞高频高速的冲击作用下,钻头尾部容易发生破裂致使钻头失效(图1)。因此优化设计钻头受冲击端面的结构形式,减小钻头端面附近区域的应力集中现象是提高反循环钻头寿命的关键因素[3]。

图1 通体花键式反循环钻头尾部破损情况

1 通体花键式反循环钻头结构及其改进

1.1 原钻头结构及工作原理

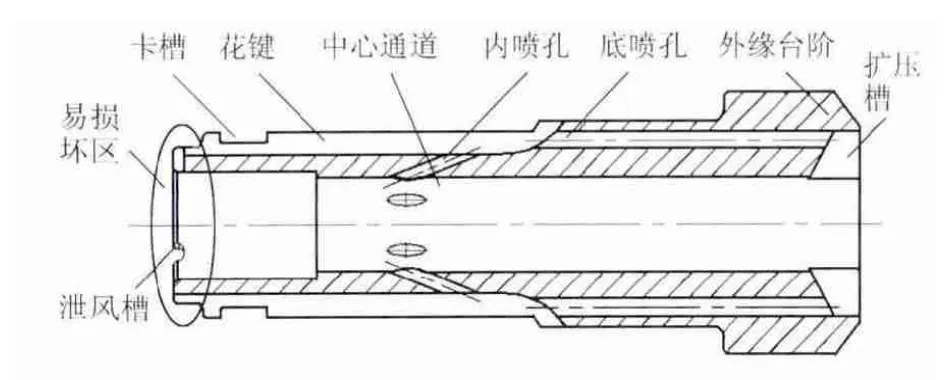

通体花键式反循环钻头的结构如图2所示。潜孔锤工作时,驱动活塞冲击做功后的废气进入卡槽,经由花键底部的通道排出。其中一部分在花键槽上的内喷孔进入中心通道形成抽吸作用,进而增强排屑能力;另一部分气体则经由底喷孔直接进入扩压槽并在喷孔处形成负压,冲洗孔底携带岩屑进入中心通道。根据引射原理所设计的内喷孔引射器大大增强了反循环钻头的抽吸能力,使反循环形成更彻底[4]。此种反循环钻头最大的特点是通体式花键设计,这种设计的好处在于增大了过流断面积,但同时也使钻头尾部壁厚比较薄。在冲锤活塞高频高速冲击钻头体时,由于钻头直接接受冲击的尾部(图3)较薄,在长时间冲击载荷作用下易发生破裂致使反循环钻头破坏而减短了反循环钻头寿命,导致辅助作业的时间增大,增加了经济成本。故对其进行进一步的结构优化具有重要研究意义。

图2 通体花键式反循环钻头结构示意

图3 通体花键式反循环钻头尾部实物

1.2 改进钻头

目前,通体花键式反循环钻头所用的35CrMo材料均具有较好的机械性能[5]。通过对损坏钻头的分析表明,导致钻头体发生破坏的主要原因可能在于钻头尾部壁厚较薄,与冲锤接触面积较小导致。因此,增加钻头尾部与冲锤的接触面积是改善钻头体受力状况的主要措施。在对钻头体尾部进行加厚处理时,首先需要保证钻头体半圆卡部位的过流断面积,过流断面积过小会加大压缩空气在该部位的局部损失,造成反循环形成不彻底或不能形成反循环。通过设计计算表明,在钻头体尾部采用铣刀加工出63 mm过渡倒角(图4),可比采用通体花键的方式能大幅增加钻头体尾部的厚度和与冲锤的接触面积。

图4 带倒角反循环钻头尾部实物

2 反循环钻头的数值模拟分析

随着计算机技术的飞速发展和广泛使用以及数值计算技术的日益完善,计算结构在动载情况下的非线性动力学分析技术越来越广泛地应用于工程应用领域,而往往这些结构的分析很难模拟。由于冲锤活塞冲击钻头尾部是一种高频高速的冲击应力波反复作用,这将导致在冲击面处的应力情况极其复杂。为了能够详细地了解反循环钻头在受冲锤冲击时钻头体内的应力分布情况,该文采用非线性动力学分析软件LS-DYNA技术对反循环钻头在冲锤冲击作用下钻头体内部的应力分布情况进行了仿真分析,了解新型反循环钻头对冲击作用的内部应力反应情况。

2.1 三维模型及网格划分

该文采用Solidworks建立反循环钻头体及简化的冲锤活塞三维模型,采用Hypermesh进行自适应网格划分。由于钻头体结构复杂,在保证计算精度要求的前提下,对模型采用四面体单元进行划分,钻头体单元总数为5×104(图5)。

图5 钻头体网格模型

2.2 边界条件

将钻头底部定义为完全约束,不考虑钻头碎岩的影响。与冲锤所具有的冲击末速度相比,重力加速度对冲锤冲击能量的影响较小,因此在模拟计算中未设置重力加速度项,忽略其对冲锤速度的影响。因此设置冲锤以初始速度为一般实际应用中冲锤末速度8 m/s冲击反循环钻头[6],冲锤活塞质量为4 kg。冲锤活塞距离钻头受冲击端面的初始距离为10 mm,计算时间步长设置为0.001 s,计算总时间为0.1 s。

3 模拟计算结果分析

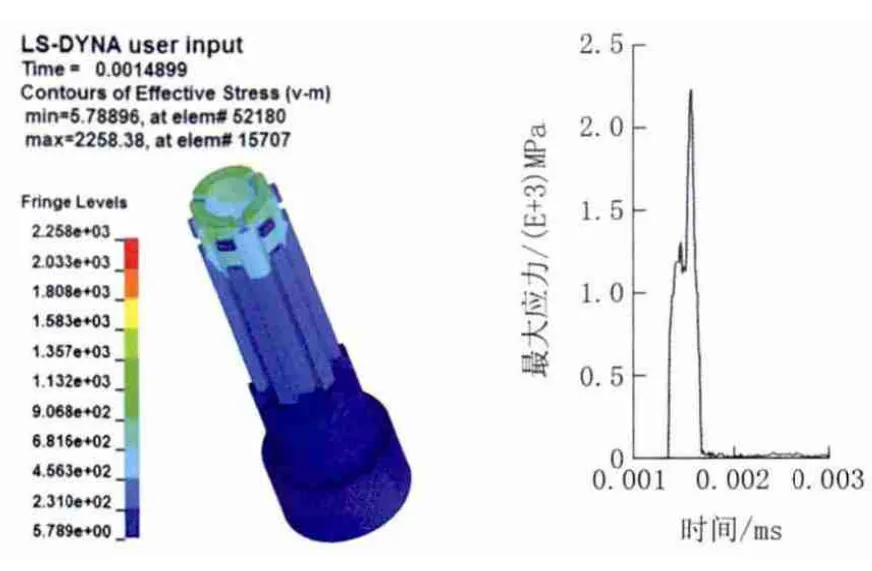

图6、图7是通体花键式反循环钻头和优化后反循环钻头的最大应力值云图与应力最大值单元点应力随时间的变化曲线。

图6 通体花键式反循环钻头尾部最大应力云图和最大应力曲线

图7 优化后反循环钻头尾部最大应力云图和最大应力曲线图

从图6可知:通体花键式反循环钻头接受冲锤冲击作用后,钻头内最大应力值主要集中在钻头受冲击端面,局部瞬时最大应力集中值可达1566 MPa,然而,最大应力单元应力变化曲线图表明,该最大应力值出现在冲锤冲击钻头的瞬间,并且传播衰减迅速,最大应力状态作用时间较短,约为3×10-4s。因此,在单次冲击作用中,钻头体不至于损坏,钻头体的破坏是随着高频冲击的积累,致使钻头尾部发生疲劳破裂。

在实际钻进中,当冲锤高速撞击反循环钻头尾部端面过程中,会有大量的压缩气体从钻头的尾部端面流入反循环钻头通道中。因此,在钻头尾部会有泄风槽增加过流断面积,满足孔底排屑的要求,减少压缩气体的节流损失。图8和图9分别是带泄风槽的通体花键式反循环钻头和优化后的钻头在单次冲锤冲击作用后的最大应力云图和最大应力曲线图。

图8 现有带泄风槽的钻头最大应力值云图及最大应力曲线

图9 优化后带泄风槽的钻头最大应力值云图及最大应力曲线

由图8可知,在通体花键式反循环钻头尾部开泄风槽后,由于进一步减小了钻头尾部与冲锤的接触面积,致使钻头尾部泄风槽部位出现局部应力集中,瞬时最大有效应力值达到2756 MPa。

由图9可知,优化后带泄风槽的钻头最大应力值也出现在钻头尾部泄风槽部位,瞬时最大有效应力值为2258 MPa,最大应力值较优化前反循环钻头减小19%。因此,采用63 mm铣刀工艺在钻头尾部加工过渡圆角替代通体花键可大幅减小钻头体的最大应力值,有效改善钻头体的应力集中状态,提高钻头体的使用寿命。

4 工程应用及取得的效果

改进后的钻头实物如图10所示,在河南栾川钼矿进行实验。该矿矿区地质条件极其复杂,是典型的硬、脆、碎复杂地层,通体花键式的钻头在此进行工程实践中,经常出现钻头尾部断裂问题。配套实验钻具主要有:89 mm双壁钻杆,89 mm贯通式潜孔锤,95 mm改进后的钻头,在1.8 MPa风压下钻进60 m后的钻头尾部如图11所示。

图10 改进钻头实物

实验证明,优化后的反循环钻头在工程实践中,未出现钻头尾部断裂破坏现象,提高了钻头的使用寿命和耐久性。

5 结论

本文就通体花键式钻头存在的问题,提出了对其结构改进的措施,并利用非线性动力学分析软件LS-DYNA对现有通体花键式反循环钻头和优化后的反循环钻头的进行动力学仿真分析,得出以下结论:采用63 mm铣刀加工的带过渡圆角的反循环钻头尾部受冲击部位应力集中得到有效改善,与通体花键式反循环钻头相比,改进后的无泄风槽反循环钻头最大局部应力集中值减小44%,有泄风槽反循环钻头尾部最大应力集中值减小19%。

在河南栾川现场试验结果表明,新钻头结构能够明显改善钻头体受力状况,能明显提高反循环钻头的使用寿命,验证了结构改进的有效性。

图11 钻进60 m后的改进钻头尾部

[1]任红.贯通式潜孔锤反循环连续取心钻进取心机理研究[D].吉林长春:吉林大学,2008.

[2]殷琨.深化反循环工艺研究,促进钻探科技快速发展[J].探矿工程(岩土钻掘工程),2006,33(3):2.

[3]殷琨,蒋庆荣.潜孔锤反循环钻进技术及其应用[J].探矿工程,1997,(5):53 -55.

[4]郝树青,殷琨,王清岩,等.潜孔锤反循环钻头体的改进与内部流畅的仿真分析[J].世界地质,2007,26(1):98 -101.

[5]陈志学.气体钻进工艺技术理论及应用研究[D].四川成都:西南石油大学,2006.

[6]詹军,殷琨.风动冲击器活塞冲击末速度的有限元分析[J].煤田地质与勘探,2003,(6):58 -60.

[7]陈家旺,殷琨,彭枧明.贯通式风动潜孔锤反循环钻头结构流场的分析与结构优化[J].探矿工程(岩土钻掘工程),2004,31(4):35-37.

[8]于航,殷琨,罗永江,等.内喷孔式反循环钻头结构优化设计及CFD模拟分析[J].探矿工程(岩土钻掘工程),2013,40(1):49-52.

[9]郝树青,殷琨,黄宏伟.气动潜孔锤反循环钻头结构改进与优化设计[J].探矿工程(岩土钻掘工程),2008,35(10):18 -22.