纳滤卤水精制技术在纯碱生产中的应用

2015-12-03刘俊强路建新吴继军

刘俊强,路建新,刘 琪,吴继军

(山东海化集团,山东 潍坊 262737)

山东海化集团纯碱厂原精制盐水生产过程采用海水化盐工艺流程,即首先用海水溶解原盐,制成饱和盐水,然后采用“石灰-纯碱法”盐水精制工艺去除原盐本身及所用海水携带的钙、镁、硫酸根等杂质成分。制成精制盐水后方可用于纯碱生产。

地下卤水与海水成分大致相同,且氯化钠含量是海水的3倍,若能替代海水用于化盐,可以直接利用其中的氯化钠成分,节约原盐。但由于地下卤水的钙、镁、硫酸根等杂质含量相对高,若直接用于化盐,缺乏经济合理的精制手段,因而长期以来未能实现。

利用纳滤膜对一、二价离子的分离特性,可以除去卤水中大部分的二价钙、镁、硫酸根离子,生产的精制卤水可直接用于纯碱厂化盐,解决了卤水化盐经济技术瓶颈。

1 膜分离技术简介

近年来,膜科学技术发展迅猛,许多研究成果已快速应用于工业化实践。膜分离技术是一项新兴的分离技术,由于在膜分离过程中,分离对象不发生相变(渗透汽化等个别膜过程除外),分离效果好,操作简单,可在常温下避免热破坏,使得膜分离技术在化工、电子、轻工、石油和医药等领域得到广泛的应用。常见的液体分离膜技术(其分离对象为溶液)有反渗透(RO)、纳滤(NF)、超滤(UF)、微滤(MF)、透析(Dialysis)、电渗析(ED)和渗透汽化(PV)等。

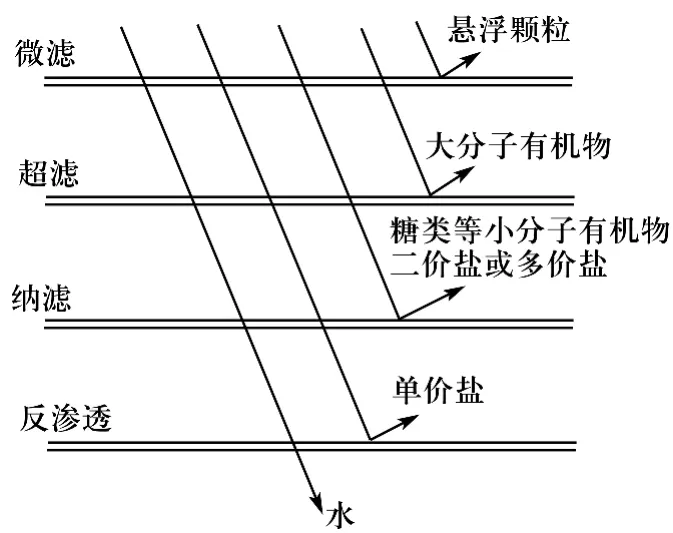

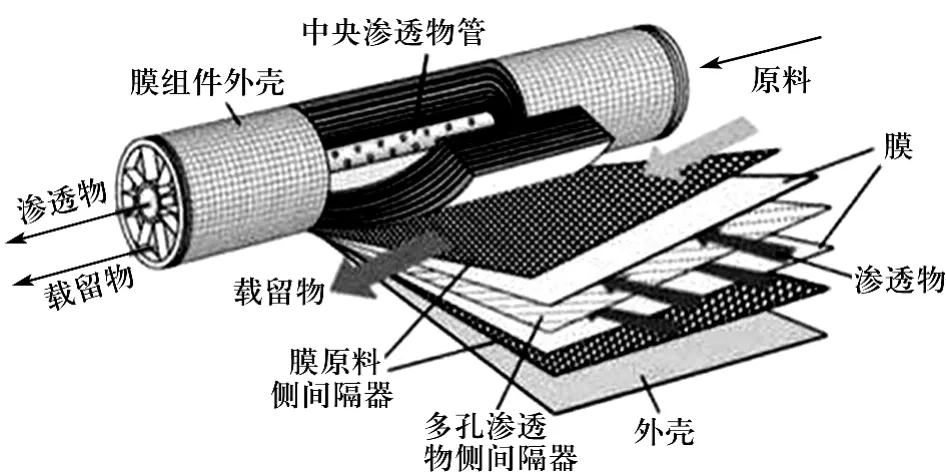

纳滤膜及其相关过程的出现大大地促进了膜技术在液体分离领域的应用。纳滤是一种膜分离技术,孔径在1nm左右,介于超滤和反渗透之间;纳滤是物理分离,无相变和化学变化;压力作为驱动力,操作压力低;纳滤膜是一种荷电膜,不同于超滤和反渗透,对二价和多价离子有较高截留率。

图1 纳滤原理图

2 纳滤技术工作原理

2.1 纳滤技术的发展

纳滤(NF)是20世纪80年代后期发展起来的一种介于反渗透和超滤之间的新型膜分离技术,早期称为“低压反渗透”或“疏松反渗透”。纳滤技术是为了适应工业软化水的需求及降低成本而发展起来的一种新型的压力驱动膜过程。纳滤膜的截留分子量在200~2000之间,膜孔径约为1nm左右,适宜分离大小约为l nm的溶解组分,故称为“纳滤”。纳滤膜分离在常温下进行,无相变,无化学反应,不破坏生物活性,能有效的截留二价及高价离子、分子量高于200的有机小分子,而使大部分一价无机盐透过,可分离同类氨基酸和蛋白质,实现高分子量和低分子量有机物的分离,且成本比传统工艺还要低。因而被广泛应用于超纯水制备、食品、化工、医药、生化、环保、冶金等领域的各种浓缩和分离过程。

2.2 纳滤膜的传质机理

纳滤与超滤、反渗透一样,均是以压力差为驱动力的膜过程,但其传质机理有所不同。一般认为,超滤膜由于孔径较大,传质过程主要为孔流形式(筛分效应);反渗透膜属于无孔膜,其传质过程为溶解-扩散过程(静电效应);纳滤膜存在纳米级微孔,且大部分荷负电,对无机盐的分离行为不仅受化学势控制,同时也受电势梯度的影响。

纳滤膜对极性小分子有机物的选择性截留是基于溶质的尺寸和电荷。溶质的传递可以理解为以下两步:第一步,根据离子所带电荷选择性地吸附在膜的表面;第二步,在扩散、对流、电泳移动性的共同作用下传递通过膜。Martin-OrueC等对氨基酸和多胺的纳滤机理进行研究认为:不论是哪种溶液,在溶质的传递行为中,其电荷效应(即与膜电荷相同的离子同膜的排斥或与膜电荷相反的离子同膜的吸引)比尺寸效应更占优势。中性氨基酸也可以被看作是带一个正电荷和一个负电荷的氨基酸,每种氨基酸的传递是同其正负电荷的数目而不是同球体静电荷相关。这些确立了由对流-吸引和排斥以及对流-电迁移而形成溶质通过膜的流动,导致了溶质的传递。

3 纳滤膜系统在卤水精制中的应用

单价盐不需要有较高的脱除率、分离不同价态的离子、分离高分子量与低分子量的有机物。基于纳滤膜传质机理开发的纳滤膜系统对钙、镁、硫酸根均有较好的截留效果良好,精制卤水可用于工业化生产。

本系统共有设备34台,其中超滤工序、纳滤工序及储罐工序共有8台非标工艺静设备,全部为槽罐类常压设备。主要动设备为高压泵及各类工艺流程泵。

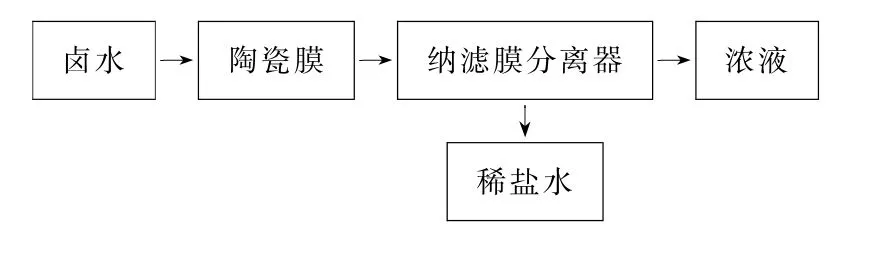

3.1 工艺流程

来自界区外的地下卤水首先经自清洗过滤器和超滤系统进行预处理,脱除其泥沙等悬浮物,富含钙、镁、硫酸根及氯化钠卤水进入纳滤膜分离系统进行分离,分别得到钙、镁、硫酸根浓缩的纳滤浓水和氯化钠纯度较高的纳滤清液,即精制卤水;含有氯化钠及二价离子含量较高的纳滤浓水可继续用于晒盐,进一步综合利用并生产硫酸钾等;含有氯化钠约80kg/m3的精制卤水可代替海水直接用于纯碱生产化盐。

表1 一级纳滤工艺参数数据表

3.2 纳滤膜系统优点

1)该技术直接利用了精制卤水中所含氯化钠成分,省去了该部分原盐晾晒和化盐工序,缩短了该部分原盐的供给流程。

2)降低了化盐的精制费用,从而使卤水直接应用于纯碱生产的技术经济性凸显,实现了地下盐卤中原盐的高效利用。

3)一定程度上避免了晒盐过程中宝贵地下盐卤资源的渗漏损失和水蒸发损失,大大提高了盐卤中氯化钠回收率。

4)在原卤供应量充足的情况下等同于增加了原盐产量,当原盐产量不变的情况下等同于减少了摊晒用地,经济和社会效益显著。

3.3 经济效益分析

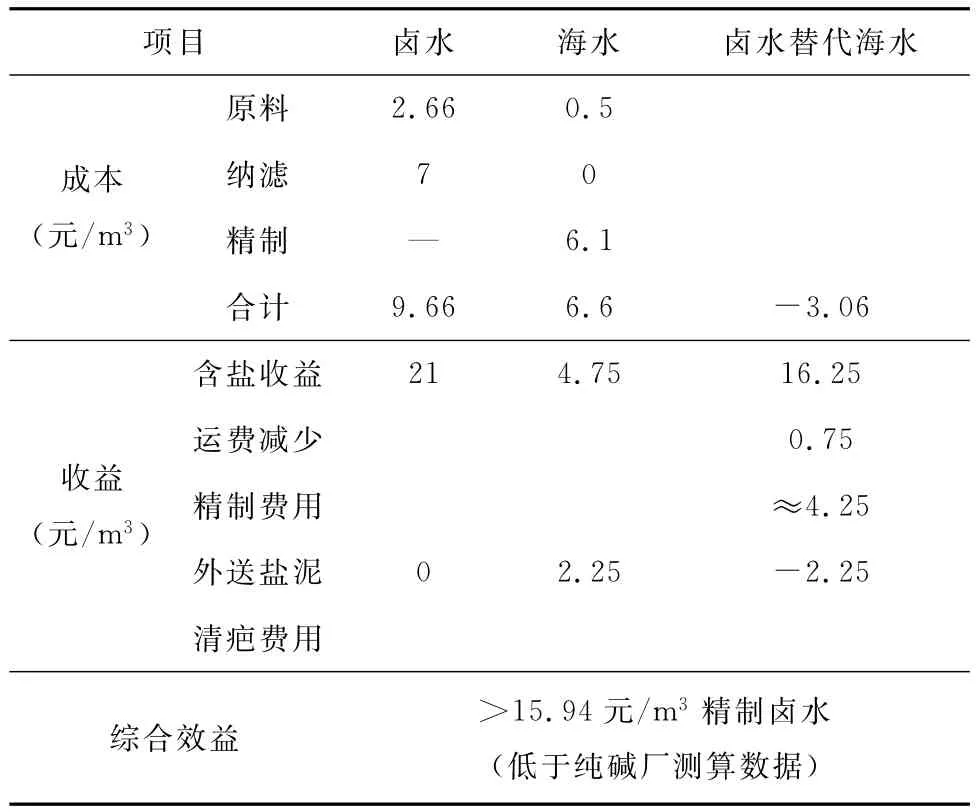

表2 卤水纳滤替代海水化盐经济效益测算表

3.4 成本分析

1)采用海水化盐技术成本:海水0.5元/m3;海水精制6.1元/m3;不需纳滤费用。

海水费用:0.5+6.1=6.6元/m3。

2)采用纳滤卤水精制技术:卤水2.66元/m3;纳滤7元/m3;不需海水精制。其中:卤水费用,包括每日影响溴素产量0.8t的利润0.8×8 000/10 000=0.64元/m3,影响盐厂利润80×200/24/330=2.02元/m3,合计2.66元/m3。

卤水费用:2.66+7=9.66元/m3

9.66-6 .6=3.06元/m3

采用纳滤卤水精制技术较海水化盐技术成本高3.06元/m3。

3.5 收益分析

1)采用海水化盐技术收益:海水4.75元/m3(原盐以220元/t计算,按92%折纯239元/t,卤水比海水增加盐按每方68kg计算效益);原盐运费增加0.75元/m3;海水精制约增加费用4.25元/m3(按照92%原盐带入杂质的精制费用,按石灰纯碱法每方盐水减少纯碱消耗2.1kg);外送盐泥:2.25元/m3[减少2.25kg(粗盐带入0.15kg,除钙镁2.1kg)]。

海水收益:4.75+2.25-0.75-4.25=2元/m3

2)采用纳滤卤水精制技术收益:

卤水21元/m3

21-2=19 元/m3

采用纳滤卤水精制技术收益较海水化盐技术高19元/m3。

3.6 综合效益

采用纳滤卤水精制技术综合效益较海水化盐技术高15.94元/m3。

19-3.06 =15.94元/m3

按吨碱消耗5m3卤水,每吨纯碱成本最少降低:

15.94×5 =79.7元

根据以上综合效益分析,采用纳滤卤水精制技术每吨纯碱成本降低79.7元,效益非常可观。

3.7 项目优势

1)精制卤水化盐应用于纯碱厂,每吨纯碱节约原盐使用量约350kg,成本最少降低79.7元,降本增效成果明显。

2)纳滤为物理分离过程,没有放大效应。

3)实施过程简洁,可以直接对接现有生产系统。

4)优化现有生产工艺,不出新产品,不增加三废排放。

4 结 语

纳滤卤水精制技术在纯碱工业生产的成功实施,解决了制约卤水化盐的技术瓶颈,取得了良好的经济效益和社会效益,值得在纯碱行业大力推广。