河南油田含油、含聚合物污泥无害化处理的应用研究

2015-12-03余胜军吕永恒中石化河南石油勘探局双河社区服务中心河南南阳474780

余胜军,吕永恒 (中石化河南石油勘探局双河社区服务中心,河南 南阳474780)

1 含油污泥的传统处理方式

含油污泥的传统处理方式主要有污泥填埋、固化技术、焚烧、含油污泥调剖、生物处理技术等方式。污泥填埋过程中为了保证填埋场的长期安全性,含油污泥在填埋前,按照填埋场入场标准(GB 18598—2001)浸出毒性等。固化技术是通过物理化学方法将含油污泥固化或包容在惰性固化基材中的一种无害化处理过程。固化处理能较大程度地减少含油污泥里有害离子和有机物对土壤的侵蚀和沥滤,从而减少对环境的影响和危害。含油污泥焚烧(热分解)是指在高温(500~1000℃)下,污泥固形物在无氧气或者低氧气中分解成气体、焦油以及灰渣3部分过程。焚烧处理后污泥成为灰渣,体积很小,便于运输与处理。调剖技术是利用采出水中的含油污泥与地层有良好配伍性,加入适量的药剂,将含油污泥配成乳化悬浮液调剖剂,应用于油田注水井调剖。生物处理技术目前有地耕法、堆肥法、生物反应器法等,一些西方发达国家在生物处理技术方面具有丰富的经验。

2 同类油田污泥处理的工艺研究

通过对大港油田和辽河油田进行实地考察,总结2个油田在污泥处理方面主要有以下几种方式:

1)原油集输系统卧式容器密闭清砂技术及洗砂技术 该技术主要适用于含砂量较大的原油在卧式分离器中的除砂处理。

2)油泥砂静态焦化技术 该技术是将含油污泥中含水率降至70%后,在密闭绝氧的条件下对含油污泥进行加热,焦化裂解后通过回收装置,将石油气、轻质油进行回收再利用,焦化后污泥中含油达到国家排放标准。

3)新型燃料 即用各种物理方法脱去含油污泥中的水后,在含油污泥处理剂的化学作用下进一步促进油水泥分离,处理后的污泥掺入引燃剂(稻壳),与煤混拌后做成燃料向外销售。

4)机械脱水 将污水处理过程中产生的污泥加药进行悬浮、脱油后,进入离心脱水机,再次加药进行离心脱水,得到含水约80%的污泥,然后交给污泥处理厂进一步进行焦化处理或制成新型燃料。

3 河南油田污泥处理的技术路线

河南油田由于三次采油及其他采油措施的实施,产出污泥成分复杂。含油污泥有4个来源:油罐、污水池、水罐、落地油。每一种污泥其成分都存在很大差别,其中含聚合物污泥(简称含聚污泥)量最多,约占污泥总量的80%以上,且其中聚合物的成分复杂,每一批次产生的污泥聚合物均有差别,脱水难度较大。

2009年前,河南油田含油污泥的处理主要采用固化处理和调剖处理的方式。随着国家环保要求的提高,上述2种方式已经不能有效解决河南油田含油污泥对环境的影响,需采取更加彻底的方式进行处理。参考国内其他油田及国际上通常采用的一些处理工艺和技术,普遍存在投资过高、处理不彻底、设备维护费用高等缺点,为此河南油田通过多方努力,寻找到一条适合含油、含聚污泥的经济高效处理方法。

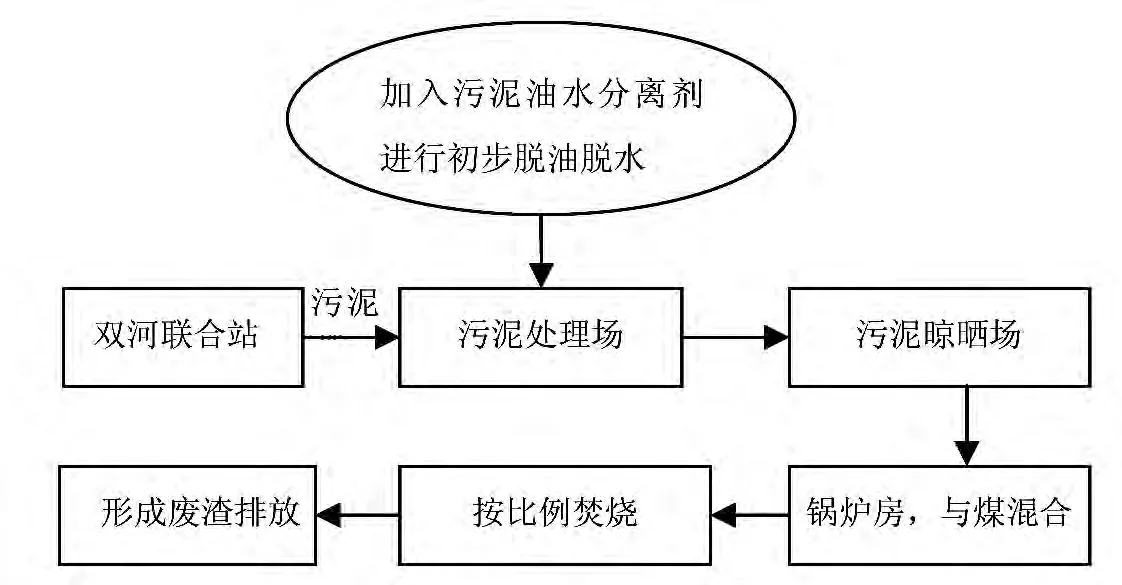

根据河南油田的现状,考虑到现有资源、设备,综合经济因素,利用油田范围内现有燃煤锅炉将煤与污泥按一定比例掺烧是河南油田含油、含聚污泥的最佳处理方式。但在掺烧前,污泥必须进行一定的脱水处理。无害化处理工艺流程见图1。

图1 河南油田污泥无害化处理工艺流程

4 污泥焚烧前的工艺处理

4.1 试样的采集

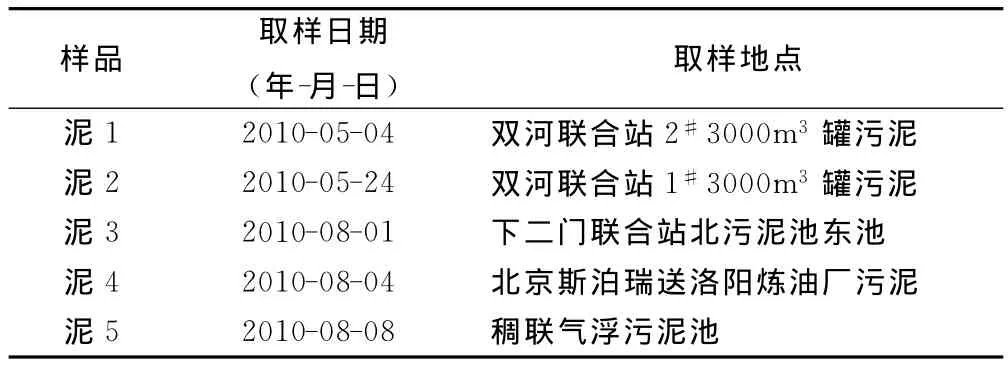

污泥取样需要在联合站清罐的时候进行,污泥样品的采集受到了限制。各联合站污泥采样情况见表1。

4.2 污泥基本特性研究

主要对各污泥的含油、含水、含泥、含聚合物情况的试验,其中污泥含聚合物测量限于试验设备和试验手段,仅进行了定性试验。通过多次试验,得到试验数据如表2所示。

表1 各联合站污泥采样情况

表2 各联合站污泥基本情况

4.3 污泥蒸发曲线的绘制

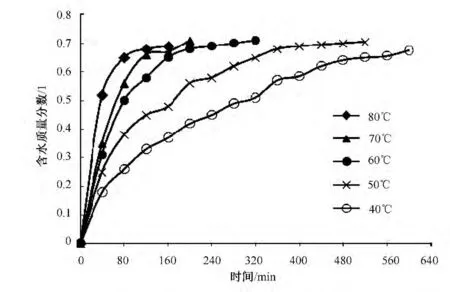

污泥晾晒处理是最简单的处理方法,也是工艺处理研究中必须要考虑的方案之一。模拟自然环境,绘制出污泥的蒸发曲线(图2),可以得到该方案的处理效率、处理效果,从而为新工艺的运行提供重要的对比样本。从蒸发曲线可以看出,在5种不同的温度下,油泥的含水质量分数随着时间推移不断减少,最终确定双河联合站用于试验的样品含水率在70%左右。

4.4 污泥油水分离剂的研究与应用

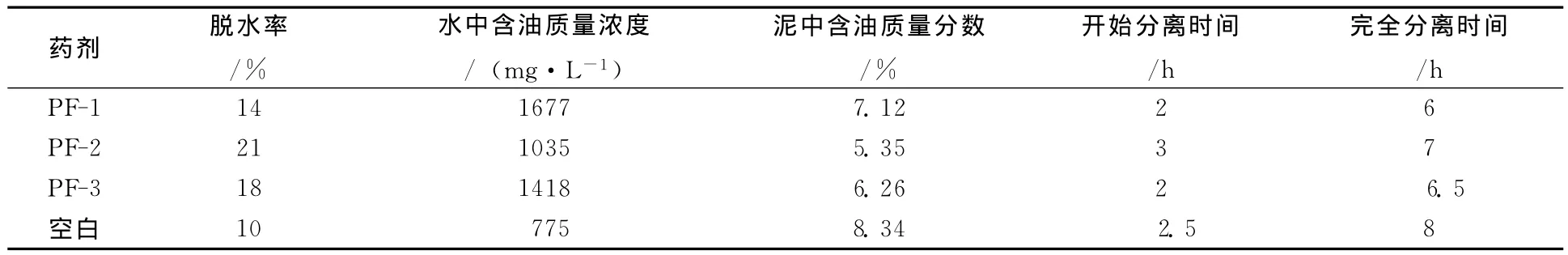

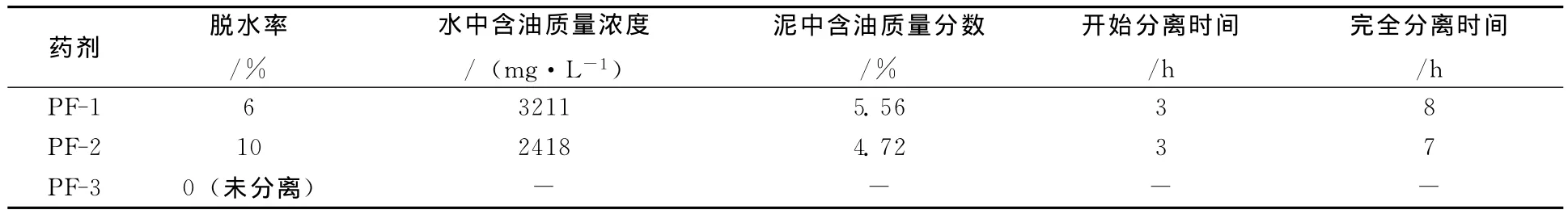

污泥油水分离剂目前应用于联合站污泥的初级处理过程,主要目的是回收原油并实现部分脱水,是整个污泥无害化处理的第一道工序。在污泥中加入适量的油水分离剂,可以简化生产工艺,降低处理成本,降低劳动强度,并可回收一定量的原油。针对各污泥情况,研制了PF-1、PF-2、PF-3等几种污泥油水分离剂,并结合污泥处理工艺,进行了室内筛选试验。试验结果见表3、4。综合分析对比,PF-2的效果最佳。

图2 不同温度下污泥的蒸发曲线

表3 PF系列质量浓度为50mg/L时污泥油水分离剂除油情况

表4 PF系列质量浓度为100mg/L污泥油水分离剂除油情况

通过使用污泥油水分离剂,可以将污泥中的部分原油回收,并脱去一定的水分。油水分离剂在实际应用中脱水效果并不理想,使用后污泥的含水率仍高达85%~90%,但油泥的物理状态已经成型并易于运输。

4.5 油泥的晾晒与混拌

油泥在污泥处理场经过脱油和初期脱水后,已经可以堆放且不会流动,这时将污泥运至晾晒场通过自然风干让其更加充分的脱水,当脱水至70%以下即可与煤按比例进行混合存放或焚烧。河南油田目前混拌的主要设备是铲车和挖掘机,上述设备配合使用可实现污泥与煤的充分混合,是比较经济的处理方式。

5 污泥的焚烧

5.1 焚烧的比例

河南油田现有各类燃煤锅炉32台,年耗煤20×104t,其中以层燃炉排锅炉为主,尤其是作为后勤服务的四大社区,有负责冬季供暖的燃煤锅炉21台,315MW。

研究含油、含聚污泥和煤混合焚烧的最佳比例,选择河南油田双河中心锅炉房作为试点。试烧含油泥质量分数为10%时,燃烧效果较好,锅炉运行正常。试烧含油泥质量分数为20%时,炉膛温度急剧下降,最终导致锅炉灭火,很难焚烧。调整煤的质量分数,试烧2d效果较好,炉膛温度在500~600℃;但第3天开始由于混烧的原煤品质较差,炉膛温度降至300~400℃,说明在污泥和煤掺烧时煤质很重要。

5.2 废弃物的排放

在掺烧含油污泥质量分数10%的过程中,对焚烧过程中的废弃物进行检测。锅炉的燃烧烟气检测结果表明,使用污泥油水分离剂处理后的污泥与煤一起燃烧时,SO2、氮氧化物的浓度都大幅度下降,烟尘浓度有所上升,但都达到了国家规定的排放要求。燃烧后固体废弃物的浸出液检测结果表明,COD、硫化物、石油类都达到国家二类排放标准。

5.3 对锅炉本体的影响

大规模掺烧油泥后,长时间运行很容易产生炉膛结焦、省煤器及烟道堵塞现象,从而影响了锅炉正常运行,并在一定程度上增加了锅炉的维护成本。

由于污泥经过脱油处理,含油较低,加上含有质量分数为60%~70%的水分,在与煤掺烧过程中不仅不能起到助燃节煤的作用,反而会在一定程度上影响煤的正常燃烧,而用于焚烧油泥的层燃炉排锅炉炉膛设计上燃料品种为二类烟煤,油泥的掺烧使锅炉用煤的各项技术指标低于设计要求,不利于掺烧油泥。

为解决上述问题,选择了2台SZL14-1.0/95/70-AⅡ型热水锅炉对炉膛进行了适应性改造,改造后,锅炉焚烧效果较之前更加理想,对煤质要求由5000cal降为4000cal。

6 结语

针对河南油田含油污泥成分复杂的特性,研制出PF系列对污泥进行脱水和固化,该试剂可以将污泥由流动性较强的混合物转变为物理状态相对稳定的乳状物,通过晾晒、焚烧可以达到国家二类排放标准。

河南油田含油、含聚污泥经过脱油脱水、晾晒处理后,在与煤掺烧时含水质量分数仍高达60%~70%,其中残存的微量原油所产生的热量不足以弥补焚烧时蒸发其中水分所需的热量,因此含油、含聚污泥在河南油田的焚烧处理更突出的作用是环保,而不是节能。

[1]武海瑛,付海哗 .油田含油污泥处理及利用技术探讨 [J].华北石油设计,2002,(4):38~40.

[2]杨云霞,张晓健 .我国主要油田污水处理技术现状及问题 [J].油气地面工程,2001,20(1):4~5.