用电子皮带称、PLC 控制实现筛分系统精确配煤

2015-12-02林春华福建煤电股份有限公司福建龙岩364102

■林春华 ■福建煤电股份有限公司,福建 龙岩 364102

福建煤电公司坎市发运站的筛分系统有:3 个受煤坑(配有3 台往复式给煤机)、1 条原煤皮带、1 台振动筛、1 条配煤皮带、1 台破碎机。当要配煤时,分别开启2 个或3 个受煤坑中的往复式给煤机,由于往复式给煤机的原理是通过电机驱动底板来回运动,实现送煤,在送煤的过程中,依靠闸门来控制给煤量。由于无法知道往复式给煤机在工作时的送煤量,导致配煤时,煤炭质量波动较大,这样给生产带来极大的难题。针对这一现状,2013年,我们引进安装3 台电子皮带称,通过控制电子皮带称皮带的转速,从而实现精确配煤。

1 电子皮带称工作原理

1.1 秤体安装在受煤坑下

坑内煤炭通过闸门和料口到达秤体的缓冲部分。秤体皮带向前运行时,煤炭从下料口连续拉出输送到下一工序。煤炭在到达秤体称量部分(L)时,煤炭的重量通过称重托辊传给压力传感器,压力传感器检测出与L 范围内煤炭重量成正比的压力F1,并送出与F1 成正比的电信号,信号处理单元将现场弱电信号进行放大、转换,然后传输到模拟输入口中,经系统处理运算后得到实际流量,与设定流量相比较,通过调节变频器,实现定量给料。

定义有效称量段长度为L,皮带称量段范围内物料重量等于G,则称重传感器检测到单位长度上煤炭重量F1 为:

G 的单位为Kg,L 的单位为m,则F1 的单位为Kg/m

若煤炭运行的线速度等于V(m/s),则在时间T(s)内计算出煤炭质量(W)为

式(2)中V:煤炭运行速度;T:累计时间;W:累计下煤量;煤炭运行速度V 就是皮带运行速度。

皮带速度是由电机转速通过机械传动得到,其与电机转速、减速机减速比、秤体主动滚筒直径有关,他们之间数学关系为:

式(3)中i:减速机总减速比,即各级减速比之积;D:主动滚筒直径;d:皮带厚度;n:电机转速(转/分)。

1.2 操作过程

事先将已知质量数值(热值或灰分值)的各种煤,分别装入到受煤坑1#、2#、3#内,依据客户需要质量(热值或灰分值),计算出各种煤种的配比,然后,将质量数值输入到计算机中,点击相应的电子皮带称,即可生产。

2 设备配置

表1 大坝工程混凝土配合比

3 PLC配料控制系统硬件设置

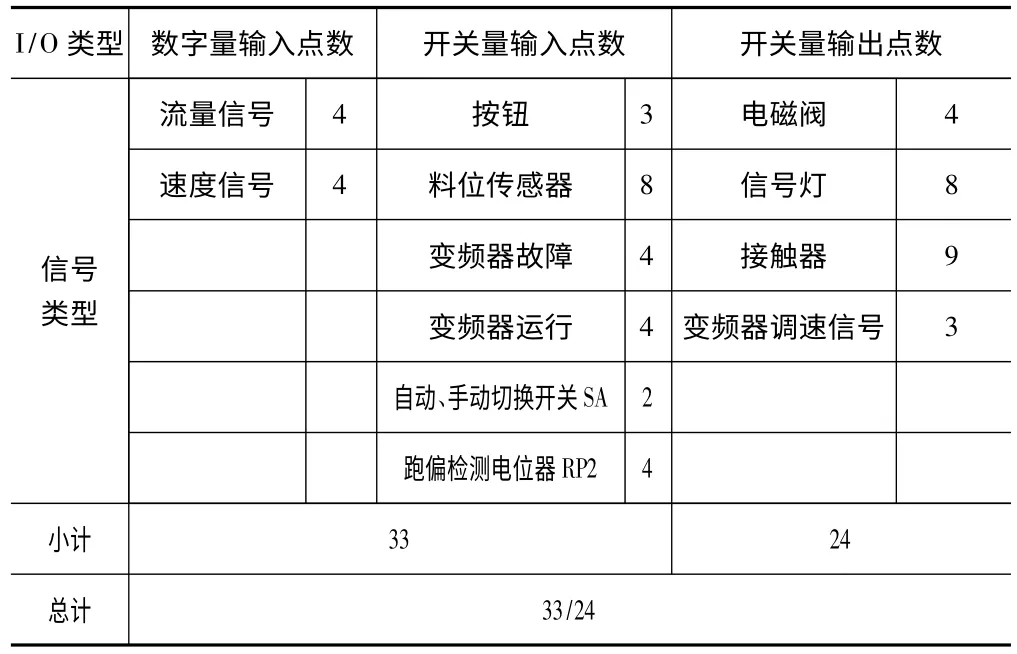

系统中主、辅料秤由可编程控制器(PLC)和上位机实现两级控制。现以1#~3#三台电子皮带秤的PLC 控制分析为例,每一电子皮带秤有一台皮带驱动电机,两个料位传感器,一个速度传感器,一个称重传感器,一台变频器,它们构成了被控对象。电动机的启、停由开关量控制,PLC 数字量输出信号作为变频器的控制端输入信号,经变频器调制输出高频脉冲给皮带驱动电机。料位传感器检测料斗有无物料,速度传感器测量电机的转速。系统需8 个数字量输入信号,25 个开关量输入信号和24 个开关量输出信号,I/O 点总数量为57。I/O 点数量和类型如表所示。

表PLCI/O 口数量和类型

4 CPU 及输入、输出模块选择

西门子公司的SIMATICS7 -/300,属于模块化小型PLC 系统,各种单独的模块之间可进行广泛组合构成不同要求的系统。

根据系统被控对象的I/O 点数以及工艺要求、扫描速度、自诊断功能等方面的考虑,选用SIEMENS 公司S7 -300 系列PLC 的CPU315 -2DP。CPU315 -2DP 是唯一带现场总线(PROFIBUS)SINECL2 -DP 接口的CPU 模板,具有48KB 的RAM,80KB 的装载存储器,可用存储卡扩充装载存储容量最大到512KB,最大可扩展1024 点数字量或128 个模拟量。根据统计出的I/O 点数选择一个直流32 点和一个16 点的SM321 数字量输入模块和一个32 点SM322 继电器输出模块。

5 变频器选型及其功能设定

三菱公司提供了FR-A540 系列变频器与该公司的标准电机相匹配时的技术参数。采用三菱的标准电机,电子皮带机额定功率为0.4KW,额定电压380V,转速1420r/min,调速范围120~1200r/min。三菱FR-A540 变频器自带有PID 调节功能,根据自动配料系统生产工艺要求进行PID 控制,需要检测设定的部分参数设定如下:

(1)Pr.1=50Hz,Pr.2=5Hz,本系统Pr.18=120Hz 不变;

(2)Pr.19=9999,与电源电压相同;

(3)Pr.7=2s,加速时间(7.5K 以下出厂设定值5s,0~3600s/0~360s);

Pr.8=2s,减速时间(7.5K 以下出厂设定值5s,0~3600s/0~360s);

(4)Pr.9 由电机额定值决定;

(5)Pr.14=0,适用恒转矩负载;

(6)Pr.79=3,外部/PU 组合操作模式;

(7)Pr.183=8,实现RT 开关=REX 开关;

(8)Pr.128、Pr.129、Pr.130、Pr.131、Pr.132、Pr.133、Pr.134 根据现场PID 调节具体要求来设定。

6 PLC控制系统配料软件设计

STEP7 是西门子的S7 -300 系列PLC 所用的编程语言,它是一种可运行于通用微机中,在WINDOWS 环境下进行编程的语言。通过STEP7 编程软件,不仅可以非常方便地使用梯形图和语句表等形式进行离线编程,并通过转接电缆可直接送入PLC 的内存中执行,而且在调试运行时,还可在线监视程序中各个输入输出或状态点的通断情况,甚至进行在线修改程序中变量的值,给调试工作也带来极大的方便。

STEP7 将用户程序分成不同的类型块。程序块分为两大类:系统块和用户块。用户块包括:OB=组织块,FB=功能块,FC=功能,DB=数据块。主程序可以放入“组织块”(OB)中,而子程序可以放入“功能块”(FB 或FC)中。

在本系统中,PLC 的主要任务是接受外部开关信号(按钮、继电器触点)和传感器产生的数字信号的输入,判断当前的系统状态以及输出信号去控制接触器、继电器、电磁阀等器件,以完成相应的自动化控制任务。除此之外,另一个重要的任务就是接受工控机(上位机)的控制命令,以进行自动配料控制。

自动配料程序共有OB1 及FC1 至FC6 等7 个“块”。OB1 是主程序,通过6 个“CALL”调用语句,依次调用FC1 至FC6 等功能模块,达到组织整个程序的目的。程序中6 个功能块的任务分配如下所示:

FCl 负责系统开始运行以及运行方式的设定;FC2 负责对系统的停止;

FC3 负责计量泵和计量泵配比控制;FC4 负责故障、事故处理控制;

FC5 负责对变频器的自动化控制;FC6 负责指示灯的显示控制。

[1]吴玉厚,潘振宁,张坷.MAC 控制器中PID 调节的应用[J].沈阳建筑下程学院学报(自然科学版).2004,4 第20 卷第2 期:153 -156.

[2]王志刚,许晓鸣.PLC 在白动配煤控制系统中的应用[J].电气传动,2001,3:45 -48.