1000MW机组凝结水系统节能改造分析

2015-12-02钊学明曲海英

钊学明 孙 磊 曲海英

山东邹县发电厂 山东 邹县 273522

0 引言

凝结水泵是汽轮机的主要辅助设备之一,当机组负荷变化时,凝结水量随之变化。凝结水泵的合理选取,与火电厂安全经济运行有着密切的关系。为了保证凝结水泵本身的安全、维持一定凝结水压力和除氧器水位,凝结水泵的性能选择通常要有一定的安全裕量。但在实际运行中,经常会因为凝结水泵安全裕量选取过大,造成凝结水泵运行效率低,电能浪费严重。

某厂四期2×1000MW机组,每台机组配置3台50%容量凝结水泵,其中2台运行,1台备用。两台凝结水泵能满足机组各种运行工况。当运行泵事故跳闸时,备用泵自动投入运行。泵的最小流量不超过额定流量的25%。采用调整除氧器水位调门开度调节除氧器水位。经过凝结水泵升压后的凝结水,通过除氧器水位调门后经低加系统进入除氧器。母管上的凝结水同时为凝杂水母管用户提供水源,其中给水泵密封水对凝结水压力要求较高。由于凝结水泵电机的容量本身裕量大,凝结水泵实际运行经济性较差,除氧器上水调门开度一般为40%左右,凝结水泵出口母管压力较大,一般范围为2~3MPa,导致凝结水泵偏离高效区运行,大量浪费电能。凝结水系统如图1所示:

图1 凝结水系统图

为降低凝结水泵电耗,夜间低负荷时运行方式采用单凝结水泵运行方式,即一运二备运行方式。不过单凝泵运行措施必须在负荷低于520MW时才能实施,目前#7、8机组投入华北网调AGC,低负荷段一般在550MW以上且负荷变化大,无法实施单凝泵运行措施,节能效果不明显。因此,对凝结水系统进行改造已是十分必要。

1 凝结水系统运行分析

凝结水泵正常运行工况:

a)流量 Q=1098m3/h(该流量为两台泵并泵后总流量的一半)

b)扬程H=332m(该扬程为两台泵并泵后的扬程)

c)效率 η=84.5%,轴功率=1190kW

d)凝结水泵吸入压力P=98.2kPa,出口压力P=3.32 MPa

e)凝结水泵电机功率 W=1500kW,电流 A=102.4A

f)泵的必需汽蚀余量NPSHr≤3.6m(到泵首级叶轮中心线)

按照原设计该机组采用调整除氧器水位调门开度调节除氧器水位,机组投运以来,在满负荷工况下,凝结水泵出口压力为2.62MPa,系统通过除氧器上水调门控制凝结水扬程和流量,实际运行中,各个工况下除氧器调门的开度情况如表1所示。

表1 1000MW机组凝结水泵运行数据统计

从表1参数可知,除氧器水位调整门的开度比较小,尤其是主调整门的开度可以看出凝结水泵的扬程有较大裕量。就是在接近额定负荷1000MW时,调门总开度只有50%,这样会造节流损失增大,凝结水泵耗能增加,凝结水泵运行经济性差。

2 凝结水系统改造

2.1 凝结水泵变频改造

由于凝结水泵采用定速运行,出口流量只能由调节门调节,节流损失大、出口压力大、管损严重、系统效率低、易发生漏泄,造成电能浪费。为提高机组效率必须对凝结水泵进行节能改造。现在凝结水泵节能改造主要有两种方法:一是对凝结水泵进行泵本体的性能匹配改造;二是进行变速(如变频)调节改造。经分析讨论,凝结水泵进行泵本体的性能匹配改造不适应负荷变动的要求,故1000MW凝结水泵采用变频改造方案来实施节能改造。

某厂四期对A、C凝结水泵新安装两台变频装置,B凝结水泵不改造仅作为紧急备用。正常运行保持A、C两台凝泵变频运行方式,B凝泵备用,达到了节能的目的,并能有效降低设备投资。A、C凝结水泵新安装两台变频装置都带有旁路开关,变频装置故障时可以用旁路开关工频运行。新安装两台空冷型SH-HVF系列Ⅲ型高压变频器,通过将厂用电源转换为可变频率、可变电压的电源从而改变电机转速,通过转速调节,避免了由设备设计余量大而导致“大马拉小车”现象,使设备能耗大大降低,并有效降低了设备的启动电流,延长了设备寿命;避免了阀门调节过小导致的大量节流损失;功率因数由变频前0.85左右提高到0.95以上,减少了线损;高压变频器本身损耗极小,整机效率在98%以上[1],凝结水泵的安全性和经济性大幅提升。

2.2 1000MW机组A、C凝结水泵改为变频控制运行节电情况

1000MW机组A、C凝结水泵已经投入变频运行方式后,变频器运行非常稳定,但由于汽泵密封水由凝结水供给,密封水压力低时汽泵密封水回水温度升高、汽泵振动增大等原因,凝结水母管压力无法进一步降低。汽泵密封水设计压力为3.09~3.71MPa(a),设计密封水回水温度为 65±5℃。 所以机组凝结水泵改造后凝结水母管压力也只能降低至2.7MPa左右。

A、C凝结水泵变频运行,两台凝结水泵变频投入自动,凝结水泵主控不投入自动,除氧器上水调阀投入自动,950MW负荷下,凝结水泵主控输出96%左右,电流73/73A;550MW负荷下,凝结水泵主控输出90%,凝结水泵电流52.4/52.1A,凝结水母管压力2.85MPa。可以看出具有明显的节能效果。

在目前负荷曲线下,两台凝结水泵工频运行每天约耗电66000kW·h,变频运行每天约耗电58000kW·h,变频器室空调每天用电约700多kW·h,实际每天可节电约 7000 kW·h。效果和原来执行的单凝泵运行6小时相当,不过单凝泵运行措施必须在负荷低于520MW时才能实施,目前#7、8机组投入华北网调AGC,低负荷段一般在550MW,无法实施单凝泵运行措施。

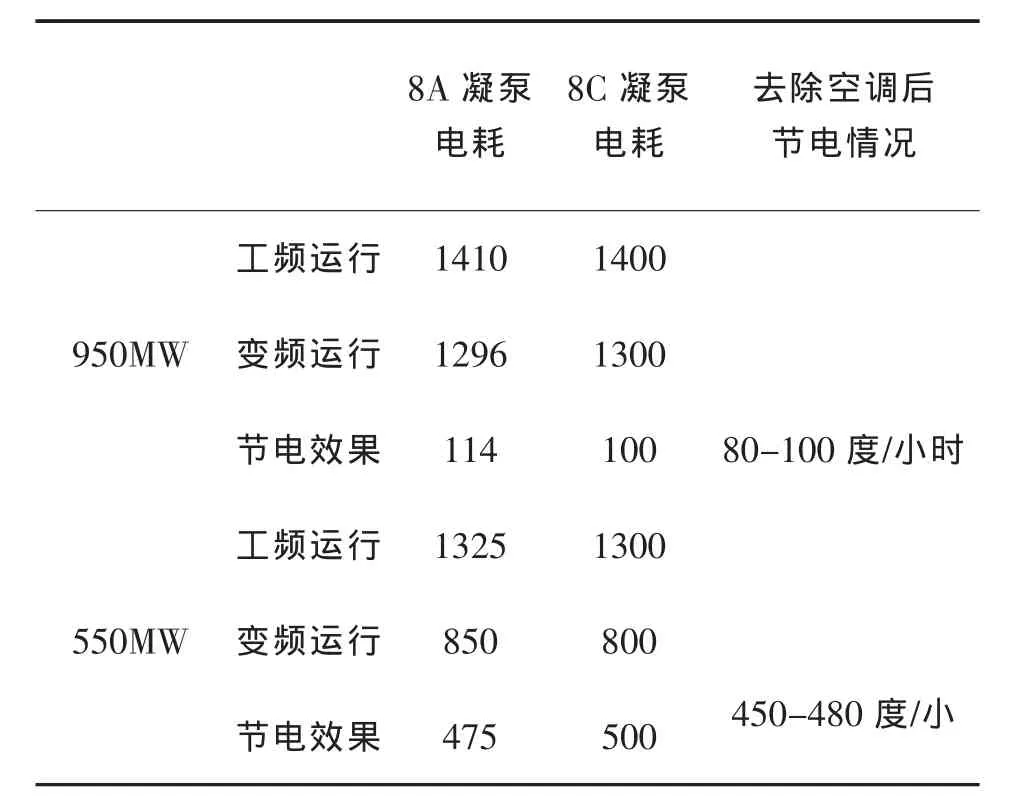

表2 凝泵在稳定负荷段的每小时用电情况(度/小时)

2.3 某厂四期A、C凝泵改为变频控制运行后存在的问题

1)由于四期对凝结水母管压力要求,特别是汽泵密封水对凝结水压力的要求,所以不可能不考虑母管压力的变化将除氧器上水调门全开,或保持在某一开度不变。经过高、低负荷下的解除除氧器上水调阀自动、投入凝泵变频自动试验来看,由于水位的波动,凝泵变频调整,由于除氧器水位变化具有一定的延迟性,综合凝泵的电流变化情况,反而不如手动保持在一个较低的凝泵主控输出节约厂用电,而且由于凝泵变频的调整导致凝结水母管压力波动偏大,影响安全。可采用除氧器上水调阀投入自动控制除氧器水位,凝泵变频主控手动调节凝结水母管压力的运行方式,通过这几天的实际运行,即使是在负荷变化大时,操作量也不是很大,而且能保证凝结水用户的安全。

2)由于凝泵主控和除氧器上水调阀两者只能有一个投入自动运行方式,在运行中,值班人员节能的主观能动性将对凝泵变频节能具有较大的影响,存在运行人员调整不及时,影响凝结水泵耗电率增加的可能性。

3 凝结水系统进一步优化和改造

3.1 1000MW机组凝结水系统增加管道升压泵

1000MW机组(#7、#8机组)凝结水泵电机变频改造后,凝结水泵耗电率约降低了0.12个百分点,现凝结水系统供除氧器水位调整阀仍存在较大的节流,在100%机组负荷运行时,凝结水供除氧器的供水调阀开度仅为50%左右,系统节流损失较大,特别是在机组低负荷运行时,节流损失更大,凝结水供除氧器的上水调阀开度仅为30%左右。

原因为凝结水泵出口母管有一用户供给水泵密封水(迷宫式密封方式),要求凝结水母管压力不能低于2MPa。实际运行中,为保证给水泵密封水安全余度,凝结水系统压力按2.4 MPa控制,造成凝结水泵电机变频器转速无法再继续降低,限制了凝结水系统压力的降低,影响了凝结水泵电机变频器节电性能。由于凝结水用户中汽泵密封水对于凝结水压力要求非常高,造成凝结水压力即使低负荷也无法降到很低,除氧器上水调阀开度无法保持全开或基本全开,变频运行的节能效果无法完全显现。

为进一步挖掘机组的节能潜力,机组在A、C凝泵变频运行方式的基础上增加了管道升压泵[2],降低汽泵密封水对凝结水压力的要求,从而降低凝结水压力增大除氧器上水调门开度减少调门的节流损失,从而尽量降低凝结水泵出口压力,达到进一步节能降耗的目的。在凝结水泵出口母管上引出一路供给水泵密封水联箱的管路(内径0.15m),在此管路上安装二台管道升压泵,两台泵互为备用。在管道泵出口母管上加装气动调整门,以给水泵密封水压力为控制参数,当给水泵密封水压力偏离设计值时,由密封水调整门来调整密封水压力,以确保锅炉给水泵的安全运行。原给水泵密封水管路及调整门仍保持备用,在手动门后增加一逆止门。改造后系统如下图(图2):

图2 凝结水系统给水泵密封水系统改造示意图

3.2 1000MW机组凝结水泵变频器最低转速控制试验

在给水泵密封水管道上加装管道升压泵后,进行了凝结水泵最低转速控制试验,确定凝结水泵电机变频器允许运行的最低转速,即确定凝结水泵电机变频器最大节能潜力点。试验方法是在机组负荷70%以下,通过缓慢开大凝结水供除氧器水位调节阀,减少节流损失,逐步降低凝结水泵电机变频器转速,直到凝结水管道出现振动情况,则说明凝结水流量已低到极限,凝结水泵电机变频器转速也是最低极限转速;在实际凝结水泵电机变频器转速控制中至少比凝结水泵电机变频器最低转速高50rpm,保留一定的调节裕量,以保证凝结水泵正常运行。

3.3 1000MW机组凝结水泵联泵定值控制优化

现备用凝结水泵联泵定值为1.7MPa,而当给水泵密封水加装管道升压泵后,凝结水压力可以降低至1.4MPa左右,而此时凝结水泵联泵定值1.7MPa就限制了凝结水泵电机变频器转速的降低,即当凝结水泵电机变频器转速降至凝结水母管压力1.7MPa时,备用凝结水泵就联启,因此,为优化凝结水泵电机变频器运行方式,必须解决这一瓶颈。为解决这一问题,采用了备用凝结水泵联泵定值随着机组负荷变化的动态值,此种方式有效降低了联泵定值,同时也保证了备用凝结水泵的良好备用。

具体实施方式:备用凝结水泵的联泵定值=除氧器压力+凝结水泵至除氧器标高+0.1PMPa(调整裕量),因为除氧器压力随着机组负荷变化而变化,即随着机组负荷的升高而升高,反之,降低,这样就实现了备用凝结水泵的联泵定值随机组负荷动态变化的目的,即实现了随着机组负荷降低,备用凝结水泵的联泵定值也降低,这就解决了备用凝结水泵联泵定值限制凝结水泵电机变频器转速降低的瓶颈。

3.4 1000MW机组凝结水泵运行控制优化

现凝结水泵电机变频和调阀节流调节两种除氧器水位调节方式由手动切换改为自动切换,即在机组负荷升高到除氧器调节阀开度达到80%时除氧器水位自动切换至凝结水泵电机变频调节,当凝结水泵电机变频器降速至凝结水母管压力低极限值时,除氧器水位调节自动切换至调阀节流调节,通过完善逻辑,实现全负荷范围内除氧器水位自动调节,最大限度的降低凝结水泵耗电率。

表3 2014年5月凝泵电耗统计

3.5 某厂四期凝结水系统进一步优化后节能效果

通过5月份#7、#8机凝泵电耗对比分析,可以发现,通过进行管道升压泵的节能改造,明显降低了凝泵电耗,#7机组全月的凝泵电耗平均值为0.24%,#8机组全月的凝泵电耗平均值为0.21%,节能效果明显。

3.3 增加汽泵密封水管道升压泵后的经济性分析

按#7、#8机年累计发电量90亿千瓦时计算,凝结泵耗电率降低0.03个百分点,仅增加管道升压泵就可年节约厂用电量270万千瓦时,按每度电0.44元计算,年节约利润118.8万元,经济效益可观。

4 结束语

通过对邹电四期凝结水系统的不断改造升级,通过高压变频器在1000MW机组上的成功应用,从而充分发挥设备潜力,节能效果和机组控制品质得到大幅提升。高压变频器在大型机组上的主要辅助设备上进行应用已经是大势所趋。

由于凝结水用户中的汽泵密封水对凝结水压力和控制逻辑的限制,造成高压变频器的节能潜力无法完全发挥,通过对汽泵密封水增加管道泵同时优化控制逻辑,从而降低了凝结水压力,节能改造效果明显。此种方法可以在其他大型机组上相似情况下进行应用,值得推广应用。说明通过对机组系统进行适当的优化设计,老旧机组仍有有很大的节能空间。无论是对于机组的安全性还是对于机组的经济性都具有积极意义。

[1]宁继宏.凝结水泵采用变频调速装置节能分析[J].沿海企业与科技,2009,(1).

[2]刘乃明,宗学鲁.邹县三期工程水源地输水管道特性及升压泵的节能耗改造[C].第三届全国火电建设学术研讨会,2000.