大直径钻孔灌注桩双护筒施工法在海相淤泥地质中的应用

2015-12-02吴冬

□文/吴冬

大直径钻孔灌注桩双护筒施工法在海相淤泥地质中的应用

□文/吴冬

文章以天津滨海地区集疏港三线桥梁工程为载体,对天津市滨海地区海相淤泥地质条件下的钻孔灌注桩施工工艺进行了较为深入的分析研究,制定出针对该种地质条件下的大直径钻孔灌注桩双护筒施工方法并通过了实际工程的检验,取得了非常好的效果。

双护筒;海相淤泥;地质;钻孔灌注桩;大直径

目前,沿海地区港口、公路桥梁建设需求日益增加,这类工程的基础通常采用大直径钻孔灌注桩,而沿海地区此类工程通常会遇到呈流塑状、粘度大、高压缩性的淤泥质土层。为保证成桩质量,避免造成坍孔、缩颈、桩基移位等病害,现有的大直径钻孔灌注桩施工方法通常采用长护筒进行施工。然而,长护筒施工用钢量较大,多为一次性投入,施工成本非常高。在传统的长护筒施工法的基础上进行优化,对长护筒进行适当改进,内部配合设置短护筒,不仅保证了成桩过程中不塌孔,同时确保了拔护筒时桩基本身不缩颈,而长护筒亦可拔出,能够周转重复利用,在保证了成桩质量的同时,有效降低了工程成本。

1 工程概况

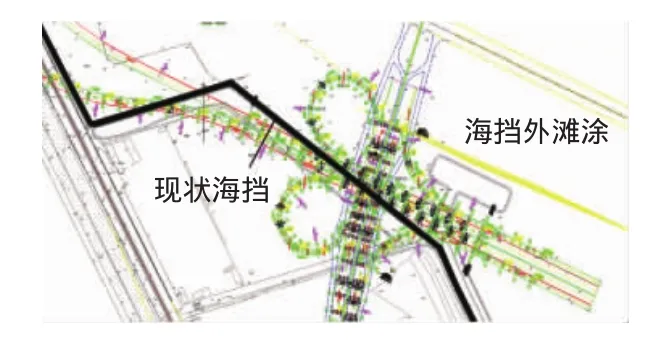

天津集疏港三线立交是具有代表性的海相淤泥滩地上的大型桥梁工程,工程大部分桥位位于海岸挡墙外侧受潮汐影响的海岸淤泥滩涂地上。现状海挡以外的滩涂范围内共有大直径钻孔灌注桩230根,桩径1.2~2.0m,桩长48~78m。海挡与桥梁位置见图1。

图1 现状海挡与立交位置关系

2 工程地质条件

工程位于天津市滨海新区,海挡内地面标高一般在5.51~3.42m左右,现状海滩标高在2.87~1.06m左右。最大勘察深度为80m,揭示了全新统全部地层和上更新统大部分地层,见表1。

表1 地基土性质划分

该场地的地下水主要有大气降水和海水补给。水位埋深在3.05~0.10m左右,相当于标高4.44~2.23m之间。海滩处最高潮汐水面高程为3.16m。

桩深范围内的地质情况比较复杂,土层变化相对较大,不仅包含粘土、亚粘土,还存在粉细砂层。通过现场试验,所有粘土、亚粘土的粘性大、含水率高,呈流塑状态,对钻孔灌注桩施工较为不利。

3 试验桩施工及问题分析

由于灌注桩是桥梁结构的基础,其施工质量直接影响桥梁工程的安全。同时,该种土质必然会对灌注桩的施工产生一定的影响,只不过具体的影响程度、所体现的问题还不能准确把握。基于此,在正式施工前,进行了施工试验,以验证施工方法的可行性。在正式工程桩附近的同等地质条件下,施工一根钢筋混凝土灌注桩,以验证护筒打拔、循环钻进工艺以及泥浆配比等。打设一根桩径1.8m、桩长20m的试验桩,试验桩使用了14m长护筒,完全穿越软弱淤泥土层,护筒埋置至淤泥层以下粘性土层中的深度为1.5m。其后按照正常的施工工艺进行施工。在试验桩的混凝土浇筑完成后、初凝前,利用振锤缓慢平衡拔出护筒。护筒拔出较为顺利,拔出的护筒完好,可周转使用,但桩基质量还是出现了一定的问题,主要体现在钢筋笼偏位、桩头下沉。针对问题,进行了认真的观察分析,发现所拔出的护筒外壁、内壁均有大量的粘度非常大的软土附着其上,也就是说,护筒在拔出时带出了大量的淤泥,而此时灌注桩的混凝土尚未达到初凝,呈流动状态,当护筒拔出后,桩身周边的淤泥被护筒大量携带走,使得桩周产生一定的空隙,这样就会存在两种可能。一是周边的淤泥快速填充此空隙并挤压尚未初凝的混凝土,由于桩身周边的淤泥挤压压力不均匀,致使钢筋笼受到一定的压力,产生偏移;另一种可能是桩周的淤泥被护筒带走所产生的空隙还未被淤泥填充,即还没有被未初凝的混凝土填充,从而使得混凝土桩头下降。

通过分析第一次试验所验证出的问题,认为应在混凝土达到初凝,甚至达到一定强度后才拔出护筒,第一使混凝土不再向周边的空隙进行扩散,避免桩头下沉,保证桩身直径;第二使周边的淤泥在挤向桩身混凝土时,混凝土自身具备抵抗挤压力的强度。这就要求在护筒拔出时混凝土强度起码要达到设计强度的75%。这样就出现了另一个问题,桩头高度0.8~1m范围由于在施工过程中超灌部分的混凝土与护筒几乎是完全接触,当桩基强度达到设计强度的75%时,此部分的混凝土就会将护筒牢牢抱住,产生巨大的摩阻力,使护筒无法拔出。

要求对传统的护筒进行必要的改进,以解决上述问题。通过多次试验,在护筒顶部地面以上超灌部位设置了一个内护筒,采用双护筒法来解决以上问题。

4 钻孔灌注桩双护筒施工法

双护筒施工法是在传统工艺的基础上,增加了内护筒,使外护筒与桩顶超灌混凝土完全隔离开,在混凝土初凝前,拔掉内护筒,保留外护筒,待混凝土初凝后达到抵抗淤泥的挤压力时,再拔掉外护筒,既保证了成桩质量,同时使得内外护筒均能重复利用,降低了工程造价。现以直径1.5m桩基为例对双护筒施工法的技术要点加以说明。

4.1双护筒法施工步骤

1)制作直径为1.8m的外护筒(其长度由地质条件确定,以完全穿越软土层并深入粘土层内至少1.5m),按规范要求打设就位。

2)制作适当长度的内护筒,其顶端高出外护筒0.2m,底端深入原地面0.2m;内护筒内径1.52m;护筒口下0.2m处焊接限位板,用于搭设在大护筒上;内护筒下部设两层喇叭口。

3)回填内外护筒间的空隙,防止灌注时有混凝土进入空隙。

4)按照相关规范要求进行灌注桩施工。

5)混凝土灌注完成后,初凝前,拔出内护筒。

6)混凝土强度达到75%时,拔出外护筒。

4.2双护筒结构

对于1.5m直径的灌注桩内、外护筒结构见图2-图4。

图2 内护筒正立面

图3 内护筒三维

图4 内外护筒相关关系立面

内外护筒所用钢板壁厚根据护筒的周转次数、打拔护筒设备等统一考虑,本次内外护筒壁、内护筒限位板厚度均为10mm。

4.3双护筒施工法操作要点

4.3.1外护筒的制作及打设就位

根据桩基尺寸及地质条件,设计制作圆筒状钢质外护筒。外护筒应选用热轧卷板卷制而成,所选用的热轧卷板厚度不宜低于10mm,若桩基直径超过2m,护筒长度超过20m,应酌情增加卷板厚度。外护筒直径应遵照J TG/TF 50—2011《公路桥涵施工技术规范》有关要求进行设计。外护筒设计长度应满足护筒打设完成后,护筒底穿过软弱流塑状土层并深入下部土层≮1.5m的要求。将制作完成的外护筒利用震动设备,打设就位。

4.3.2制作、安装内护筒

钢质内护筒应选用热轧卷板卷制而成,所选用的热轧卷板厚度不宜低于10mm,若桩基直径超过2m,应酌情增加卷板厚度。内护筒长度视外护筒顶与原状地面高差而定,内护筒顶端高出外护筒顶端0.1~0.3m,底端深入原地面0.1~0.3m。在内护筒外侧距顶端0.1~0.3m处焊接限位板,用于搭设在外护筒上。在内护筒底端0.4m范围内,设置两层喇叭口。

4.3.3回填

用粘性土或细砂回填内外护筒间的空隙,防止钻孔时内护筒位移及灌注时有混凝土进入空隙。同时能够保证内外护筒的整体性,防止内护筒在钻机钻进过程中发生偏位。

4.3.4钻孔及灌注施工

内外护筒安装完成后,采用常规方式进行钻孔灌注桩施工。注意钻机的平整度,因为钻头与内护筒之间的净距只有2 cm,钻机的不稳定会直接影响钻进质量。

4.3.5内护筒拔出

钻孔灌注桩混凝土浇筑完成后,与常规工艺相同,在混凝土初凝前拔出内护筒。

4.3.6外护筒拔出

灌注桩混凝土强度达到设计强度的75%~80%时,拔出外护筒,混凝土的强度确定以现场同条件养护试块为依据。

5 结语

通过采用双护筒施工工艺,圆满地解决了海相淤泥地质中钻孔灌注桩施工难题,保证了成桩质量;同时,内外护筒均可回收重复使用,节省了施工成本,取得了非常好的效果。

□DOI编码:10.3969/j.issn.1008-3197.2015.03.012

□U443.15+4

□C

□1008-3197(2015)03-32-03

□2015-04-16

□吴冬/男,1978年出生,高级工程师,天津第三市政公路工程有限公司副总工程师,从事施工技术研发及管理工作。