基于特征的零件工艺参数化变型设计

2015-12-02梁丽芬王宗彦庄乾宇

梁丽芬,王宗彦,张 鹏,庄乾宇,闫 帅

LIANG Li-fen, WANG Zong-yan, ZHANG Peng, ZHUANG Qian-yu, YAN Shuai

(中北大学 机械与动力工程学院,太原 030051)

0 引言

工艺设计作为连接产品设计与制造的桥梁,由于其自身的复杂性和不确定性,一直是CAPP(Computer Aided Process Planning)难以解决的问题。开发一套具有较强使用性的CAPP系统,不仅要考虑企业的产品特点、生产技术水平、加工设备和条件等,而且还应该对已有工艺经验和数据进行充分利用,摆脱工艺设计对工艺人员经验的依赖[1]。所以,实现计算机根据产品信息自动生成合理的加工工艺有一定的困难。

调查研究显示,很多企业的系列化产品的相似度比较高,总的来说,在机械产品的实际设计中,将近70%~80%的产品是重复利用过去的零件设计或对已有零件进行变型设计,只有约20%的零件是完全新设计出来的[2]。零件的结构或特征具有相似性,则意味着零件的加工工艺也具有相似性[3],基于这种特点,在零件的特征发生变化的情况下,将参数化技术运用到工艺变型的设计过程中,很多问题就会得到解决。

1 参数化变型设计

参数化变型设计是利用参数化技术,对模板的参数进行调整,以设计要求的主参数为自变量,非关键参数为函数值的一种驱动机制。不仅包括通过对主特征驱动尺寸的修改实现三维模型的变型设计,还包括工程图的自动调整,以及零件的工艺规程规划的参数化变型设计[4]。

1.1 基于特征的零件参数化变型设计

在机械设计制造中,特征驱动是指零件几何形状结构特征或者非几何特征参数变化引起零件的结构、功能及其制造工艺的变化。通常情况下,零件是由一些特征通过某些关系组合的,把对零件的最终结构和功能起决定性的特征规定为主特征,通过修改主特征的参数来实现零件的变型设计,零件上其他的特征的改变都是通过主特征或者约束关系确定的[5]。

1.2 基于特征的工艺参数化变型设计

基于特征的零件工艺参数化变型设计是将已经完成的工艺设计由变量表示,其中,主特征为主参数,生成参数化工艺设计模板,并将其记录在工艺模板数据库中;在设计新零件的工艺时,按照用户的具体需要,通过修改相应的变量来实现工艺的变型设计。

工艺变型的实质是在三维CAD软件和加工特征工艺模板库的协助下一系列参数化的集合。为了实现零件工艺的变型,必须对加工工艺路线和工序卡片进行变型,工艺路线的变型是对零件加工过程的工序进行增加、修改或删除,而工序卡片的变型是对零件尺寸的改变、文字和数字信息的变化,以及加工所需要的刀具和装备的重新选择。

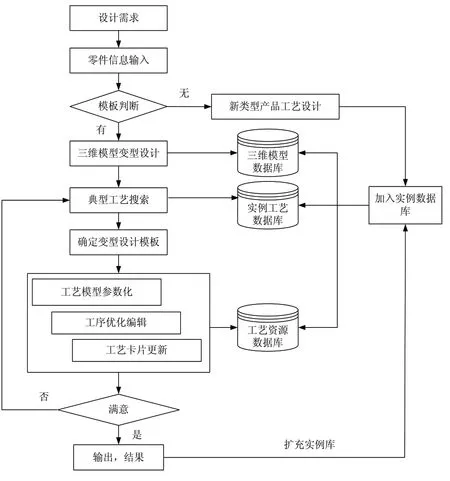

如图1所示,零件的变型是工艺变型的基础,零件工艺变型设计是通过零件参数的变化来驱动工艺参数的。所以,分别建立零件参数表和工艺参数表,工艺参数表中的参数是从加工工艺路线和工序卡片中提取出来的,能够完整的表达零件加工的全部特性,并且与零件的三维模型保持相关联。如此,当零件的三维模型发生变型时,零件参数表会驱动工艺参数表发生变化,而工艺参数表可以驱动工艺变型实现快速工艺变型设计。

2 工艺变型设计流程

图1 基于特征的工艺变型设计原理图

基于特征的零件工艺参数化变型设计包括整体设计和详细设计两个阶段,如图2所示。在整体设计阶段,系统根据设计需求与数据库中的工艺模板进行比较,判断是否存在与该零件工艺相似的工艺,如果有就借用,否则,需要对零件进行重新设计。

图2 工艺变型流程图

如果借用典型工艺模板,则进行详细设计:系统根据交互界面输入的信息,完成零件三维模型变型,并自动提取零件参数,完成工艺模型的驱动,并提取每道工艺路线中包含的尺寸信息和特征信息,最后在自动生成工序简图以及工艺卡片,如果符合要求,则输出工艺文件,并把零件模型及工艺参数加入实例库,作为新的实例。如果不符合要求,对工艺进行重新设计。

2.1 制定工艺参数化模板

工艺的最后形式是以工艺卡片表现的,新零件的工艺生成是在可编辑的已有工艺模板上完成的,支持变型的工艺参数化模板如图3所示,工艺模板的参数化依靠数据库中的数据参数传递。当零件的信息发生变化时,引起工艺数据库变化,数据库中单元索引表的字段与工艺模板中单元格的参数内容相关联,数据库会把该信息准确无误的传递给工艺模板,从而实现工艺变型。

图3 支持变型设计的工艺模板

2.2 三维模型的变型设计

零件三维模型的变型是工艺变型的基础,实现零件的变型同时也生成新零件的工程图,再对工程图进行修改,就可以实现工序简图的自动生成。

2.3 工艺路线的变型设计

工艺路线指利用所有的加工资源设计出从毛坯到零件的详细加工过程,当对零件进行变型设计时,其工艺路线也会随之改变。加工工艺路线的变型设计主要包括两类:1)当零件模型尺寸变型时,工艺路线或工序中工步数值型参数的变化;2)当零件模型结构变型时,工艺路线中工序的内容需要修改、增加、删除。

2.4 工序简图的变型设计

工艺变型设计过程中最重要同时也是最繁琐的就是工序简图的变型,基于特征的工艺变型省去了重新画工序简图的步骤,而是利用工程图生成工序简图[6]。工程图会根据零件的变型驱动发生相应的变化,可能会出现视图比例不合适、粗糙度信息的混乱等,需要对工程图进行调整,最后,对工程图进行属性修改或添加,就可以生成工序简图。

2.5 工艺卡片的变型设计

图4 工艺卡片的变型过程

工艺卡片的变型过程如图4所示,模型的变化会引起工艺路线以及工序简图的变化,最终引起每一道工序和工艺模型的变型,工艺数据库会把改变的内容保存下来,替换原来的旧数据。工艺卡片的变型实质就是操作数据库、传递参数的过程,将工艺卡片的数据结构提前在数据库中设置好,这些结构中的内容会随着参数的驱动显示不同内容,就会呈现不同的工艺卡片,从而实现了工艺卡片的变型。

3 应用实例

以某企业的板类零件为研究对象,零件的三维模型如图5所示。可以看出,零件的主要加工特征是孔和平面,加工该零件主要是在铣床上进行,孔的常用加工方法有钻、扩、铰、镗、磨,根据企业的要求选择不同的加工方式,可以加工出不同精度的孔。

图5 板类零件图

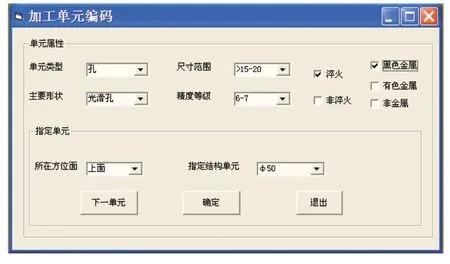

1)零件信息输入。当对零件进行工艺设计时,系统会根据用户提交的数据判断零件的类型(平板件、长体件、方体件)。当确定零件以后,需要对零件的加工单元进行参数设置,如图6所示,然后在实例库中检索是否存在此类型零件。

2)零件几何参数化。用户将零件的设计参数输入界面后,系统会根据输入的参数自动输出相应的零件模型,如果生成的零件不符合实际要求,需要对生成的零件进行修改才能完成零件模型的建立。零件模型完成以后,会将零件的主要参数保存在数据库中。

3)零件工艺路线参数化。当零件的尺寸或结构参数化驱动完成后,自动提取模型的各个参数,并根据工艺要求的精度等级和表面粗糙度等信息确定孔和平面的工艺路线,把工艺信息写入到数据库中,并更新对应的工艺卡片,实现零件模型、数据库和工艺卡片的统一性与同步更新,弹出工艺设计界面如图7所示,用户还可根据需要添加,修改或删除工序。

图6 加工单元编码窗口

图7 工艺设计界面

4)自动生成工艺卡片。工艺卡片中工序简图的自动生成和更新是通过对工程图进行属性修改或添加,替换工艺卡片中旧的工序简图实现的。最后,通过数据库参数对工艺卡片的其他信息进行更新。

所有的工序设计实现以后,系统会调用Excel接口程序,将工艺内容放到工艺卡片对应的位置生成文件存储到数据库中方便查看和下载。生成的新的工艺模型及信息会存储到相应位置作为新的模板扩充实例库,供下次检索时使用。

4 结束语

基于特征的零件参数化工艺变型设计技术,是针对企业对CAPP系统具有实用性和智能性的要求而提出的,最大的特点是通过修改主特征参数,即可生成所需三维模型,并通过对工艺过程的参数化设计来实现一系列结构相似或工艺相似的零件工艺变型设计。有效提升了CAPP系统的智能性、同时满足了企业系统实用性的要求,为从零件的设计到加工制造的集成提供了一条有效途径。

[1]李群力,王宗彦,郑江,等.基于三维参数化模型的装配CAPP系统研究[J].制造业自动化,2013,35(10):120-122.

[2]乔虎,莫蓉,陈涛,等.变型设计知识库构建方法研究[J].中国机械工程,2011,22(16):1974-1980.

[3]张迪.大规模定制环境下基于工艺相似性的工时模块化方法研究[D].重庆:重庆大学,2014.

[4]虞国军,徐亮,王宗彦,等.基于参数化变型设计的工艺信息统计[J].组合机床与自动化加工技术,2012(4):100-103.

[5]景三虎.基于工艺模板的回转类零件工艺变型设计研究[D].山西:中北大学,2012.

[6]王飞飞,盛步云,肖聃.基于三维的工艺变型设计研究与实现[J].机械制造,2009,47(7):62-65.