基于宏程序自定义螺纹车削循环的应用

2015-12-01航天科工集团第四研究院湖北孝感432100孙武兵

■航天科工集团第四研究院 (湖北孝感 432100) 孙武兵

基于宏程序自定义螺纹车削循环的应用

■航天科工集团第四研究院 (湖北孝感 432100)孙武兵

为了提高数控车削螺纹的加工精度、刀具寿命及编程效率。针对FANUC 0iT数控系统的螺纹切削功能进行二次开发,通过自定义G代码,使用宏程序编写出一个新的螺纹切削循环。它采用了改进式侧向进刀方式、通过指定走刀次数进行恒切削量的加工方法,并且简化了编程格式,扩展了数控系统的功能。

使用现代化的切削刀具加工螺纹是一种有效和可靠的加工工艺。当正确使用时,能加工出高质量的螺纹。刀片可以用不同的进给方式加工工件,所获牙型都是相同的,但是以不同的方式加工,对切屑形状、刀具磨损和螺纹质量具有不同的影响。在山特维克可乐满、山高、肯纳等刀具切削手册中均提出采用改进式侧向进刀的方法,进给角应控制在3°~5°之间小于螺纹角,是大多数螺纹切削的首选,易于断屑和控制切屑,提高表面质量,延长刀具寿命。

1. 提出问题

我公司数控车床多为FANUC 0i系统,常采用G76螺纹切削循环进行螺纹加工。它沿齿侧面进刀的进给角为0°,切削刃右侧切削深度一直为0mm,单侧刀刃切削工件,经常出现加工的螺纹面不直,刀尖角发生变化﹑刀具磨损较大等现象。G76编程格式较为复杂,需要计算多个参数,而且难以精确控制走刀次数和恒切削量进给。

2. 解决问题

在常见的加工问题及解决方案中均提出使用改进式侧向进刀。本人根据实践工作经验,分析常规数控螺纹加工循环的优缺点,编制出改进式侧向进刀的G176螺纹切削循环。创新方法:①采用改进侧向进刀方式,特别是在内螺纹加工时采用反向侧向进给方式。②指定走刀次数进行加工,恒切削量的方式。③自定义G代码编写出一个新的螺纹切削循环,由宏程序参数化编程的方法来实现。

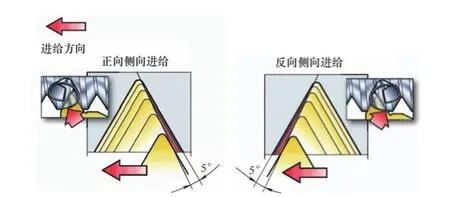

(1)沿齿侧面进刀是许多CNC机床最常且只能使用的方法,对于改进式侧向进刀方式,需要用户自编程。它包括了优化进给方式侧向进刀角度为5︒,走刀次数、进给量和编程格式简单的特点。下面为两种进刀方式的比较,如图1、图2所示。

沿齿侧面进刀的优点:利用刀片侧刃进给切削,使切屑容易排出切削区域,这就减少刀片后沿形成毛刺的问题。切削力小,不容易引起振动。

沿齿侧面进刀缺点:刀片可能有拖曳或摩擦的现象而使刃口崩刃。右侧后刀面磨损大。在切削软而粘性的金属,如低碳钢、铝和不锈钢时,容易引起破损或表面质量较差。

图1 沿齿侧面进刀

图2 改进式侧向进刀

改进式侧向进刀优点:刀片同时切削螺纹牙形两侧,可以抑制后刀面的磨损。虽然也会形成V形,但是由于切屑厚度不平均,有利于排屑。切削力小,不容易引起振动。这是比较好的进刀方法,尤其是使用有断屑槽的刀片时。在切削内螺纹时宜采用反向侧向进刀方式,它能改变切屑排出方向,使其向孔外方向排出,防止切屑堵塞内孔。如图3所示。

图3 两种不同的侧向进给

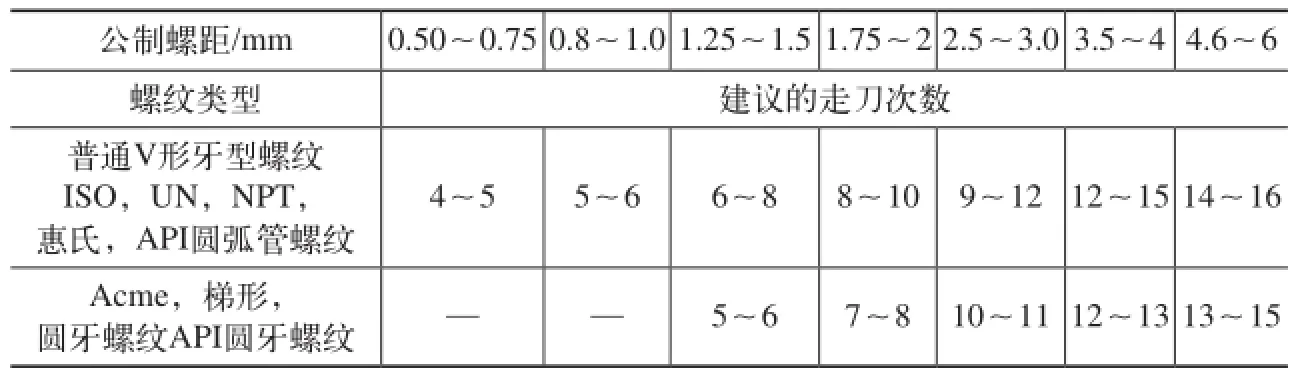

(2)走刀次数和进给量对于螺纹切削加工具有决定性的影响。走刀次数所示可作为初始值的推荐值,合适的走刀次数可通过试验来决定(见附表)。

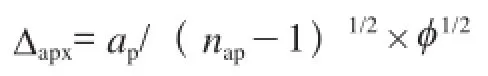

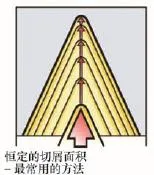

进给量的计算方法采用是恒定的切屑面积:该方法是现代数控机床上最常用的方法并且通常加工效率最高。根据螺纹牙型深度,切深起始值相对较大,之后逐渐减小并最终达到0.02~0.09mm。每次走刀切削刃都具有均匀负荷,这从刀具寿命来说是有益的。图4所示为恒切削量。采用恒切削量方式时,每次走刀的进刀量的计算。

式中,Δapx为径向进给;x为实际走刀顺序数(从1到总的走刀次数);ap为螺纹总深度;nap为轴向进给次数;φ为第1次走刀=0.3,第2 次走刀=1,第3 次走刀=x–1。

图4 恒切削量的示意图

(3)宏程序参数化编程以及自定义G代码的方法:①使用用户宏程序时,除了可直接指定数值外,还可以指定变量号。根据变量号,可以将变量分为局部变量、公共变量、系统变量,各类变量的用途和特性各不相同。②编写的宏程序中使用了IF条件转移语句和WHILE循环语句。在WHILE后指定条件表达式:当指定的条件表达式满足时,执行从DO到END之间的程序;当指定的条件表达式不满足时,进入END后面的程序段。在IF后指定<条件表达式>:如果指定的<条件表达式>(真)满足,则转移到顺序号为n的语句;如果条件表达式不满足,程序执行下一程序段。IF[<条件表达式>]THEN:如果<条件表达式>成立(真),则执行指定在THEN之后的宏语句。③用G代码调用宏程序,在FANUC系统中参数No.6050~No.6059中设置。

用这种方式调用宏程序的优点是,即使编程经验很少的程序员也能使用一些预定义的宏程序,而不用知道宏程序知识。新的G代码可以像标准G代码一样使用,甚至不用知道它所调用的宏程序号。

%

O1234(加工M24螺纹程序)

T0202

G97M3S1000

G0X30Z5M8

G176 A8 X24 Z-20 F1.5

G0X200Z200

M30

%

%

O9010(G176调用的宏程序)

#30=#5041 (X轴当前值)

#31=#5042 (Z轴当前值)

#2=0.3(第一刀进刀常量)

#3=#9*0.65(外螺纹牙型高为螺距×0.65)

#4=#9*0.54(内螺纹牙型高为螺距×0.54)

#15=#9*0.06 (斜向退刀量)

#16=60/2-5(60°ISO螺纹侧向进刀角度为5°)

IF[#1EQ1]THEN#1=2(A=#1走刀次数的设定)

IF[#17EQ#0]THEN#17=0(Q=#17螺纹切削开始角度设定)

IF[#30GT#24]GOTO100(如果为外螺纹跳转到N100程序段)

IF[#30LT#24]GOTO200(如果为内螺纹跳转到N200程序段)

螺纹车削走刀次数的建议表

N100#14=#3/SQRT[#1-1.]*SQRT[#2](N100加工外螺纹)

#5=#14*TAN[#16]

IF[#31LT#26]THEN#5=-#5

IF[#31LT#26]THEN#15=-[ABS[#15]]

#10=#31+ABS[#26]-#5

#11=#10*TAN[#18]

G0Z[#31-#5]

X[#24-2*[#14+#11]]

G32X[#24-2*#14]Z[#26+#15] F#9Q#17

X#24Z#26

GOTO300

N200#14=#4/SQRT[#1-1]*SQRT[#2](N200加工内螺纹)

#5=#14*TAN[#16]

IF[#31LT#26]THEN#5=-#5

IF[#31LT#26]THEN#15=-[ABS[#15]]

#10=#31+ABS[#26]-#5

#11=#10*TAN[#18]

G0Z[#31+#5]

X[#24-#9+2.*[#14+#11]]

G32X[#24-#9+2*#14]Z[#26+#15] F#9Q#17

X[#24-#9]Z#26

N300G0X#30(X轴退刀)

Z#31(Z轴退刀)

#7=2.(加工次数设定)

WHILE[#7LE#1]DO1(加工次数的循环)

IF[#30GT#24]GOTO400(如果为外螺纹跳转到N400程序段)

IF[#30LT#24]GOTO500(如果为内螺纹跳转到N500程序段)

N400#14=#3/SQRT[#1-1]*SQRT[#7-1.]

#5=#14*TAN[#16]

IF[#31LT#26]THEN#5=-#5

IF[#31LT#26]THEN#15=-[ABS[#15]]

#10=#31+ABS[#26]-#5

#11=#10*TAN[#18]

G0Z[#31-#5]

X[#24-2.*[#14+#11]]

G32X[#24-2*#14]Z[#26+#15] F#9Q#17

X#24Z#26

GOTO600

N500#14=#4/SQRT[#1-1.]*SQRT[#7-1.]

#5=#14*TAN[#16]

IF[#31LT#26]THEN#5=-#5

IF[#31LT#26]THEN#15=-[ABS[#15]]

#10=#31+ABS[#26]-#5

#11=#10*TAN[#18]

G0Z[#31+#5]

X[#24-#9+2*[#14+#11]]

G32X[#24-#9+2*#14]Z[#26+#15] F#9Q#17

X[#24-#9]Z#26

N600G0X#30(X轴退刀)

Z#31(Z轴退刀)

#7=#7+1.(走刀次数递增)

END1

M99

%

程序算法流程:①读取当前X轴Z轴的系统参数并储存,作为螺纹循环加工起点。②根据螺距计算螺纹的切削深度。③设定沿齿侧面进刀的角度,在实际加工中推荐值为5°。④通过当前储存的X、Z轴坐标值与G176循环里的X、Z值相比较,来区分内外螺纹和螺纹旋向,选择螺纹的切削深度。⑤根据G176循环里的A值指定的走刀次数进行恒切削量的计算。⑥通过各种条件判断及循环运算来控制程序进行螺纹切削。⑦当设定条件满足即螺纹切削完成,并返回主程序。

由于公司加工的螺纹多为ISO三角螺纹,所以本程序中的螺纹高度是根据ISO三角螺纹而设定的。在进行英制螺纹或梯形螺纹加工改变 #3 和#4牙型高这个参数即可。

(4)加工中的使用情况:①在加工材料为高温合金的螺钉时,由于G76螺纹循环的沿齿侧面进刀方式导致加工硬化现象严重,刀具磨损较快,特别是零切深的一侧后刀面磨损尤为严重。采用G176螺纹循环后,加工硬化的现象有所减轻,刀具耐用度提高40%。②在加工材料为金属钼的零件M6螺纹时,由于材料可加工性差,原有的加工方式螺纹牙型崩缺现象较严重,导致螺纹不能使用。采用G176螺纹循环后,螺纹牙型完整没有崩缺现象,表面粗糙度值达到Ra=1.6µm以上。

3. 结语

通过实践证明G176改进式螺纹循环,不仅行之有效,而且方便快捷,简化了G代码格式,使编程最简单化,降低了由编程产生错误的可能性,提高了刀具寿命和生产效率。这种方法和思路同样可以应用在其他数控功能的开发。

[1] 彼得·斯密德.FANUC数控系统用户宏程序与编程技巧[M]. 北京:化学工业出版社,2010.

20150512)