改质沥青反应釜长周期运行探讨

2015-12-01兰全有王箕嵘

兰全有 王箕嵘

宁夏宝丰能源集团股份有限公司苯加氢焦油加工厂(宁夏宁东 750411)

化工设备

改质沥青反应釜长周期运行探讨

兰全有王箕嵘

宁夏宝丰能源集团股份有限公司苯加氢焦油加工厂(宁夏宁东750411)

介绍了沥青三釜串联工艺改质技术,列出了改质沥青工艺控制指标和质量标准,指出了存在的问题。提出了四釜串联的技改方案等工艺改进措施。技改后进行了实际生产验证,得出了该工艺方案的稳定操作指标。结果显示,所提的技改措施在改善沥青改质反应釜结焦问题上效果显著,能明显延长装置的运行周期。

改质沥青运行周期四釜串联

1 装置简介

宁夏宝丰能源集团股份有限公司苯加氢焦油加工厂的30万t/a焦油加工装置始建于2011年3月,于2012年9月建成投产,2013年5月产能扩建。该装置主要以宁夏宝丰能源集团股份有限公司焦化厂的500万t/a焦炭装置副产的高温、高硫煤焦油为原料,氢氧化钠、硫酸、焦炉煤气等为辅料,生产轻油、酚油、粗酚、工业萘、洗油、蒽油、闪蒸油、炭黑油、燃料油、改质沥青等产品,其中改质沥青的收率约为48.5%。

焦油蒸馏装置采用三塔串联的方式,塔底独立循环加热。脱水塔塔顶采出轻油;主塔塔顶采出部分酚油,侧线采出三混油;减压塔侧线采出蒽油,塔底采出中温沥青。中温沥青经过釜式加热工艺调制后生产改质沥青,因采用常减压、不加碱工艺,减压塔和反应釜配合使用,故沥青质量可灵活调整,其软化点可控范围大(70~120℃),而且灰分含量低,产品品质优良,可以满足不同客户的要求。

2 原改质沥青工艺及结焦情况介绍

改质沥青的原料是焦油加工装置减压蒸馏塔塔底采出的中温沥青,减压蒸馏塔塔釜控制温度为353~358℃。中温沥青经高温热聚反应生成高附加值改质沥青,主要用于制备电炉炼钢用石墨电极、电解制铝的电极板及电极糊等碳素制品的黏结剂[1]。改质沥青占煤焦油产品量的50%左右,因此其质量和价格对煤焦油加工装置的整体效益至关重要。应用于不同场合的沥青,可通过沥青改质工艺调整而得。

改质沥青出厂控制指标及产品检测结果如表1所示。

表1 改质沥青出厂指标%

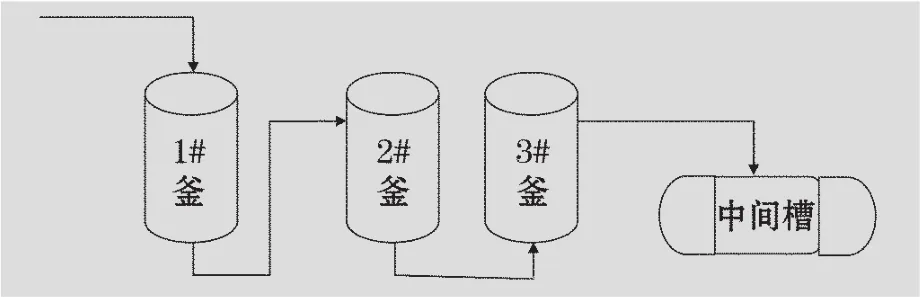

2.1三釜串联工艺

原中温沥青改质工段采用三釜串联工艺(见图1),中温沥青依次经过3台串联的常压反应釜进行热聚合。在聚合过程中,沥青中的低沸点组分被闪蒸,随着沥青软化点的升高,代表其黏结性指标的β树脂的质量分数得以提高,从而得到改质沥青。该工艺的控制指标主要是反应釜温度,具体见表2。

图1 三釜串联工艺流程

2.2存在的问题

2013年9月前,厂内改质沥青生产采用三釜串联工艺,存在的主要问题为系统的结焦速率快、结焦现象严重,经常造成釜底角阀和管道堵塞,或使系统阻力增加,反应釜满流不畅。

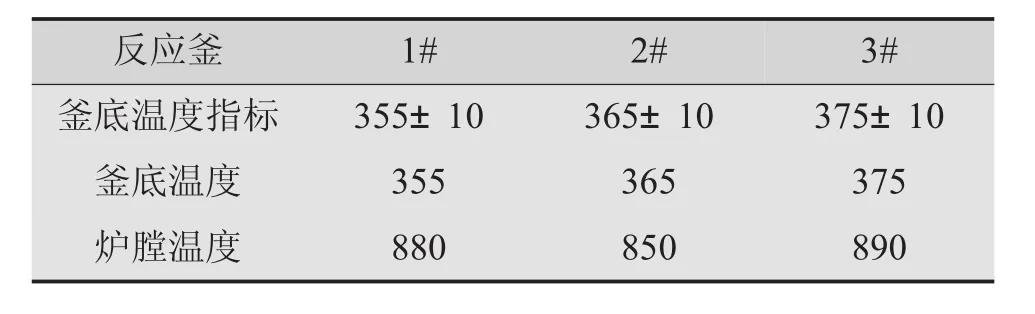

表2 三釜串联工艺控制指标℃

在生产过程中结焦的主要部位是釜底管线和侧线,原装置采用DN100的管线,结焦厚度为5~8 mm;次要部位是反应釜,主要集中在釜壁中下部,厚度一般为10~15 mm。停车检查时发现,搅拌机刮刀有三分之一脱落。整套装置运行过程中,单釜运行周期一般为12~15周,期间要进行切釜清焦或降量生产。切釜清焦时需加热烘烤管线、设备、阀门,频繁操作既降低了装置产能,又容易引发事故。

3 问题分析及改进措施

3.1问题分析

经过分析,发现造成结焦的因素主要有以下几方面:一是生产过程中,沥青的轻质组分被蒸发,高碳成分增加,黏度增大,造成其流动性降低,导致在高温下易结焦;二是系统温度过高,为了满足沥青喹啉不溶物质量分数的要求,沥青必须在较高的反应温度和足够长的停留时间内进行热聚合反应,因此容易引起高温结焦;三是生产不稳定(如炉膛温度时常变化、反应釜接收中温沥青的量不稳定等),炉膛温度不稳定、反应釜局部受热等均会加剧装置管线的结焦。综合分析,高温结焦是沥青改质过程中装置管道结焦的最主要因素。

3.2改进措施

根据上述分析,对改质沥青工段提出了如下改进措施:

(1)选取合适的工艺路线

研究相关文献资料,对比三釜串联工艺,发现增加停留时间可以在相对较低的反应温度下保证沥青产品的质量[2]。因此工艺上考虑增设一台反应釜,形成四釜串联工艺,以增加停留时间,降低反应温度,缓解高温和局部过热引起的结焦;多釜之间的连接应尽量选用过料流畅的方式,这样既能降低炉膛温度,又能灵活控制沥青的指标;增加气相平衡管线和液相平衡管线,正常生产时阀门处于全开状态,在主流程管线出现堵塞时,可以通过平衡管线来平衡压力和液面,以避免闪蒸油窜入沥青中或者发生凝线事故。

(2)稳定操作指标

制定合理的操作指标并严格监督执行。操作指标执行不严格,往往会加剧结焦,如炉膛温度不稳定、反应釜局部受热等会加剧结焦;中温沥青量过大容易造成胀釜,过小管线流速会降低,易导致管壁沉焦;反应釜搅拌转速过快,釜内沥青易涌动,过慢则沥青旋转速度不够,容易沉焦。经过试验,搅拌转速在30 r/min左右时,釜内液面相对比较平缓。此外,根据每台反应釜的结焦情况,有针对性地制定对应的炉膛温度指标,以均衡每台反应釜的结焦状态。

(3)生产过程中采取一些预防性措施

釜底顺料,每隔20~30 d将釜底及底部管线向中间槽放料一次,可以有效解决沥青渣在管线底部因爬坡而沉积的问题。同时,利用每次放料的机会将釜底易堵塞的角阀360°旋转2~3次,防止焦粒沉积、结焦堵塞阀门。另外,及时对沥青管线进行保温,如处理完的管线要随时恢复保温,以避免因管线内外温差过大而加剧结焦。

(4)检修要彻底

利用停工机会,准确找出结焦严重的部位进行重点处理,每条管线、每个阀门都要清理干净,最好使用高压水冲洗清焦,如此清理既干净又省时间(降温、清理、恢复共需3~4 d)。另外,检修时不能只关注大设备而忽视一些小设备,设备清理完毕后的检查验收环节也非常重要,要详细检查,不留死角。搅拌机刮刀选用304以上等级材质的不锈钢,能更好地抵抗腐蚀和冲刷,刮刀连接要牢固,最好焊接在桨叶上,刮刀距釜内壁20 mm为宜。

4 改进效果

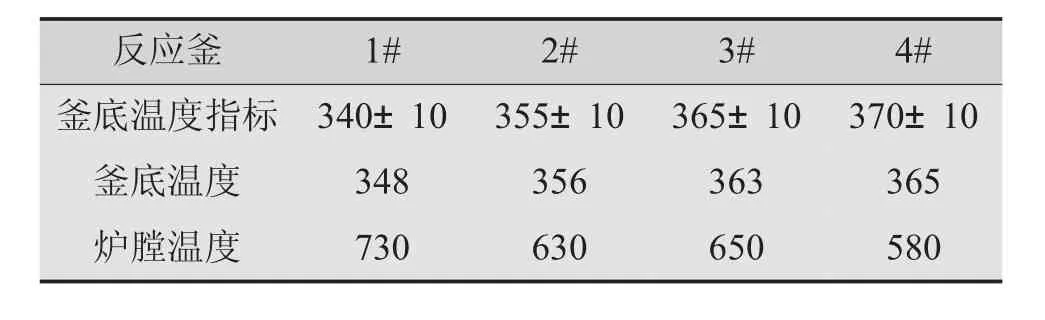

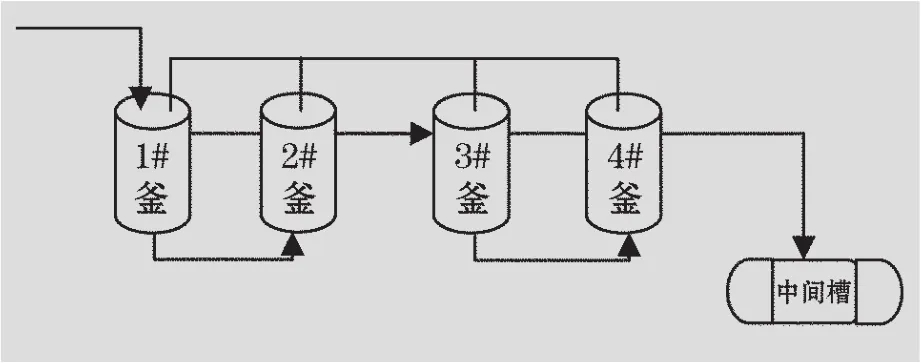

改进措施于2013年11月实施完成。技术改进后,改质沥青工段采用四釜串联工艺,其流程见图2。装置严格按照上述措施及指标进行稳定操作,炉膛温度控制按照表3进行,反应釜转速控制在30~35 r/min之间。

技改完成后至今一年多时间的运行结果显示:在得到相同质量改质沥青的情况下,系统温度明显降低,反应釜结焦情况得到明显改善。反应釜最低运行周期达到23周,期间不需要切釜、清焦,只需采取一些预防性措施即可,系统的连续生产能力得到大幅度提升。

表3 四釜串联工艺控制指标℃

图2 四釜串联工艺流程

5 结论

沥青生产过程中反应釜结焦是十分严重且易发生的问题,如何保持反应釜长周期运行是业界长期探讨的重要话题。反应釜结焦有两个重要因素,即反应温度和停留时间,这两个因素也直接影响沥青的质量。技改前后的生产实践数据显示:对比三釜串联工艺,四釜串联工艺持续运行周期长,单釜连续运行周期超过半年,较三釜串联工艺优势明显;四釜串联比三釜串联炉膛温度平均低238℃,可有效减少系统结焦堵塞问题。

[1]肖瑞华.煤焦油化工学[M].2版.北京:冶金工业出版社, 2009.

[2]彭霓如,金海霞,刘小涌.两釜串联连续式改质沥青的生产[J].山东冶金,2005,27(增刊):222-223.

Discussion on the Long-period Operation of Modified Pitch Reactor

Lan Quanyou Wang Qirong

The pitch modification technology with three reactors in series was introduced,and the process control indexes and quality standards of the modified pitch were listed.According to the existing problems,the improvement measures(the four reactors in series plan included)were put forward.The production test after technological transformation offered the stable operation indexes.The results showed that the measures worked wonderfully in improving the coking problem in modified pitch reactor,and could significantly prolong the operation period of the device.

Modified pitch;Operation period;Four reactors in series

TQ522.65

兰全有男1981年生本科主要研究方向为煤化工

2015年7月