镁合金的表面处理及耐腐蚀性能研究

2015-12-01齐琳

齐琳

同济大学汽车学院(上海 200092)

科研开发

镁合金的表面处理及耐腐蚀性能研究

齐琳

同济大学汽车学院(上海200092)

通过静态浸泡的方法,使用不同的碱液和热处理手段对ZK60镁合金进行表面处理,得到以磷酸盐为主的化学转化膜,可有效降低镁合金的腐蚀电位,减缓其腐蚀速率。

镁合金化学转化耐蚀性能生物材料

常用镁合金的密度在1.4~1.9 g/cm3之间,大约是铝合金密度的2/3、钢密度的1/4[1]。由于其具有比强度高、易切削加工、抗辐射能力强等优点,在汽车、电子、化工、航天等领域拥有极高的应用价值,被称为21世纪的绿色工程材料[2]。近年来随着能源危机的加重以及对汽车轻量化和环保要求不断提高,使化工产业对镁合金的开发前景抱以更多的期望[3]。镁及镁合金作为外科植入材料的研究最早可追溯至1907年,早期的临床应用已经证实了其作为医用材料的可行性。镁合金表面易氧化形成氧化膜(MgO),但它无法完全阻断腐蚀介质与基体之间的反应从而起到有效的保护作用,因此,镁合金耐蚀性能较差,尤其是在含Cl-的环境中。然而作为生物可降解材料,镁与人体具有良好的生物相容性。只要对镁合金进行适当的表面处理提高其耐蚀性能,就能使其在一定服役期内保持稳定的力学、化学与生物性能,最后在腐蚀作用下在人体内降解。近几年,随着加工方法、表面处理技术等的发展和成熟,镁合金耐蚀性能和力学性能等得到了很大的提高,研究者开始进一步开展镁及其合金作为外科植入材料的研究。Yin 等[4]通过在合金中添加锌来改善其耐蚀性能和力学性能。Zhang等[5]研究发现,在纯镁中添加锌能够显著降低合金的腐蚀速率。锆作为合金元素的加入,可以提高镁合金的耐Cl-腐蚀性能,这可能与锆能够和杂质铁结合形成颗粒并在铸造前沉淀出来有关[6]。Xu等[7]采用磷酸盐对镁合金及其表面进行处理,结果表明,磷酸盐处理能提高镁合金的抗腐蚀能力,随着处理时间的延长,镁合金的抗腐蚀能力逐渐增强,并且磷酸盐涂层可以降低镁合金的降解速率。

Erinc等[8]研究了现有商用镁合金作为可降解生物植入材料的可行性,建立了一套镁合金作为可降解生物植入材料的鉴定标准。本课题旨在通过表面处理提高镁合金的耐蚀性能,以达到可降解生物植入材料的要求。

1 实验方法及过程

1.1实验材料及试剂

ZK60镁合金(Mg-6Zn-0.6Zr),青岛德兴晟金属材料有限公司;二水磷酸二氢钠、四水硝酸钙、氟化钠、氢氧化钠、氯化钠、氯化钙、氯化钾、碳酸氢钠、葡萄糖、六水氯化镁、十二水磷酸氢二钠、三水磷酸二氢钾、硫酸镁、硫酸钠、三羟甲基氨基甲烷、盐酸,分析纯,国药集团化学试剂有限公司。

1.2主要实验设备

SCQ-7201E超声清洗机,上海声彦超声波仪器有限公司;ME204E电子分析天平,北京联合科仪科技有限公司;PHscan30S pH计,上海般特仪器有限公司;MERLIN Compact场发射扫描电子显微镜(SEM),德国卡尔蔡司公司;D8 AdvanceX射线衍射仪(XRD),德国布鲁克AXS公司;CS350电化学工作站,武汉科思特仪器有限公司。

1.3实验过程

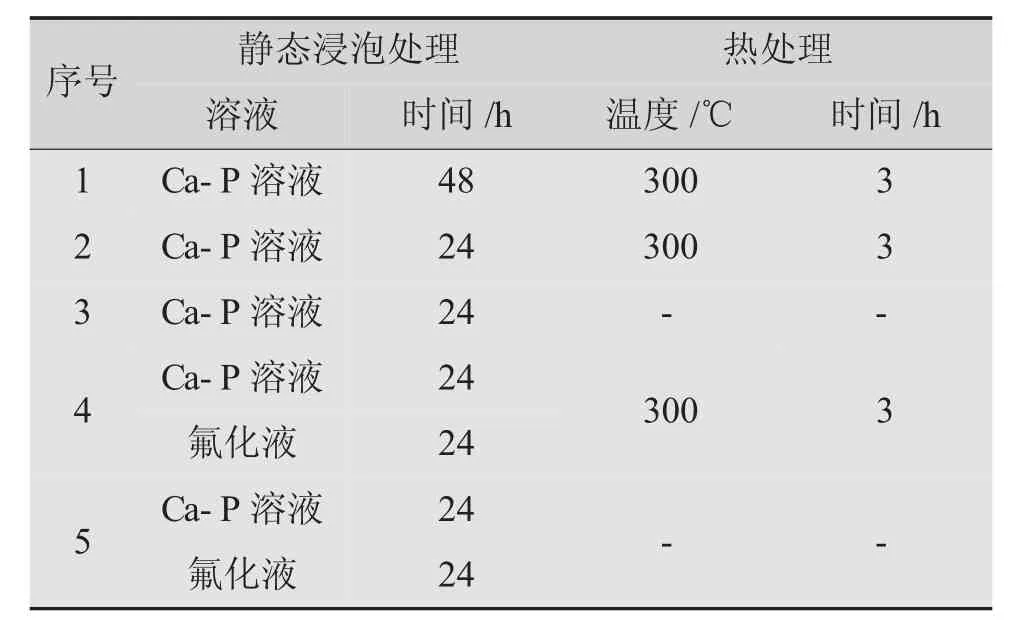

镁合金试样分五组做不同的表面处理,另留一组空白试样作对比,具体实验处理见表1。

Ca-P溶液的配制为:量取1 L去离子水称取0.468 g NaH2PO4·2H2O和1.807 5 g Ca(NO3)2·4H2O,配成0.03 mol/L和0.05 mol/L的溶液,混合得Ca-P溶液,氟化液的配制:量取1 L去离子水,称取5 g NaF和4 gNaOH,配制而成。

表1 镁合金试样的表面处理

每组试样中取一块10 mm×10 mm×4 mm的试样,利用SEM观察其表面形貌,用其附带的X射线能谱仪(EDS)分析不同镁合金试样表面特定区域的元素组成,并用XRD进一步分析各组试样表面膜的成分。用Hank's溶液作电化学测试时的电解液,以便更好地了解镁在体内环境降解时的电化学性质。用模拟体(SBF)进行腐蚀测试,在(37±1)℃下静态浸泡试样。

2 结果与讨论

2.1SEM观察结果与比较

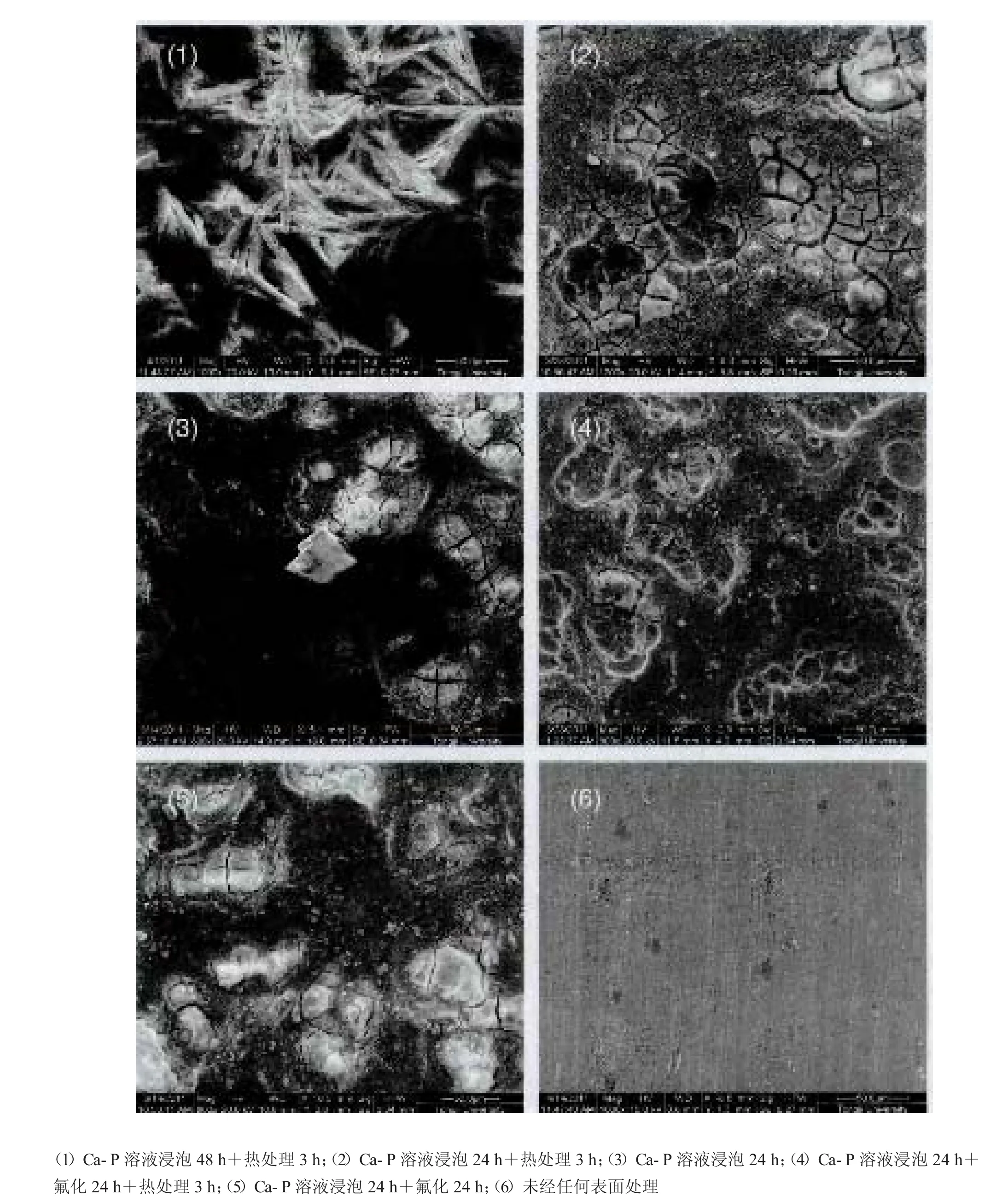

对试样进行SEM观察,发现试样在Ca-P溶液中浸泡48 h、热处理3 h后形成的表面膜质量最好。如图1所示,其膜层由长约50 μm,宽2~10 μm的竹叶状晶体组成,晶体以某一点为中心发散生长,分布较均匀,结晶度高。在高倍下观察,竹叶状晶体下层的阳极氧化膜的孔洞没有明显的腐蚀与扩大。表面膜生长方向与基体表面垂直,厚度约为50 μm,且与基体结合紧密,这也是化学转化法的一大优势。

图1 Ca-P溶液浸泡48 h+热处理3 h后的镁合金形貌

比较图2中(2)与(3),(4)与(5)发现,热处理对表面形貌的改善有限。通过比较(2)与(4),(3)与(5)发现,氟化处理能显著减少表面裂纹,但其表面膜结构较疏松,仍有部分缺陷无法克服。由此可见,Ca-P溶液浸泡时间是影响表面膜质量的决定性因素。磷化时间较短时,镁合金表面所形成的磷化膜较薄,结晶度较低,部分区域还没有被磷化膜完全覆盖,因此其防腐性能不佳。随着磷化时间的增加,镁合金表面完全被磷化膜覆盖,形成了较为均匀致密的磷化膜,其防腐性能也相应增加。但当磷化时间过长时,磷化液中游离的酸根离子会使磷化膜溶解,致使其变得疏松多孔,防腐性能下降。

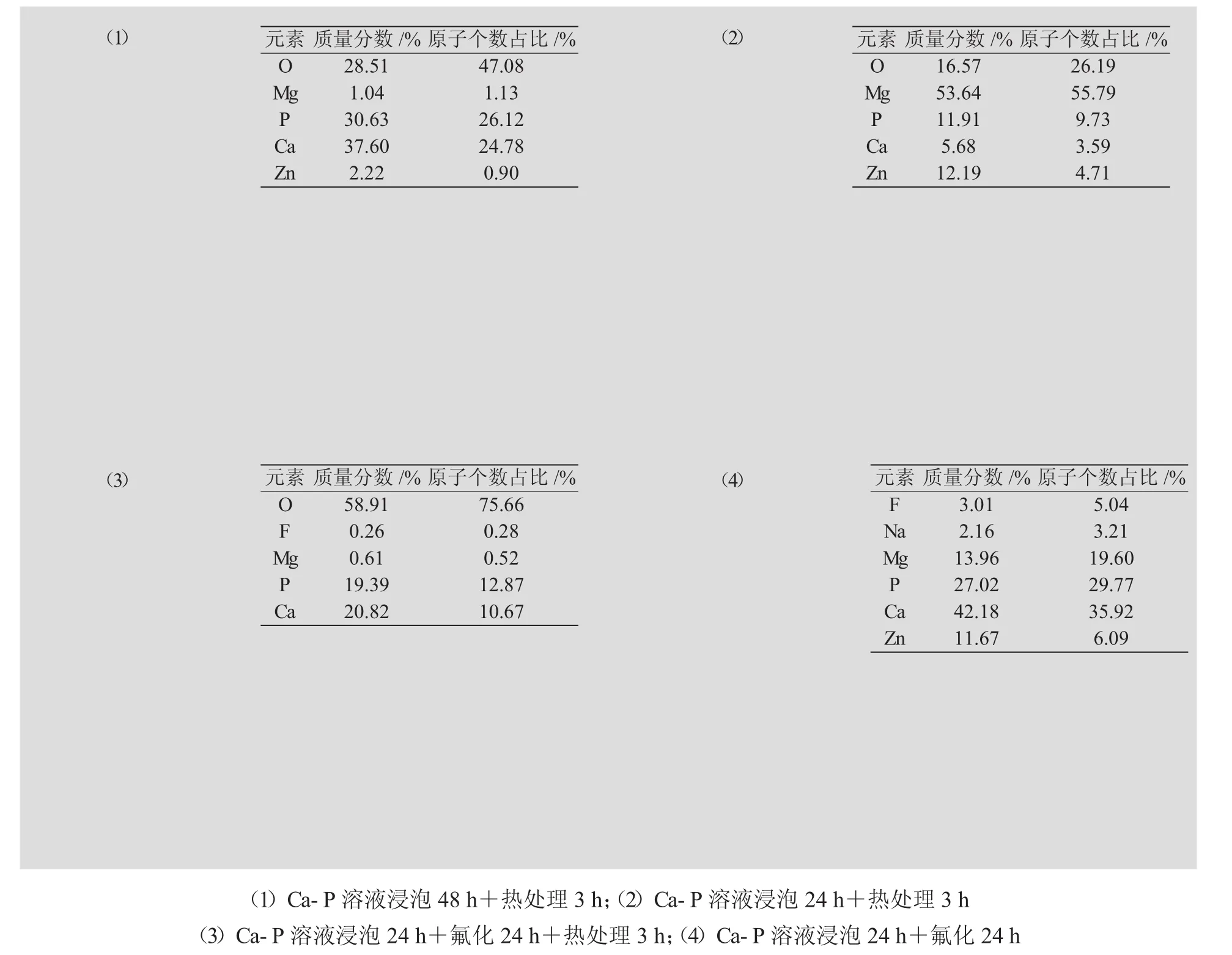

2.2EDS结果与比较

利用EDS分析了不同镁合金试样表面特定区域的元素组成,结果见图3。从P元素的质量分数可以看出在Ca-P溶液中浸泡24 h的镁合金试样表面没有形成完整的表面磷化膜,而浸泡48 h后试样表面被完全覆盖,且表面晶体完整,这与2.1中的推断相吻合,进一步说明浸泡时间起到了关键作用。

从图3中(1)、(2)还可以看出,试样(1)表面结晶体主要由Ca、P两种元素构成,Ca,P原子个数比略小于1;试样(2)表面Mg元素占绝大部分,说明表面膜还未完全形成。由于Ca、P元素是人体骨组织的基本元素,因此希望在表面膜中富含更多的Ca、P离子。从这一点也能够说明试样(1)的表面处理效果最好。

图2 不同镁合金表面形貌的SEM图像

图3 不同镁合金试样表面膜EDS图谱及主要组成元素

从图3中(3)、(4)可以看出经Ca-P-F处理的两组不同试样,表面形貌虽无法说明热处理对其的作用,但能谱分析表明,表面膜的成分有明显的区别。从2.1中的分析结果可知,氟化处理使试样表面的裂纹明显减少。对比图3中的(2)与(4),说明氟化处理后,试样表面不仅多出Na和F两种元素,Ca和P的沉积也大幅增加。

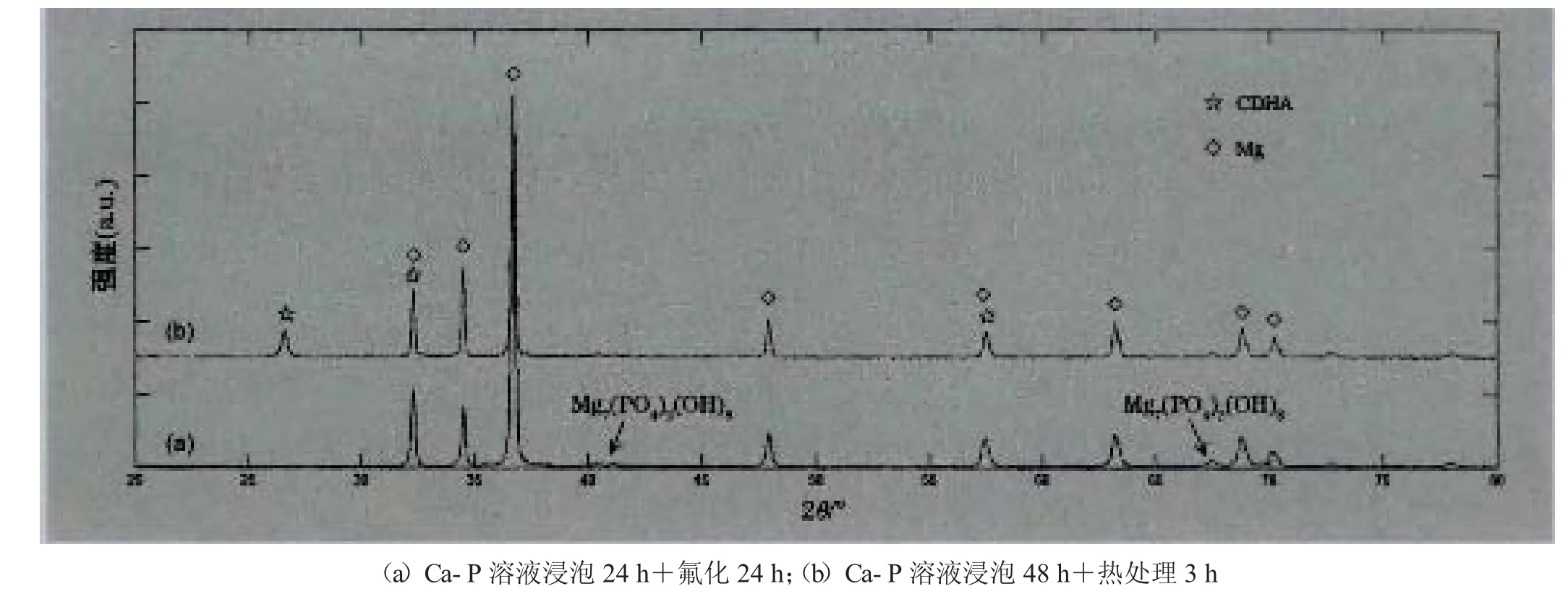

2.3XRD分析结果

用X射线衍射仪分别分析Ca-P溶液浸泡24 h+氟化24 h的试样(图4中a)与Ca-P溶液浸泡48 h+热处理3 h的试样(图4中b)表面膜的成分后发现,两个试样的表面膜成分几乎相同。除在2θ≈27°处(b)出现一个缺钙羟基磷灰石(CDHA)波峰而(a)没有外,其余波峰一一对应。说明两个试样表面的沉积产物大体一致,只是后者在Ca-P溶液中浸泡时间较长,有足够的时间让CDHA晶体生长完整。另外,谱线(a)波峰强度比(b)略大,尤其是2θ≈35°处,而且在2θ≈70°附近谱线(b)的两波峰明显比谱线(a)的尖锐,说明氟离子对试样表面膜有一定的氧化作用。

另外谱线(b)波峰狭长且几乎没有杂峰,说明经Ca-P溶液浸泡48 h+热处理3 h后沉积在试样表面的CDHA结晶度高。

谱线(a)在2θ≈42°和67°两处都出现了小波峰,强度小,波峰宽。通过分析发现它们对应的是Mg7(PO4)2(OH)8,这可能是由于氟化处理使得Mg2+部分替代了CDHA中的Ca2+。生物骨组织中的羟基磷灰石(HA)是一种典型的CDHA,还包含有其他阳离子(比如Mg2+、Mn2+、Zn2+、Na+、Sr2+、K+等)和阴离子(比如HPO42-、CO32-、Cl-、F-等),其准确的分子式应该为(Ca,M)10(PO4,Y)6(OH,X)2,其中M为取代的阳离子,而X为取代的阴离子,Y为另一种取代阴离子。

图4 两种不同镁合金试样表面膜的XRD图谱

2.4电化学测试结果分析

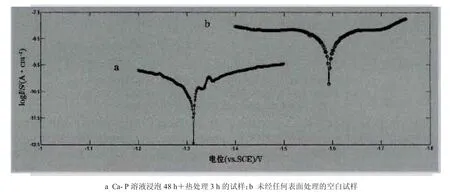

Ca-P溶液浸泡48 h+热处理3 h的试样及未经任何表面处理的空白试样的极化曲线分别如图5 中a,b所示,曲线a与曲线b变化趋势略有不同,且向正方向发生偏移。未经任何表面处理的镁合金试样的腐蚀电位在-1.6 V左右,而Ca-P溶液浸泡48 h+热处理3 h的镁合金试样的腐蚀电位提高到近-1.3 V,说明这种表面处理方式能有效提高镁合金的耐蚀性能。

图5 不同镁合金试样的极化曲线

2.5腐蚀测试结果分析

2.5.1浸泡液pH的变化

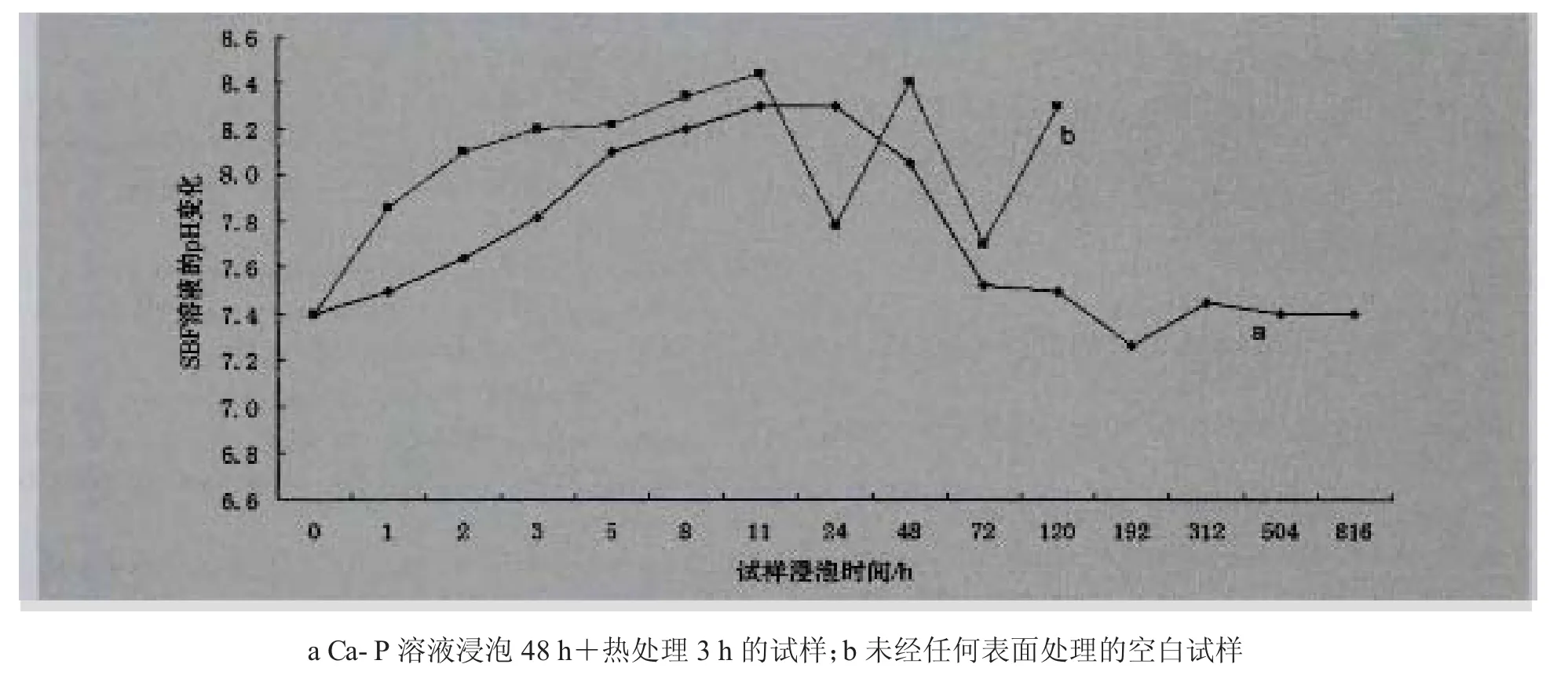

分别将Ca-P溶液浸泡48 h+热处理3 h的试样及未经任何表面处理的空白试样放入SBF溶液中(溶液pH变化分别为图6中a,b),温度保持在(37±1)℃,前者几乎没有气泡产生,而后者立刻产生大量气泡并发生局部腐蚀。5 d后更换新溶液,6 d后发现表面处理后的试样膜层部分被破坏。

从溶液pH变化的趋势来看,a线逐渐趋于稳定,pH回到初始值7.4,总体变化范围不大,在7.4~8.3之间。b线开始斜率较大,说明pH在较短时间内增加较快,且5 d后仍不稳定。这与试样的腐蚀有很大关系,也从侧面反应出表面处理对镁合金耐蚀性能的作用。镁合金本身物理化学性能稳定,结合表面膜的耐蚀性能,才可能使SBF溶液的pH稳定变化后回归常态。

2.5.2试样的失重分析

图6 不同镁合金试样浸泡在SBF溶液中pH变化

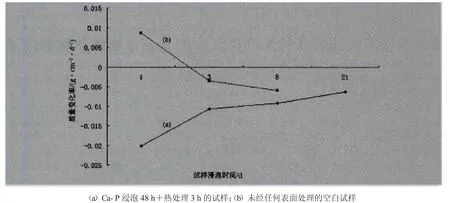

对上述经SBF溶液浸泡后的样品进行失重分析,发现经表面处理的试样质量不减反增,可能是由SBF溶液中部分成分沉积在试样表面造成的。而未经表面处理的试样质量先降后增,发生局部腐蚀。由后续SEM分析可知,镁合金表面出现大量蚀坑和裂纹,同时EDS分析显示表面腐蚀产物包含大量Mg、P、O和Ca元素,推断腐蚀产物为镁磷灰石。由此判断经表面处理的试样与未经表面处理试样质量增加的原因不同,前者是溶液中溶质的沉积,后者是腐蚀产物的沉积。

两组试样质量变化率(见图7)都很小,但走势完全相反,经表面处理的试样(a线)的质量变化率逐渐减小,且改变幅度也在收窄,而未经表面处理试样(b线)的质量变化率却不断增大。这说明对镁合金进行Ca-P溶液浸泡48 h+热处理3 h的表面处理起到很大的保护作用,否则只会像b线一样,随着浸泡时间的延长,腐蚀情况加剧。形成的表面膜能有效提高镁合金的耐蚀性能,维持质量的稳定,从一定层面上来讲,也有助于维持镁合金力学性能的稳定。

图7 不同镁合金试样浸泡在SBF溶液中质量变化率

3 结论

(1)在各种制备转化膜的方法中,以Ca-P浸泡48 h+热处理3 h的效果最佳。镁合金表面形成完整的CDHA表面,厚度约为50 μm,表面结晶度高,没有裂纹、间隙或孔洞等缺陷。

(2)在化学转化法中,热处理的效果不大,氟化处理虽然能减少裂纹但无法完全消除,对晶粒生长也无太大的作用。Ca-P溶液浸泡48 h的镁合金试样表面了出现大量晶型完整的CDHA晶粒,而Ca-P溶液浸泡24 h的却几乎没有,说明各种因素中,浸泡时间占主导地位。

[1]王银娜.稀土元素对ZK60合金组织性能和热变形行为的影响[D].长沙:中南大学,2004.

[2]陈振华.镁合金[M].北京:化学工业出版社,2004:477.

[3]Schumann S,Friedrich H E.Current and future use ofmagnesium in the automobile industry[A].Materials Science Forum[C].Swizerland:Trams tech publications LTD,2003, 419-4:51-56.

[4]Yin D S,Zhang E L,Zeng S Y,et al.Effect of Zn on mechanical property and corrosion property of extruded Mg-Zn-Mn alloy[J].Transactions ofNonferrous Netals SocietyofChina,2008,18(4):763-768.

[5]Zhang S X,Li J N,Song Yang,et al.In vitro degradation, hemolysis and MC3T3-E1 cell adhesion of biodegradable Mg-Zn alloy[J].Materials Science and Engineering:C,2009, 29(6):1907-1912.

[6]Song G L,Atrens A.Understanding magnesium corrosion—A framework for improved alloy performance[J].Advanced EngineeringMaterials,2003,5(12):837-858.

[7]Xu LP,ZhangE L,YangK.Phosphatingtreatment and corrosion properties of Mg-Mn-Zn alloy for biomedical application[J].Materials Science:Materials in Medicine,2009,20 (4):859-867.

[8]Erinc M,Sillekens W,Mannens R.Applica bility of existing magnesium alloys as biomedical implant materials.In:NybergE A,AgnewSR,NeelamegghamN R,et al.Magnesium Technology 2009[M].Hamburg:Springer Publishing Company,2009:209-214.

Study on Surface Treatment and Corrosion Resistance of Magnesium Alloy

Qi Lin

ion:The ZK60 magnesium alloys are static immersed in different alkaline solutions and some of the immersed samples undergo heat treatment.The obtained chemical conversion film mainly consist of phosphates can effectively reduce the corrosion potential and corrosion rate of magnesium alloy.

Magnesium alloy;Chemical conversion;Corrosion resistance performance;Biomaterial

TG174

齐琳女1988年生工程硕士在读研究方向:金属材料

2015年5月