缩聚阶段物质的量比对高浓度甲醛制备UF树脂性能的影响

2015-12-01吴志刚曹明席雪冬王辉熊文沈高丽杜官本

吴志刚 曹明 席雪冬 王辉熊 文沈高丽 杜官本

西南林业大学云南省木材胶黏剂及胶合制品重点实验室(云南昆明 650224)

科研开发

缩聚阶段物质的量比对高浓度甲醛制备UF树脂性能的影响

吴志刚曹明席雪冬王辉熊文沈高丽杜官本

西南林业大学云南省木材胶黏剂及胶合制品重点实验室(云南昆明650224)

以高浓度甲醛制备脲醛(UF)树脂,研究了缩聚反应阶段物质的量比[n(甲醛)∶n(尿素)]和固化剂类型对最终树脂胶接性能和耐热性能的影响。研究结果表明:以NH4Cl或NH4Cl+尿素作为固化剂时,随着缩聚阶段物质的量比逐渐降低,树脂强度都呈先增后减的趋势,n(甲醛)∶n(尿素)=1.37∶1时,树脂类表现出较高的储存模量,且后者比前者提高近46%,但最终树脂的耐热性能均不佳;以甲酸作为固化剂时,树脂的胶接性能和耐热性均不好。

高浓度甲醛脲醛固化剂胶合性能耐热性能

0 前言

脲醛(UF)树脂胶黏剂是一种开发应用较早的热固性高分子合成树脂,广泛应用于木材工业中刨花板、胶合板、中密度纤维板的制造,占人造板胶黏剂用量的90%以上,是胶黏剂中用量最大的品种。UF树脂胶黏剂之所以能被大量使用,是由于它具有制备工艺简单、原料价格低廉且易得、初黏度大、粘接强度高等优点。但其也存在一些缺点,如耐水性差、脆性大、耐老化性差、储存期短、游离甲醛含量(质量分数)高等,严重影响制品质量[1-5]。研究表明[6],影响UF树脂游离甲醛含量的关键是合成过程中甲醛与尿素的物质的量比[n(甲醛)∶n(尿素)],一般情况下该比值越小,游离甲醛含量越少。但一味地降低物质的量比会导致树脂交联度下降,初黏性降低,进而导致人造板力学性能变差,难以满足使用要求。

高浓度甲醛[w(甲醛)≥42%)]在常温下极易发生聚合,在商品流通领域中极少有高浓度甲醛供应,因此其应用基本处于空白状态[7]。近年来,由于甲醛工业生产技术的进步和大型人造板生产企业的兴建,许多人造板厂拥有自己的甲醛生产装置,使得高浓度甲醛的应用开发成为可能。在n(甲醛)∶n(尿素)相同的情况下,高浓度甲醛制备脲醛预缩液(UFC)合成的UF树脂比传统的脱水UF树脂固化反应活性高、固化时间短、游离甲醛含量低、所制板材综合性能好[8]。本研究以高浓度甲醛为原料制备UF树脂,研究了缩聚反应阶段物质的量比和固化剂类型对最终树脂胶接性能和耐热性的影响,期望为后续高浓度甲醛制备UF树脂奠定理论基础。

1 材料与方法

1.1试验材料

高浓度甲醛[w(甲醛)=50%)],云南省新飞林人造板有限公司;杨木单板:幅面300 mm×220 mm,厚度1.5 mm,含水率8%~10%,购自江苏;尿素,分析纯,天津市北辰方正试剂厂;NaOH、甲酸,分析纯,北京化工厂。

1.2UF树脂的制备

UFC的制备:常温条件下,向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入60 g(1 mol)尿素,用40%氢氧化钠溶液调整pH为8~9,加入180 g(3 mol甲醛)质量分数为50%的甲醛,调整pH为8.5~9,逐渐升温到80℃,待溶液澄清时,再次加入120 g(2 mol甲醛)50%甲醛,调节pH为8.5~9,保温反应120 min,冷却放料。

UF树脂的制备:在常温条件下,先加入100 g上述制备的UFC,然后加第一次尿素(U1),调节pH 为8~8.5;加热、升温至90℃后,加第二次尿素(U2)并保温反应20 min,调节pH为5~5.3,反应至要求现象后,降温至60℃;调节pH为7.5~8.0,加入第三次尿素(U3),反应15 min,冷却、出料。树脂合成配比见表1。树脂的黏度、固含量(固体质量分数)、游离甲醛含量的测试参照GB/T 14074—2006《木材胶粘剂及其树脂检验方法》。

表1 树脂合成配比方案[n(甲醛)∶n(尿素)]

1.3动态热机械性能分析(DMA)

试样准备:采用热压压力1.0 MPa、热压时间4 min、热压温度120℃、涂胶量200 g/m2的工艺压制胶合板,将干状胶合板锯成所需要的测试规格;

试件规格:50 mm×10 mm×3 mm;

测试仪器:NETZSCH DMA-242,德国耐驰公司;

分析软件:NETZSCH Proteus;

测试条件:采用三点弯曲的模式,升温速率为5 ℃/min,温度范围40~390℃,频率为20 Hz,动态力为1.5 N。

2 结果与分析

2.1树脂的基本性能

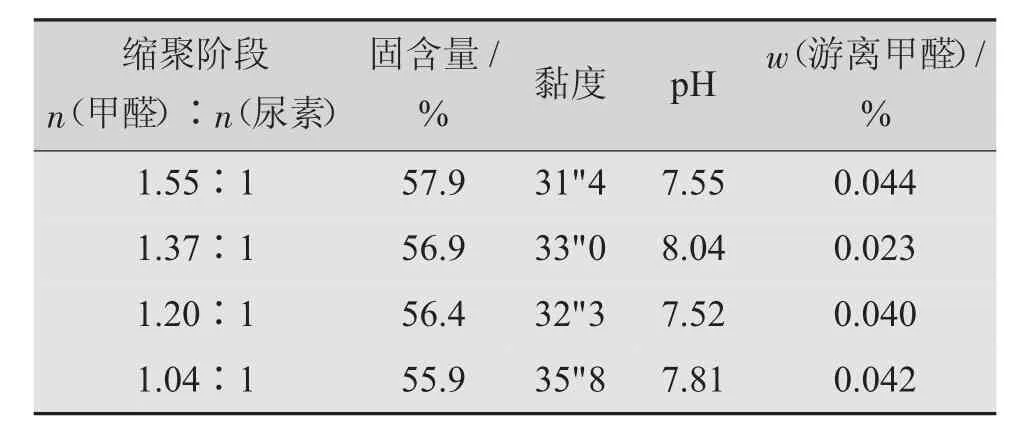

表2是缩聚阶段不同n(甲醛)∶n(尿素)条件下合成树脂的基本性能,可知,缩聚阶段配比对树脂固含量和pH影响不大,但对树脂黏度和游离甲醛含量影响较大。

表2 树脂的基本性能

2.2树脂胶接性能和耐热性能

一般来说DMA试验能比其他试验提供更多的信息。在很宽的温度和频率范围内,动态试验对于高聚物的化学与物理结构是非常灵敏的[9],DMA测试中树脂的储存模量与树脂的强度有一定的对应关系,以DMA测试中胶合板的初始弹性模量对应树脂的干状胶合强度。

玻璃化转变温度(Tg)在DMA测试中是很重要的一个参数,tanδ温度曲线的峰值表示相应的相转变,tanδ峰所对应的峰值温度即为Tg[10]。本试验范围内,Tg对应试件储存模量开始急剧下降的临界点。温度小于Tg时,试件具有较高的热稳定性,温度大于Tg时,试件热稳定性急剧下降[11]。以温度在Tg时,试样的储存模量和储存模量损失率综合评价试件的热稳定性[12]。

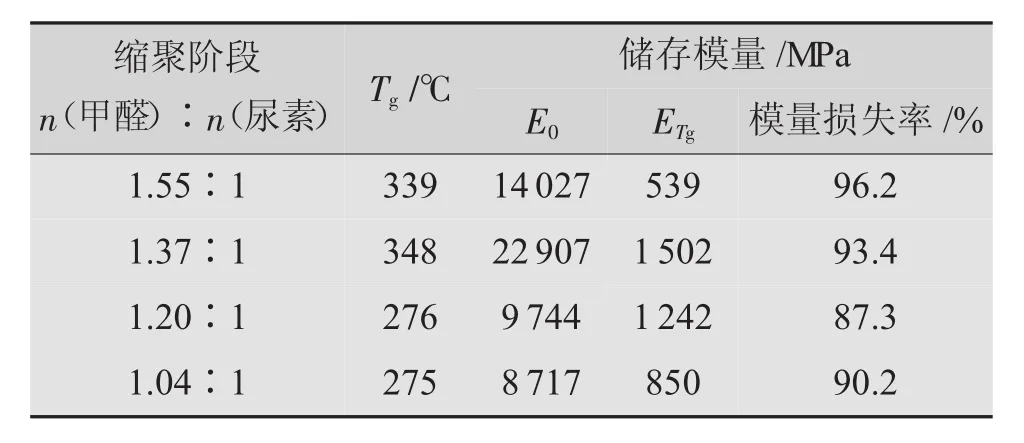

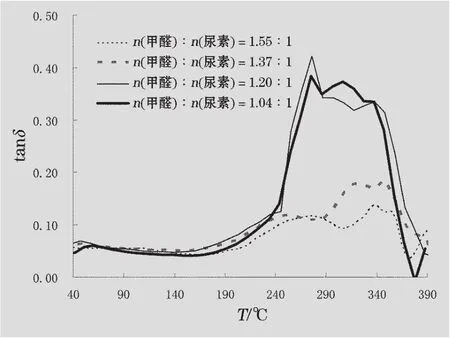

2.2.1NH4Cl为固化剂时树脂的DMA

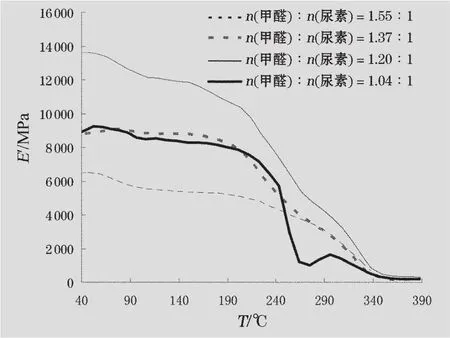

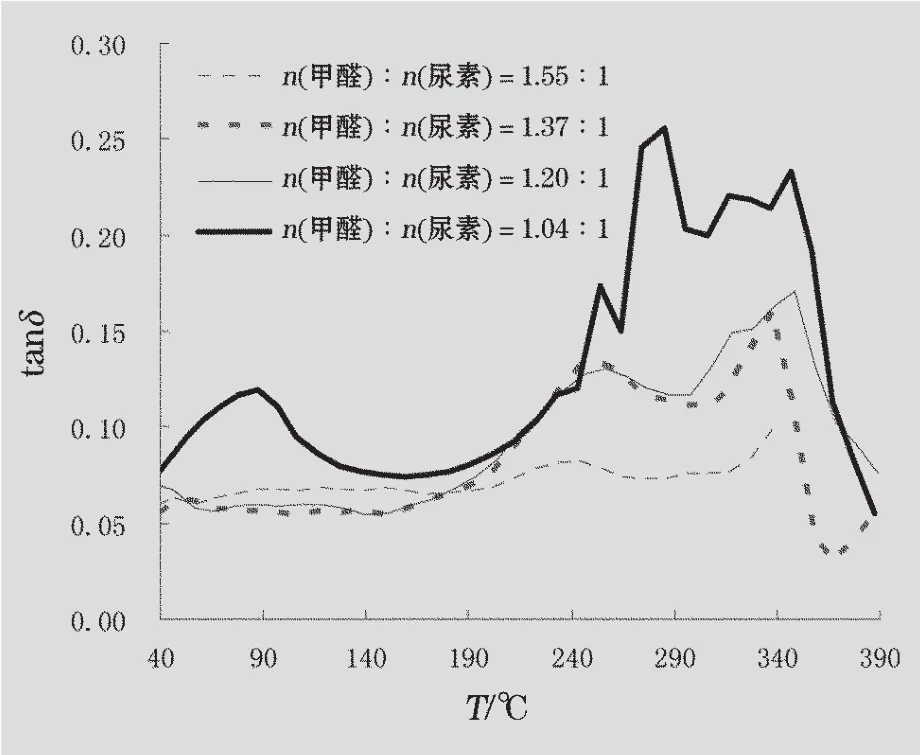

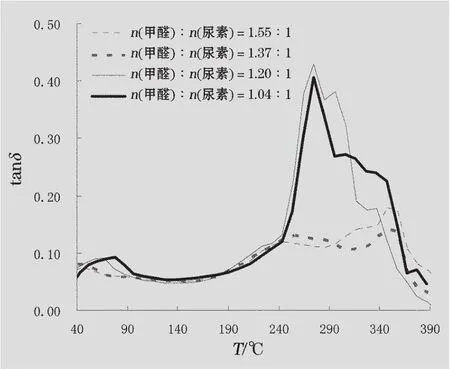

NH4Cl作为固化剂时,树脂的DMA测试参数、储存模量和损耗角正切值的变化分别见表3和图1、图2。

UF树脂的固化机理是在树脂中加入酸或能释放出酸的盐类,使其pH降低,从而使缩聚反应迅速进行,达到固化的目的。UF树脂的固化剂种类主要可分为酸类、盐类和潜伏型。NH4Cl是氨基树脂传统的潜伏型酸性固化剂,在固化过程中与树脂中的游离甲醛反应放出酸,导致缩聚反应加速而使树脂快速凝胶和固化。因此,树脂中存在的游离甲醛可以加速固化反应[9]。但是,本研究以高浓度甲醛制备低配比(1.3∶1)的UF树脂,树脂中游离甲醛含量较低,参加上述反应的甲醛量不充足,可能会影响树脂的胶接性能。固化剂种类不同,固化后树脂的性能也相差较大,因此固化剂的选择尤为重要。

表3 固化剂为NH4Cl时树脂的DMA参数

图1 NH4Cl作固化剂时树脂的储存模量

图2 NH4Cl作固化剂时树脂的损耗角正切值

由表2可知,缩聚阶段n(甲醛)∶n(尿素)=1.37∶1时,树脂中游离甲醛含量最低。由表3可知,随着缩聚阶段配比减小,树脂初始储存模量呈先增后减的趋势,在n(甲醛)∶n(尿素)=1.37∶1时,树脂表现出较高的储存模量,这与传统的NH4Cl作为固化剂得出的结论不符。出现上述结果可能的原因有两点:(1)UF树脂合成过程中形成新的化学结构,对树脂起增强作用;(2)UF树脂不同化学结构含量的“此消彼长”,对树脂起增强作用。但是,高浓度甲醛只有可能改变反应的速率,而不太可能改变生成物的结构。由此说明,高浓度甲醛可能会引起UF树脂中占主导作用的桥醚键相对含量的变化,进一步影响到树脂的交联度和缩聚度,最终影响树脂的强度性能。

随着缩聚阶段配比减小,树脂耐热性能普遍表现不好,基本上呈现逐渐减小的趋势,在n(甲醛)∶n(尿素)=1.20∶1时,树脂耐热性能相对较好。

2.2.2甲酸为固化剂时树脂的DMA

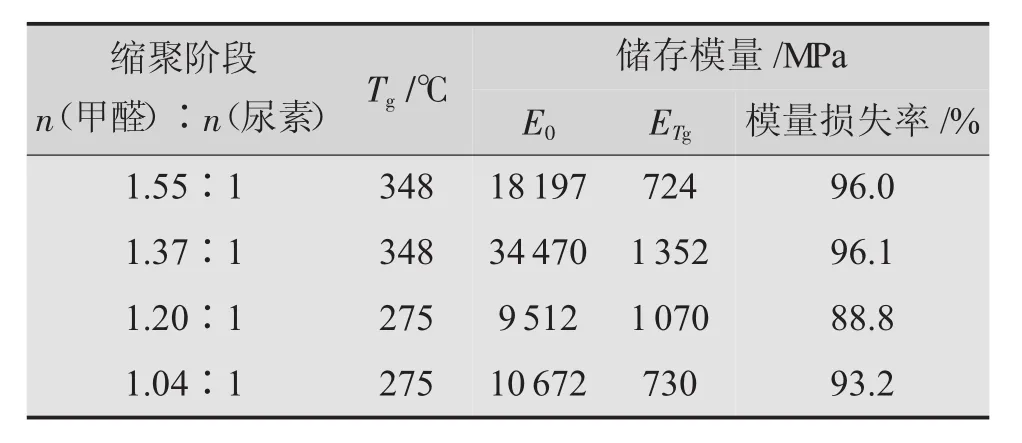

甲酸作为固化剂时,树脂的DMA测试参数、储存模量和损耗角正切值的变化分别见表4和图3、图4。

表4 甲酸作固化剂时树脂的DMA参数

图3 甲酸作固化剂时树脂的储存模量

图4 甲酸作固化剂时树脂的损耗角正切值

由表4可知,随着缩聚阶段配比减小,树脂初始模量和耐热性普遍不好。其原因可能是,高浓度甲醛制备的UF树脂醚键含量相对较高,而甲酸的酸性又相对较强,在高温压制胶合板的过程中,部分醚键水解断裂导致树脂的韧性下降,最终影响树脂的强度性能。

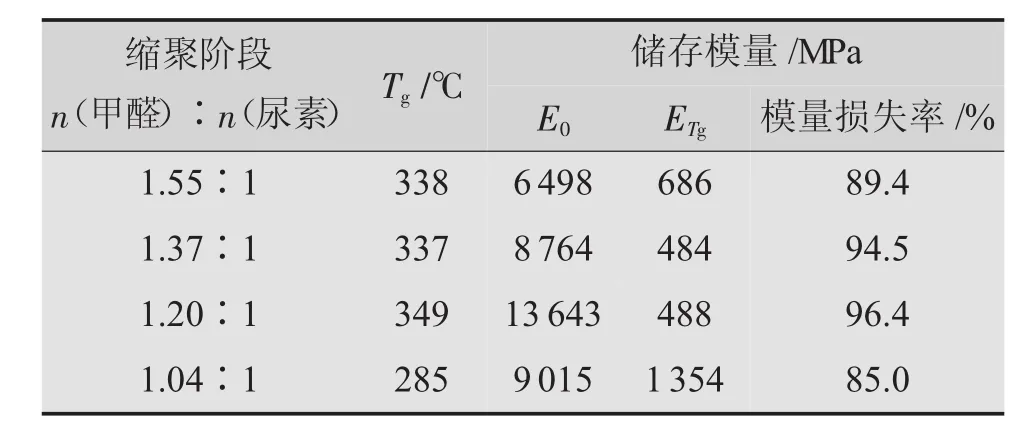

2.2.3NH4Cl和尿素为固化剂时树脂的DMA

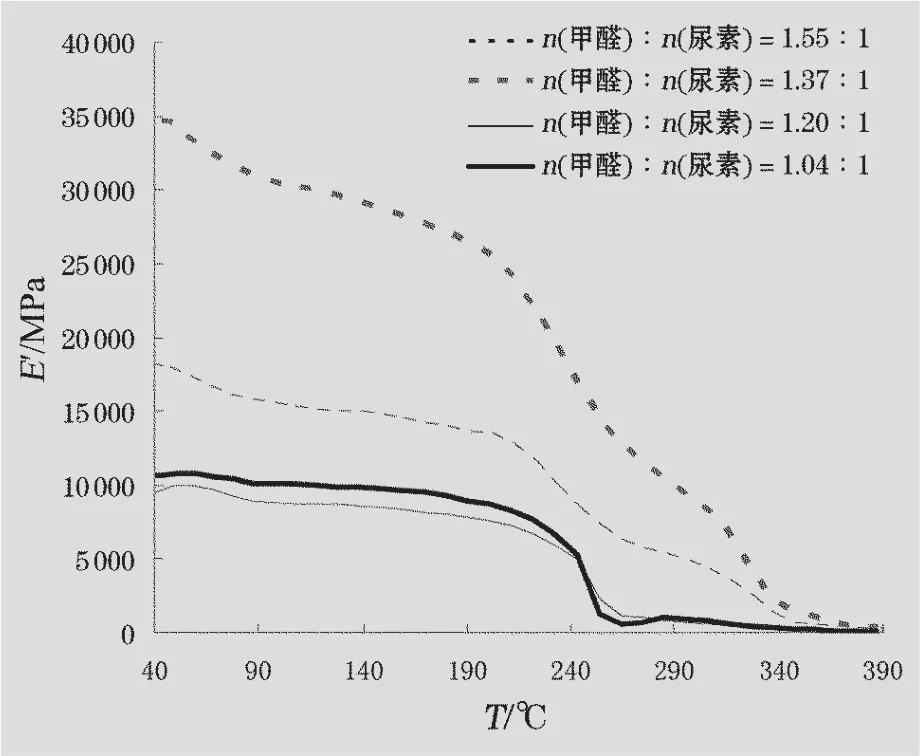

NH4Cl和尿素作为固化剂时,树脂的DMA测试参数、储存模量和损耗角正切值的变化分别见表5和图5、图6。

表5 NH4Cl和尿素作固化剂时树脂的DMA参数

图5 NH4Cl和尿素作固化剂时树脂的储存模量

图6 NH4Cl和尿素作固化剂时树脂的损耗角正切值

由表5可知,随着缩聚阶段配比减小,树脂初始储存模量呈先增后减的趋势,n(甲醛)∶n(尿素)=1.37∶1时,树脂的储存模量最高,这与单纯以NH4Cl作为固化剂时得出的结论类似。尿素的加入有两个作用:(1)吸收多余的游离甲醛,生成羟甲基脲,有利于快速固化形成交联网状结构;(2)作为固化剂的迟缓剂,使NH4Cl与甲醛的反应平衡向左移动,减少生成酸的量,使固化速度减慢。

比较表3的结果可以看出,相对于单独的NH4Cl固化剂,以NH4Cl和尿素为固化剂时,树脂的强度性能显著提升,增幅为46%,这可能是由于尿素吸收剩余甲醛生成羟甲基脲,对树脂起增强作用。但是最终树脂的耐热性能依然不佳。

3 结论

以高浓度甲醛制备UF树脂,研究了缩聚反应阶段配比和固化剂对最终树脂胶接性能和耐热性的影响,研究结果表明:

(1)以NH4Cl或NH4Cl+尿素作为固化剂时,随着缩聚阶段配比逐渐降低,树脂强度都呈先增后减的趋势,在n(甲醛)∶n(尿素)=1.37∶1时,树脂表现出较高的储存模量,且后者比前者提高46%;

(2)以NH4Cl或NH4Cl+尿素作为固化剂时,树脂的耐热性能不好;

(3)以甲酸作为固化剂时,树脂的胶接性能和耐热性均不好。

[1]周文瑞,李建章,李文军,等.脲醛树脂胶粘剂及其制品低毒化研究新进展[J].中国胶粘剂,2004,13(1):54-58.

[2]蔡祖善.浅谈人造板用胶粘剂生产现状和趋势[J].林产工业,1995,22(3):1-3.

[3]杨武珍.脲醛树脂释放游离甲醛的公害及对策[J].林产工业,1989(6):40-42.

[4]费广泰,龚辈凡.我国合成胶粘剂工业的发展[J].中国胶粘剂,2000,9(4):39-44.

[5]侯瑞光,李贤军,刘元,等.低分子量脲醛树脂浸渍速生杨木工艺初步研究[J].中南林业科技大学学报,2015,35 (1):122-125.

[6]顾丽莉,朱利平,罗云.脲醛树脂胶粘剂13C核磁共振分析[J].中国胶粘剂,2005,14(9):23-25.

[7]宋晓棠,赵天宇,伊梅生,等.漫谈高浓度甲醛在刨花板用胶黏剂生产中的应用[J].中国人造板,2014(3):27-28.

[8]李建章,沈丹,雷得定.高浓度甲醛与UFC——人造板工业用脲醛树脂原料的发展方向[J].林产工业,2007,34 (1):48-51.

[9]陈文怡,胡明.动态热机械分析技术在ATPU/E-44树脂研究中的应用[J].分析仪器,2013(2):19-22.

[10]王辉.MUF共缩聚树脂的合成、结构及性能研究[D].南京:南京林业大学,2013.

[11]刘迎涛,刘一星.FRW阻燃胶合板的DMA分析[J].林业科学,2006,42(3):108-110.

[12]朱丽滨,顾继友,韦双颖.不同固化体系低毒脲醛树脂固化特性研究[J].粘接,2003,24(5):1-4,9.

[13]范东斌,李建章,卢振雷,等.不同固化剂下低摩尔比脲醛树脂热行为及胶接胶合板性能[J].中国胶粘剂,2006, 15(12):1-5.

Effects of Mole Ratio of Acid Stage on Performance of UF Resin Prepared from High Concentration Formaldehyde

Wu Zhigang Cao Ming Xi Xuedong Wang Hui Xiong Wen Shen Gaoli Du Guanben

Using high concentration formaldehyde to prepare urea formaldehyde(UF)resin,the effects of mole ratio of formaldehyde to urea of acid stage and the curing agent types on the bonding performance and thermal stability of UF resin were studied.The results showed that when NH4Cl or NH4Cl and urea were used as curing agent,the strength of resin increased initially but then decreased with decreasing the mole ratio.When the mole ratio of acid stage was 1.37∶1, resins had high storage moduli,and the storage moduli of the latter was 46%higher than that of the former,but the thermal stabilities were poor.When formic acid was used as curing agent,the resin obtained had poor bonding performance and thermal stability.

High concentration formaldehyde;Urea formaldehyde resin;Curing agent;Bonding performance;Thermal stability

TQ433.4+3

云南省教育厅项目(2014Y318);西南林业大学科研启动项目(111421);林业公益性行业科研专项(201304505);“十二五”国家科技支撑计划项目(2012BAD24B03)

吴志刚男1986年生博士在读研究方向:木材胶黏剂与木质复合材料

2015年6月