TRISO 颗粒缓冲层包覆喷动床气固流动特性

2015-12-01麦锡源朱智勇

麦锡源 张 锋 林 俊 王 鹏 朱智勇

TRISO 颗粒缓冲层包覆喷动床气固流动特性

麦锡源1,2张 锋1林 俊1王 鹏1朱智勇1

1(中国科学院上海应用物理研究所 嘉定园区 上海 201800)2(中国科学院大学 北京 100049)

TRISO (Tristructural isotropic)颗粒的包覆层是通过喷动床化学气相沉积法制备的。本研究基于拟流体模型,应用Fluent软件对核燃料缓冲层包覆过程中颗粒性质随时间的变化进行了计算分析,考察了颗粒性质的变化对喷动床气固流动特性的影响。结果表明,随着缓冲层包覆过程中颗粒的直径增大和密度减小,喷泉高度减小,喷射区中的颗粒数量减小,喷射区中的气体升温速率降低,由此影响包覆效率。

TRISO颗粒,核燃料,喷动床

中国拟建的固态燃料钍基熔盐堆[1]采用氟盐冷却剂和球形燃料元件,其中球形燃料元件由石墨基体和TRISO (Tristructural isotropic)颗粒[2]组成。TRISO燃料颗粒由氧化铀或者氧化钍核芯通过多层包覆制成,其中多层包覆体系包括缓冲层(Buffer layer)、内致密热解碳层(Inner pyrolytic carbon layer, IpyC)、碳化硅层(Silicon carbide layer, SiC)和外致密热解碳层(Outer pyrolytic carbon layer, OpyC)。包覆层的制备是通过高温流化床化学气相沉积装置完成的,采用的是一种喷动床技术和化学气相沉积法相结合的材料制备技术。通过载带气体将颗粒流化,进入喷动床后反应气体在高温下发生裂解,由此实现在颗粒表面沉积固体碳或者碳化硅包覆层。包覆层制备质量的优劣与包覆过程中颗粒浓度分布、流型以及循环轨迹等因素密切相关,研究颗粒流化状态与包覆层质量的关系有助于喷动床装置的设计和制备工艺的优化。由于实际喷动床内反应温度高达1200ºC以上,且床体不透明,因此直接对高温喷动床颗粒流化状态进行实验观测极其困难。

计算流体力学(Computational Fluid Dynamics, CFD)数值模拟正在逐渐发展成为喷动床气固流动和反应过程研究的经济而有效的手段[3]。Liu等[4−5]使用Fluent软件基于拟流体模型对包覆装置的喷口形状进行了优化。基于拟流体模型,Pannala等[6]利用MFIX (Multiphase Flow with Interphase eXchanges)软件包对一小型(5.1 cm)包覆装置进行了模拟。拟流体模型在计算中把颗粒处理为均匀连续介质,由于所使用的质量、动量和能量守恒方程只用于性质相同的颗粒状态的计算,所以Pannala的模拟结果未能给出颗粒性质的改变(如密度、直径等)对气固流动特性的影响。本文基于拟流体模型对核燃料包覆过程中不同时间下的颗粒性质进行了计算分析,由此研究了颗粒性质的变化对气固流动特性的影响,其结果可对核燃料包覆装置的优化和工艺过程的控制提供参考。

1 分析模型与验证方法

1.1 模拟方法与模型

拟流体模型是在Euler坐标系下考察流体相与颗粒相的运动。该模型在将流体处理为连续介质的同时,把颗粒处理为拟流体,并假定颗粒与流体在空间中任意位置是共同存在且可相互渗透的连续介质。颗粒相与气相的相互作用采用修正过的Syamlal & O'Brien曳力模型[6−7]描述。动量方程的曳力项如下所示:

式中,ug和us分别代表气流速度和颗粒速度;Fgs代表曳力因子。Fgs如下:式中,αs代表颗粒体积分数;αg代表气体体积分数;ρg代表颗粒密度;Res代表颗粒雷诺数。无量纲参数Vsm如下:

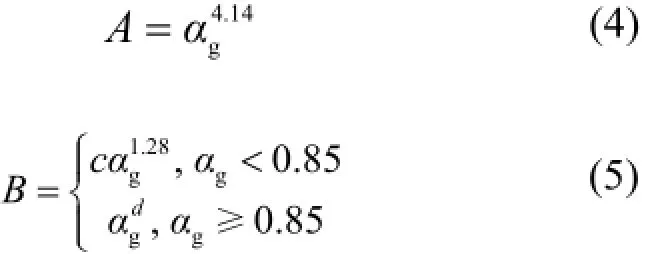

式中,A和B分别如下:

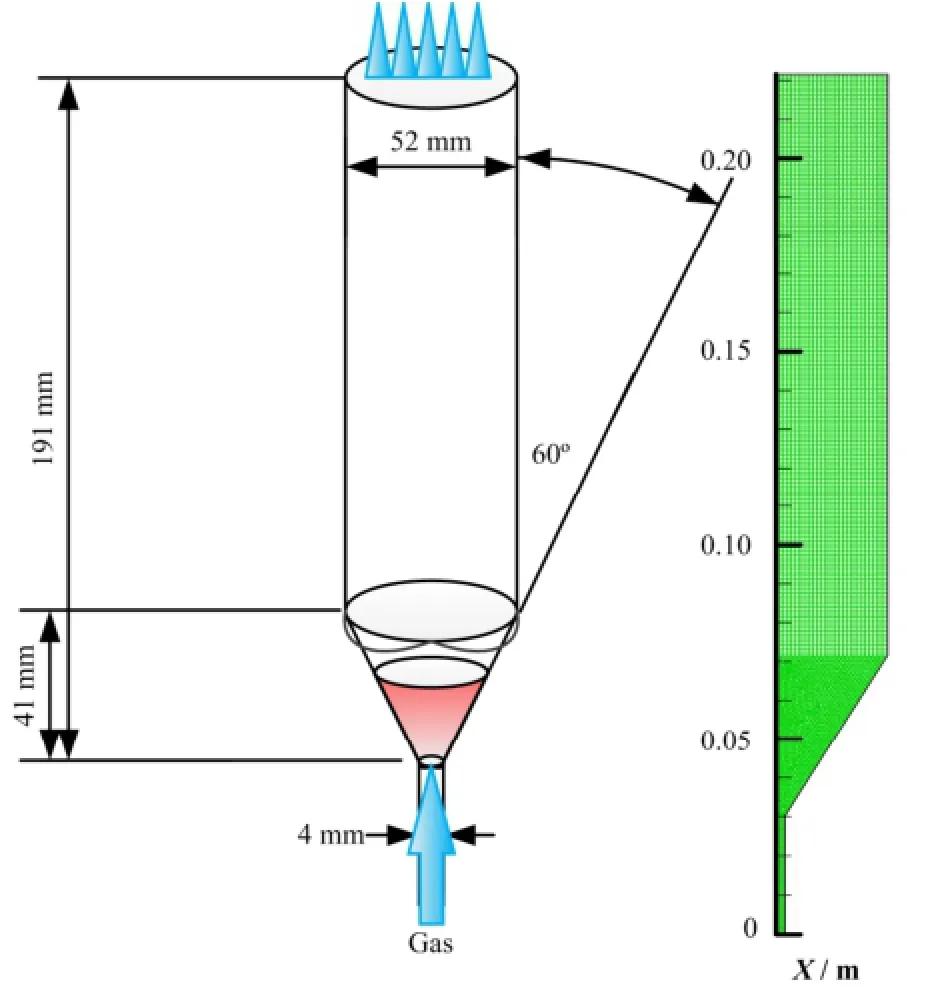

核燃料包覆装置结构如图1所示,圆柱顶部设有进料口,锥角底部为进气口。模拟采用二维轴对称模型,前处理通过Gambit程序完成。Boyalakuntla等[8]研究了不同网格尺寸对喷动床模拟的影响,发现当网格尺寸与颗粒直径之比为1−6时,模拟与实验较好地吻合。所以本研究采用网格尺寸与颗粒直径之比大约为1,上圆柱体部分采用结构化网格,尺寸为0.928 mm×0.893 mm;圆锥部分采用非结构化网格,尺寸为0.693 mm×0.693 mm。方程的求解通过Fluent 6.3进行,压力速度耦合插值采用PC-SIMPLE算法。具体模拟参数设置见表1。模拟计算持续时间为4 s,气固两相流动从静止状态到稳定状态需要2 s,本文取2 s后的模拟计算结果作为流动参数平均值的计算样本。

图1 几何模型与网格Fig.1 Geometry model of spouted bed and numerical grids used for simulation.

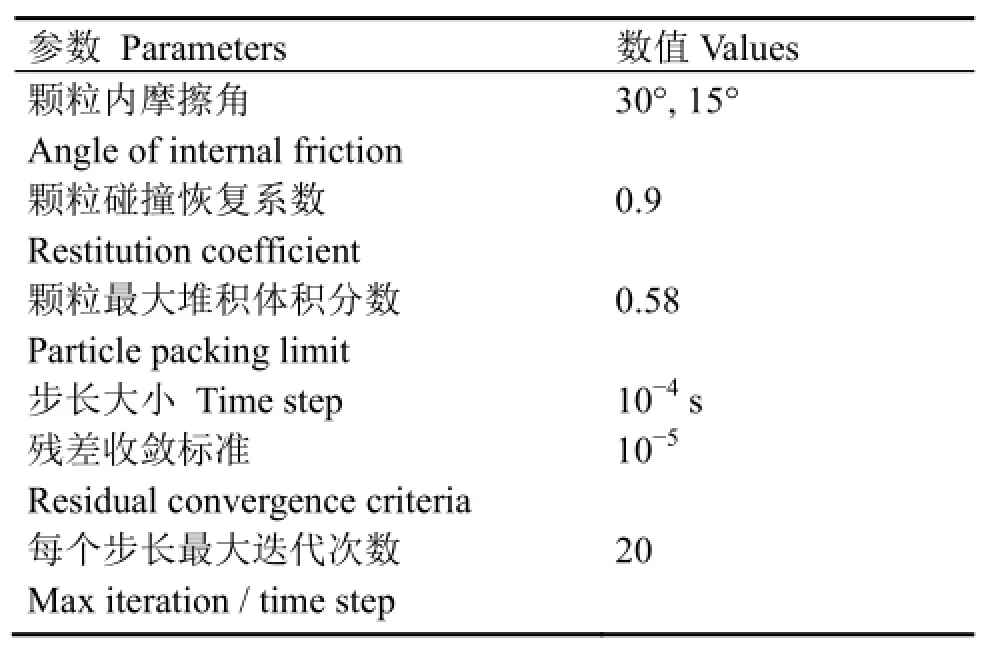

表1 模拟参数Table 1 Simulation parameters.

1.2 模拟颗粒参数选择

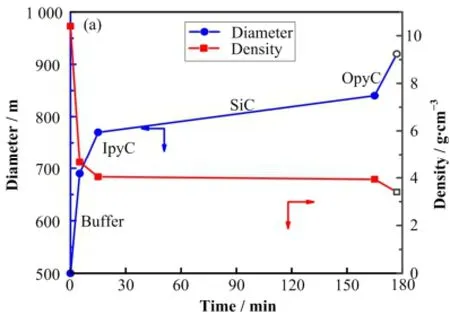

参考美国橡树岭国家实验室Lowden等[9−10]的实验,绘制出UO2整个包覆过程中颗粒性质的变化,如图2(a)所示。虽然各包覆层的包覆速度有所不同,但是颗粒性质变化趋势相近,均是随着包覆过程的进行,颗粒的直径增加,密度减小,其中缓冲层的包覆过程颗粒直径和密度变化最为剧烈。本文考察了缓冲层包覆过程(图2(b))中颗粒性质的改变对气固流动特性的影响,得出的分析结果对其它包覆层的制备也具有一定的参考意义。选择缓冲层包覆过程到0 min、2.5 min和5 min的颗粒参数(表2)进行分析,表2中静止床层高度是根据相同的堆积体积分数和颗粒个数计算得到。

图2 TRISO包覆过程中颗粒性质的变化(a) 整个包覆过程,(b) 缓冲层包覆过程Fig.2 Particle properties evolution in TRISO coating process. (a) Whole process, (b) Buffer layer coating process

表2 颗粒性质参数Table 2 Particle properties parameters.

1.3 模拟方法验证实验

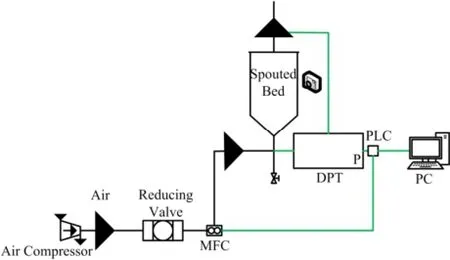

为考察所使用模型的适用性,利用常温实验装置进行了实验,并将测试结果与相同工况下的模拟结果进行了对比。实验装置如图3所示,主要包括进气系统、监测系统和床体三部分。空气压缩机(Air compressor)通过涡轮将空气压缩在压缩罐中并保持压力恒定,再与减压阀(Reducing valve)相连,减小压强的同时进一步稳定气压,之后在气体质量流量计(Mass Flow Controller, MFC)的监控下进入喷动床。质量流量计和压差传感器(Differential Pressure Transducer, DPT)通过可编程逻辑控制器(Programmable Logic Controller, PLC)和计算机实时记录流量值和气体流经颗粒层后的压降信号,高速相机用于记录颗粒的流型和喷泉高度。

图3 常温模型试验装置示意图Fig.3 Schematic diagram of cold mockup experiment setup.

2 结果分析

2.1 模拟方法实验验证

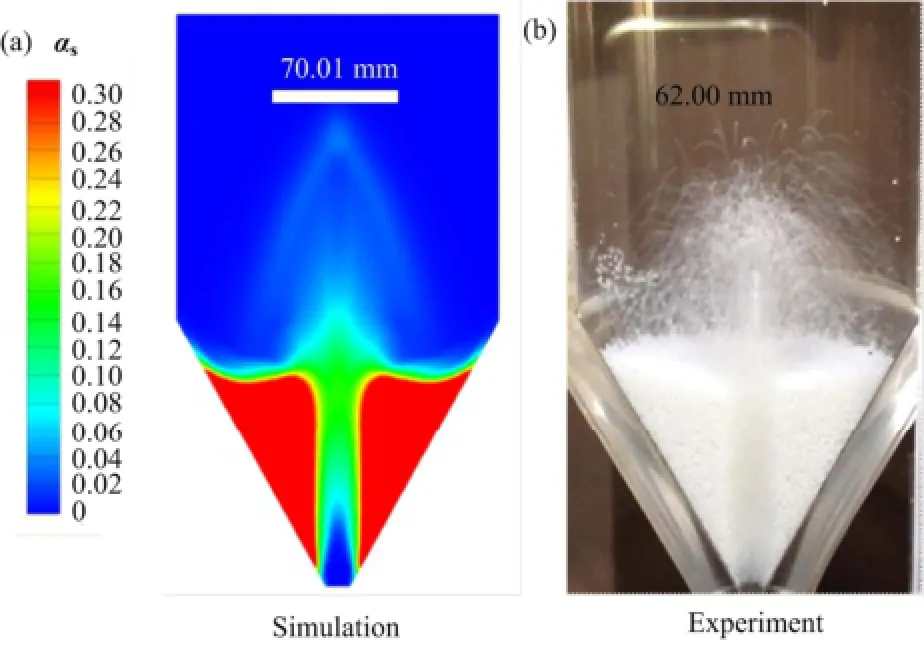

室温下使用直径为500 μm的ZrO2颗粒(密度为6.05 g·cm−3)进行喷动速度(ui)为32.507 m·s−1工况下的实验,气体为空气,通过对比颗粒分布、喷动高度和床体压降信号的功率谱密度(Power Spectrum Density, PSD)来验证模拟方法的适用性。

颗粒分布和喷动高度的验证如图4所示。图4(a)为模拟得出的颗粒体积分数(αs)空间分布,图4(b)为实验拍摄到的颗粒空间分布。模拟计算的颗粒分布与实验结果接近,但喷动高度相差8.01 mm,分析认为这可能是由于所用测量喷动高度的床体是半床模型,而数值模拟的几何模型是全床模型,半床中平板壁面对颗粒的摩擦作用可能使半床的喷动高度略小于全床。

图4 模拟和实验的颗粒流型图比较Fig.4 Comparison of simulated and observed flow pattern.

压降的波动信号反映了颗粒性质、床体几何形状和床内气泡运动特征等信息。将压降信号通过快速傅里叶变换得到相应PSD的频域信号,其主频代表气泡形成的频率[11]。模拟计算的PSD结果和实验测量结果的如图5所示。PSD主峰频率相近,均在20 Hz附近,存在约0.56 Hz的偏移。在实验的PSD中发现了一些微小的附加峰,而在模拟的PSD中无此特征。Pannala等[6]发现PSD主频随颗粒间摩擦角的改变而发生轻微偏移,由于目前还缺少氧化锆颗粒内摩擦角的相关实验数据,模拟分别选用内摩擦角为15º和30º进行计算,发现摩擦角为15º的模拟结果与实验结果更接近。实验中主频附近微小的附加峰可能来源于环隙区颗粒的振动[11]。总的来说,模拟结果与实验结果相近,说明所采用的模型能够用来分析喷动床气固流动特性。

图5 模拟和实验的床体压降频域谱对比Fig.5 Comparison of simulated and experimental power density spectra for the gas pressure fluctuations in frequency domain.

2.2 颗粒空间分布模拟分析

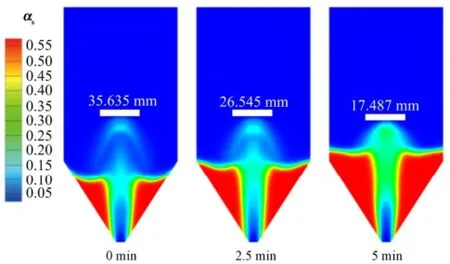

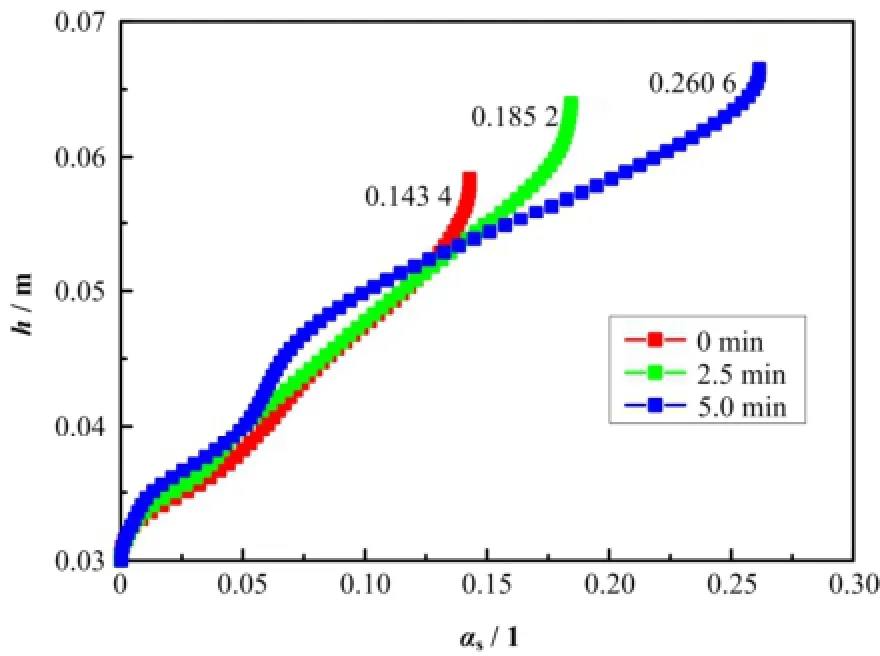

参考美国橡树岭国家实验室Lowden等[9−10]的实验工况条件模拟计算了三种颗粒参数条件下(表2)颗粒的空间分布。模型中设定入口气体流量为7500 mL·min−1,沉积炉锥体和圆柱床体的壁面温度为1275 ºC,入口气体的温度为25 ºC,模拟得出的颗粒空间分布如图6所示。由图6可见,随着缓冲层包覆过程的进行,喷泉高度(喷动高度与喷射区高度之差)在逐步降低。

图6 颗粒空间分布流型图Fig.6 Flow patterns of particle spatial distribution.

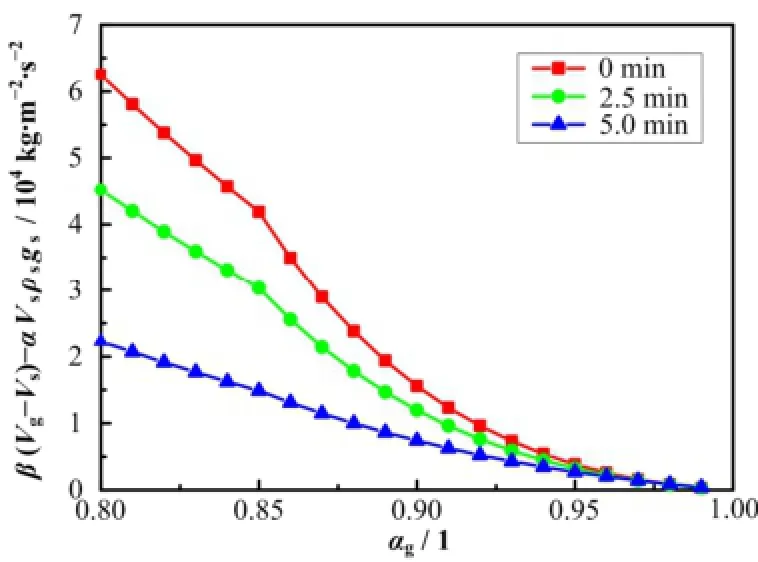

在Syamlal & O'Brien曳力模型[7]中,曳力因子随颗粒直径的增大而减小,而颗粒密度的改变对曳力因子毫无影响。颗粒密度的改变对颗粒运动的影响主要体现在颗粒动量方程的重力项中。为比较颗粒直径和密度对颗粒运动的影响,选取气固两相滑移速度为8 m·s−1,计算出0 min、2.5 min和5 min的颗粒在稀相区中动量方程[12]曳力项与重力项的差值随空隙率的变化曲线,如图7所示。从图6中可以看出,喷射区和喷泉区的孔隙率(1−αs)在稀相区范围内(0.8−1.0)。在稀相区中,由于孔隙率高,颗粒间的相互作用(如颗粒间压力、粘性力)对颗粒的运动影响较小,颗粒的运动主要由重力和曳力主导。从图7中可以看出,颗粒运动的曳力项与重力项的差值随颗粒直径的增大而减小,这是造成不同时间段喷泉高度减小的原因。由于颗粒直径的增大,颗粒运动的曳力项与重力项的差值减小,单位体积的颗粒获得的动量减小,从而形成更低的喷泉。

图8给出了喷射区中轴线上的颗粒体积分数在不同时间的变化趋势。喷射区中轴线上的颗粒体积分数随高度逐渐增大,与喷动床中颗粒流动特征[13]吻合:气体从喷口进入床体后,形成气泡,气泡在上升过程中不断卷吸入环隙区的颗粒并将颗粒夹带进入喷泉区,所以颗粒体积分数在喷射区随高度而增加。从图8中还可以看出,随着包覆过程中颗粒尺寸和密度的变化,在高度大于0.05 m的喷射区内,颗粒体积分数有所增加;在高度小于0.05 m的喷射区内,颗粒体积分数略有减小。如果喷射区中颗粒数量不变,此时颗粒直径从500 μm增加到690 μm,颗粒体积增大2.6倍,其相应高度上的颗粒体积分数应有较大幅度的增加,因此喷射区中颗粒数量减少,而体积分数的增加是由于其颗粒自身体积增加造成的。颗粒动量方程中的曳力项与重力项的差值随颗粒直径的增大而减小(图7),致使卷入喷射区的颗粒数量减少。所以,随着包覆过程的进行,喷射区中颗粒数量有所减少。

图7 稀相区中空隙率对动量方程的曳力项与重力项差值的影响Fig.7 Influence of voidage in dilute phase zone on the difference of the drag force term and gravity item of momentum equation.

图8 喷射区中轴线上的颗粒体积分数分布Fig.8 Particle volume fraction on centerline of spout zone.

绝大部分的裂解反应发生在喷射区当中[14],喷射区中的颗粒体积分数将直接影响包覆层的质量和性能。上述结果表明,随着包覆过程的进行,颗粒性质的变化致使喷射区中的颗粒数量减小,这意味着气固接触效率和包覆速率降低。最小喷动速度(Minimum spouting velocity,Ums)作为稳定操作喷动床的重要参数之一,它主要取决于喷动床结构参数以及气流和颗粒的性质[13]。已有研究表明,颗粒直径增加,其Ums增加[15]。因此,随着包覆过程的进行,气流量恒定情况下,颗粒性质的变化致使相对最小喷动速度(U/Ums)减小,这可能是造成喷射区中颗粒数量减少的原因。因此在包覆后期需要调整气流量获得稳定的气固流动状态。

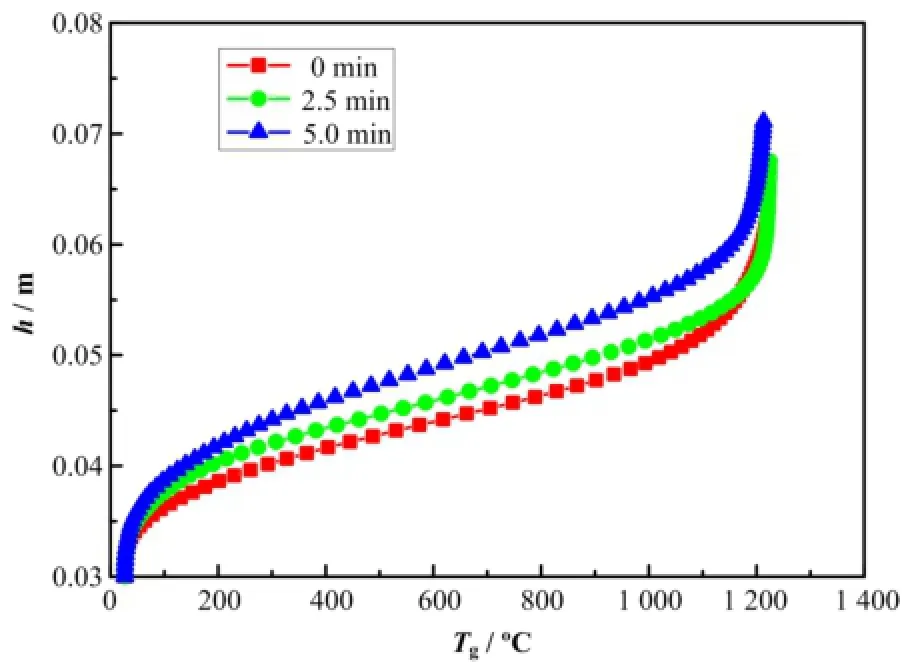

2.3 气体温度

目前研究表明,乙炔等有机烃类气体裂解首先在气相中形成碳的纳米颗粒,之后再沉积到颗粒表面[16−17],所以气体的温度分布对包覆至关重要。图9显示的是模拟计算得到的喷射区中轴线上气体温度分布:在不同的时间下,气体的升温趋势相同,但升温速率并不相同。气体进入锥角底部时温度较低,在喷泉区与颗粒接触上升过程中,气体被持续加热,气体温度快速上升,最终趋于稳定,达到沉积炉设置的温度。在高度小于0.06 m的位置上,气体温度随包覆进行逐步降低,即气体进入炉体后升温速率略有降低。随着包覆过程的进行,一方面颗粒从环隙区中被卷吸入喷射区时,温度接近炉壁温度,气体吸收的多数热量来自于喷射区中颗粒,床层高度小于0.05 m的喷射区中的颗粒体积分数减小(图8),另外颗粒密度也在降低,所以喷射区中单位体积所具有的颗粒热量减小;另一方面颗粒直径增大,致使气固接触面积减小,气体与颗粒间的传热减小,所以气体升温速率降低。

图9 喷射区中轴线上的气体温度分布Fig.9 Gas temperature distribution on centerline of spout zone.

乙炔等有机烃类气体的裂解是一个逐步裂解的过程,乙炔从几百度开始裂解[17]。喷射区气体升温速率降低意味着气固接触效率降低,裂解速率减小。当气体轴向升温速率减少时,穿过更高的床层才能被加热至裂解温度,即裂解位置上移。针对这些现象,可在包覆后期通过适当提高炉壁温度或对气体预热后再通入炉体来提高反应气体的加热效率,维持反应气体的裂解速率。

3 结语

核燃料包覆喷动床是用于制备TRISO颗粒包覆层的设备。包覆过程中颗粒的密度和直径会随包覆过程的进行而改变。本研究基于拟流体模型,针对Buffer层包覆过程中颗粒性质的变化计算了气固流场和温度分布,考察了包覆过程中气固流动特性变化规律。结果表明:喷动床内的气固接触效率和裂解速率随着包覆过程的变化逐渐降低。所以包覆后期,可以根据当时的Ums增加气流量来提高的气固接触效率,同时可以通过适当提高炉壁温度或者对气体进行预热提高反应气体的裂解速率。

1 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能——TMSR核能系统[J]. 中国科学院院刊, 2012, 27(3): 366−374 JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program-TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Sciences, 2012, 27(3): 366−374

2 唐春和. 高温气冷堆燃料元件[M]. 北京: 化学工业出版社, 2007 TANG Chunhe. Fuel element of high temperature gas reactor[M]. Beijing: Chemical Industry Press, 2007

3 Bao X, Du W, Xu J. An overview on the recent advances in computational fluid dynamics simulation of spouted beds[J]. The Canadian Journal of Chemical Engineering, 2013, 91(11): 1822−1836

4 Liu M, Liu B, Shao Y. Optimization of the UO2kernel coating process by 2D simulation of spouted bed dynamics in the coater[J]. Nuclear Engineering and Design, 2012, 251: 124−130

5 Liu M, Liu B, Shao Y, et al. Optimization design of the coating furnace by 3-D simulation of spouted bed dynamics in the coater[J]. Nuclear Engineering and Design, 2013, 271: 68−72

6 Pannala S, Daw C S, Finney C E, et al. Simulating the dynamics of spouted-bed nuclear fuel coaters[J]. Chemical Vapor Deposition, 2007, 13(9): 481−490

7 Syamlal M, O'Brien T J. Fluid dynamic simulation of O3decomposition in a bubbling fluidized bed[J]. AIChE Journal, 2003, 49(11): 2793−2801

8 Boyalakuntla D S, Pannala S, Finney C E A, et al. Simulating the hydrodynamics of spouted beds using a continuum formulation[A]. June C W. AIChE 2005 annual meeting[C]. Cincinnati: AIChE, 2005: 1144−1152

9 Lowden R A, Hunn J D, Nunn S D, et al. Effects of deposition conditions on the propreties of pyrolytic carbon deposition in a fluidized bed[R]. Tennessee: Oak Ridge National Laboratory, 2005

10 Hunn J D, Morris N R, Miller H J, et al. Overview of key issuesand guidelines for regulatory oversight and inspection of high temperature gas reactor fuel fabrication and quality control activities[R]. Tennessee: Oak Ridge National Laboratory, 2009

11 Zhou J, Bruns D D, Finney C E, et al. Hydrodynamic correlations with experimental results from cold mockup spouted beds for nuclear fuel particle coating[A]. June C W. AIChE 2005 annual meeting[C]. Cincinnati: AIChE, 2005: 323−341

12 Duarte C, Olazar M, Murata V, et al. Numerical simulation and experimental study of fluid-particle flows in a spouted bed[J]. Powder Technology, 2009, 188(3): 195−205

13 Epstein N, Grace J R. Spouted and spout-fluid beds: fundamentals and applications[M]. Cambridge University Press, 2010: 1−77

14 Pannala S, Daw C S, Boyalakuntla D S, et al. Process modeling phase I summary report for the advanced gas reactor fuel development and qualification program[R]. Tennessee: Oak Ridge National Laboratory (ORNL), 2006

15 Zhou J, Bruns D D. Minimum spouting velocity of dense particles in shallow spouted beds[J]. The Canadian Journal of Chemical Engineering, 2012, 90(3): 558−564

16 Liu M. Coating technology of nuclear fuel kernels: a multiscale view[A]. Aliofkhazraei M. Modern surface engineering treatments[M]. Teheran: InTech, 2013: 184−210

17 张伟刚. 化学气相沉积: 从烃类气体到固体碳[M]. 北京: 科学出版社, 2007: 1−227 ZHANG Weigang. Chemical vapor deposition: from gasous hydrocarbon to solid carbon[M]. Beijing: Science Press, 2007: 1−227

CLC TL277, TL21, TL22

Hydrodynamics of spouted bed in TRISO particle buffer layer coating process

MAI Xiyuan1,2ZHANG Feng1LIN Jun1WANG Peng1ZHU Zhiyong1

1(Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Jiading Campus, Shanghai 201800, China) 2(University of Chinese Academy of Sciences, Beijing 100049, China)

Background: The coating of TRISO (Tristructural isotropic) type fuel particle is prepared by chemical vapor deposition in spouted bed. Gas and solid flow behaviors are considerably influenced by particle properties during coating process. Purpose: This study aims to investigate the influence of particle properties on gas and solid flow behavior in spouted bed. Methods: Based on the two-fluid model, the Fluent software was applied to conduct simulation of the property change of particle during the spouting process with emphasis on particle spatial distribution, volume fraction and gas temperature on centerline of spout zone. Experiments were set up to compare and verify simulated results. Results: It is found that fountain height and particle quantity in spout zone decreased with coating process. Gas heating rate in spout zone decreased with the increase of particle diameter and the decrease of particle volume fraction. Conclusions: Increase in particle diameter has a considerable effect on hydrodynamics of spouted bed during coating process. The inlet gas flow rate is suggested to adjust to maintain the steady gas-solid hydrodynamic state at the later stage of coating process. In the meanwhile, temperature of furnace wall and inlet gas should be appropriately increased to maintain a proper pyrolysis rate.

TRISO (Tristructural isotropic) particle, Nuclear fuel, Spouted bed

TL277,TL21,TL22

10.11889/j.0253-3219.2015.hjs.38.040501

中国科学院战略性先导科技专项(No.XDA02030200)资助

麦锡源,男,1989年出生,2012年毕业于合肥工业大学,现为硕士研究生

朱智勇,E-mail: zhuzhiyong@sinap.ac.cn;张锋,E-mail: zhangfeng@sinap.ac.cn

2015-01-26,

2015-02-23