生产线速度同步控制的几种方式探析

2015-12-01艾清平

艾清平

(上海多凯复合材料有限公司,上海 200435)

生产线速度同步控制的几种方式探析

艾清平

(上海多凯复合材料有限公司,上海 200435)

许多生产线由多组电机减速系统组成,但工艺上又往往要求各个工位的这些电机能够以相同于基准速度或者与基准速度的某个比例系数同步运行,同时也要求基准速度变化时,其它随动电机能按预设的比例同步变化。本文将通过变频器、变速器等不同设施方式对生产线速度的同步控制进行探讨,契合各个不同工种的需要,满足工作人员的需求,逐步提升工作效率,使之得到广泛的推广与应用。

生产线 变频器 同步控制

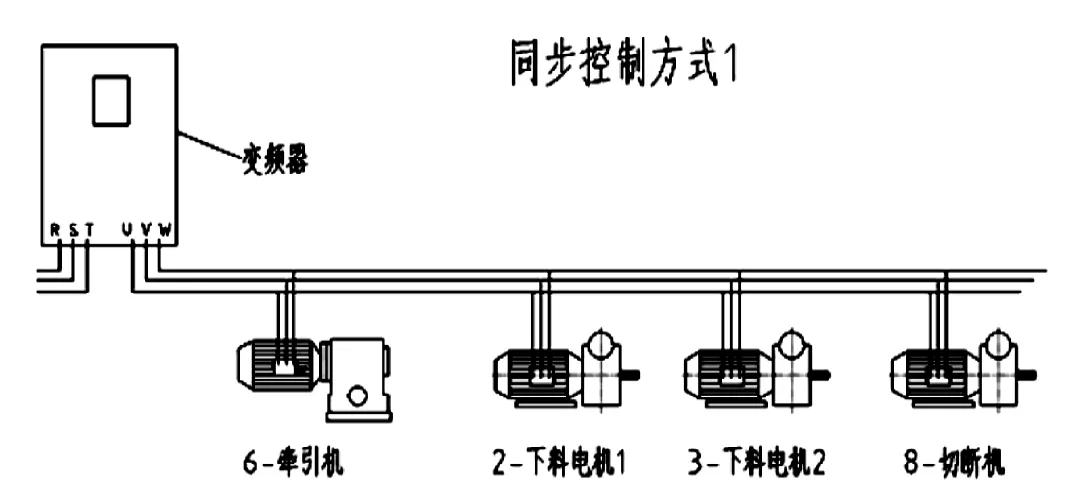

如图1所示:2-下料电机1、3-下料电机2、8-切断机为随动传动,6-牵引机为基准传动,2、3、8的速度要随6的速度上升而上升、下降而下降,且在升降时符合调节前预设的速比。为实现图1所要求的功能,可采用以下多种方式。

1 同步控制方式1

如图2所示:由一台变频器带多台电机方式。此方式具做法是:变频器采用一台,其功率大于所有要驱动的各电机功率之和;基准电机传动系统可以不用调速,其速度的变化由变频器直接控制,其它所有随动电机和减速机之间采用机械式无极调速器联接,这些无极调速器必须保证其调速范围能满足工艺的速度要求。

如图2所示,各随动电机的无极变速器可配用多种型式的产品,但巿场上产品以下三种类型较为常见用量较大,下文将阐述其特点。

1.1行星锥盘无极变速器特点

行星锥盘无极变速器强度高,在加冲击负载或机器逆转时,能精确转动,无后坐力;变速范围均为1:5;调速精度为1--0.5转;性能运行平稳、噪音低、寿命长;同轴结构体积小、重量轻;组合能力强可与各种类型减速机组合,实现低转速,大扭规的变速效果;在允许负载的情况下,调定的转速恒定;全机密封,可适用于潮湿、多尘、有轻度腐蚀性的工作环境。

1.2环锥行星无级变速机特点

图2 由一台变频器带多台电机方式

图3 多台变频器各自驱动一台电机传动系统

环锥行星无级变速机变速范围广,配4极电机时,输出转速为0~850/min。传动平稳、噪音低,过载保护性强,在满负荷下可从“0”r/min开始稳步起动。可不停机进行调速,而调速方式可用手轮操纵、软轴操纵(3米内)及伺服电机自动操纵。组合性好,输出轴可匹配摆线针轮、齿轮、蜗轮蜗杆等减速机,可得到低速(0-100r/min)大扭矩传动的无级变速装备。可取代电磁调速电机(滑差电机),在相同输出扭矩下,输入电机功率小40%,价格低30%,节能好效益高。

1.3齿链式无极变速器特点

齿链式无级变速器包括基本型、第一派生型、第二派生型和第三派生型。主要用于转速要求稳定又需无级调节的各种场合,例如化纤、纺织、造纸、印刷、食品,化工、电工、塑料、仪表、木材、电子、玻璃制品等行业,其特点是:平行轴对称调速;具有齿轮传动动作可靠,运动稳定,使用寿命长等优点;过载能力强。缺点是中心距较大。使用条件为:

a)入轴转速:不大于1500r/min(第一、第三派生型);

b)入轴转速:不大于760/min,(基本型和第二派生型)。

c)调速范围:Rb=2.8~6

d)传递功率:P=0.75—22KW

e)工作环境温度为40-45℃。当环境温斗低于0℃时,起动前润滑油应预热。

机械无级变速器的传动除了齿链式具有“啮合”的特点外,几乎都是依靠摩擦和拖动油膜来传递载荷的,因而其传动效率便是很敏感的问题,也是无级变速器重要的质量指标之一。因此.在选择无级变速器时必须考虑其效率。尤其是在功率比较大、长期工作的情况下,更应选择效率高的,以提高整体的经济效果。一般说来,点、线接触类型的,如行星锥轮式、行星锥盘式、多盘式等教率偏低,一般为η=65%-80%,金属带式、链式效率较高,可达到η=85%-93%。

采用无极调速器控制同步的方式组成简单,可操作性强,成本低,维护及调节方便,但同时也能看到,由于本方式采用的是开环控制,各电机没有速度反馈,全部电机采用同一个变频器来控制,所以控制的同步速度精度不是特别高,特别是在频繁大幅度速度变化和负载变化大时同步精度较差,也不能在控制操作台对每个需要微调的随动速度进行调节,而需要在无极变速器安装位置直接手动操作,因此操作上稍显繁锁。

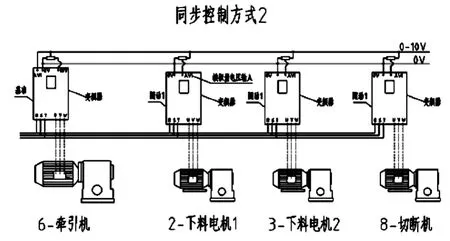

2 同步控制方式2

如图3所示:由多台变频器各自驱动一台电机传动系统。以其中一台变频器设为同步调节的基准,将这台变频器设置为外部电位器输入电压作为频率调节信号,即模拟量电压输入。其它变频器也都设为外接电位器的输入电压为频率变化来源信号。接线时取基准变频器电位器的滑动触点与0V之间的电压为所有随动电位器两端的最高电压,随动电位器的0V依然接入相应随动变频器的端子(一般为0V或GND等),随动电位器的中间滑动端子接入相应随动变频器的AVI端子(或0-10V模拟量电压输入端子)。

接线时选用的电位器大小要根据变频器说明书要求并计算确保10V/R<I0,总电阻:1/R=1/R0+1/R1+1/R2+1/R3+…+1/ Rn,I0为基准变频器模拟量电压输入时端子的额定电流。

当所有变频器接线和设置完成后并上电后,调节基准电位器时,随动电位器的电压也随之而产生比例变化,使得所有随动变频器的频率随着基准变频器的频率变化而变化,从而达到控制要求。

此方式的优点是以随动变频器取代了方式1中的机械无调速器,调节范围更大更灵活,且能实现集中控制。缺点是接入的变频器数量受上述额定电流的限制。

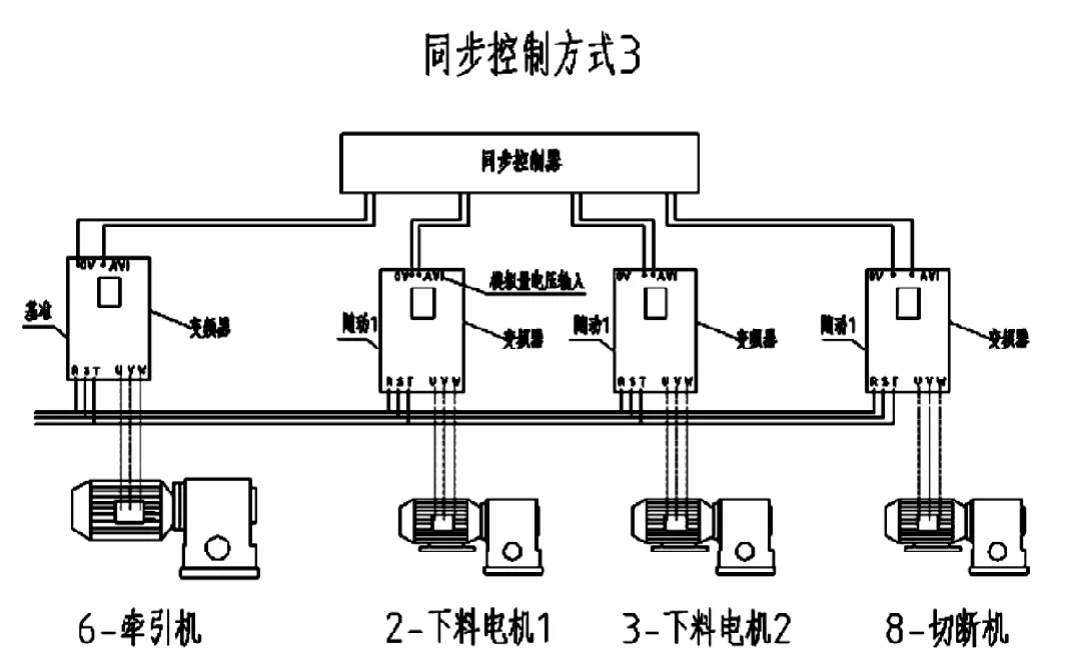

3 同步控制方式3

图4 同步控制器集中控制图

图5 2台控制器联接图

采用同步控制器集中控制的同步控制方式3是一种性能高,系统配置简捷,功能强大的同步控制模式,它将所有的变频器的所因工艺要求的同步比例系数预设进控制器,当主调电位器的基准频率变化时,所有随动变频器步率随之而按比例变化。由于电机、负载、安装、生产工艺等相关特性影响,实际生产上同步效果会出现一定的偏差,为了弥补这一问题,同步控制器设有传感器或电位器反馈回路。如图4。

当所有反馈均采用电位器手动操作模式,当随动单元速度出现偏差或漂移时,手动微调对应的电位器,使传动系统的实际速度达到当前工况所要求的速度。在很多情况下,为了使控制系统能实现自动调整同步偏差,降低劳动强度及人为因素对生产线产生不良影响,可将电位器反馈改为传感器反馈,即将生产线所需的位移、张力、速度、流量等传感器信号转换为同步控制器可接收的反馈信号后接入对应端子。

一般同步控制器所控制的电机小于8台,当控制同步的电机超过8台时,可采用多台同步控制器联接。如使用N台控制器。依次称一号~N号同步控制器。由于每台控制器每个单元输出完全相同,因此,可选择一号控制器的任一单元用来控制主电机,将该单元的输出作为二号控制器的主给定,接于二号控制器的外给定一或外给定二。此时须将该单元的比例系数设为1.00并设该单元没有反馈。

例如选用2台控制器联接,如图5所示,一台8单元同步控制器与一台4单元同步控制器组合方式,此种方式最多可控制11台电机的运转。把8单元同步控制器称为一号控制器,另1台称为二号控制器,一号的第一单元输出用来控制主电机。同时将该单元输出作为下级电机同步控制器的外部给定一的输入。一号控制器的第一单元的输入源设为9(外部给定一),输出比例系数需1.00,即可将一号控制器的外部给定一输入的电压不变地传送到二号控制器,作为二号控制器的外部给定。以此类推,按此方法可联接多台同步控制器。

除一号控制器的第一单元输出用来控制主电机外,其余各控制器的第一单元一般不用来控制电机,否则,被控电机的输入电压永远与主机相同,其转速也与主机保持一致。

4 结语

上述同步控制的方式都是简易式的,现在许多较复杂的生产线都采用了PLC可编程控制器+HMI人机界面,且应用越来越多。它可以通过现场总线等通讯技术和其他设备进行连接和操作。但对许多工艺相对简单的生产线及工厂来说,以上几种同步控制方式可完全能满足他们的要求,且由于操作及维护很简单,一般工厂维护人员均可掌握。因此,仍会在很多场合有其广泛应用价值。

[1]《HZ环锥行星无级变速机》.上海联铭传动机械有限公司.

[2]《机械设计手册单行本减速器和变速器》.(2007年第四版机械工业出版社).

[3《]SLC08C22A同步控制器使用说明书》.中达电通股份有限公司.

[4]曹湧.自动化生产线中速度的同步控制原理及应用《.制造业自动化》,2004年03期.