基于WinCC的机车用螺杆空压机测试系统设计

2015-12-01陈炯高延杰

陈炯 高延杰

摘 要:针对传统仪表式空气压缩机试验机功能落后、操作复杂的问题,设计了以WinCC为上位软件,PLC及其扩展模块为核心测控单元的机车用螺杆空压机测试系统,实现了对空压机功率、排气压力、排气温度、容积流量等参数的测量与记录,并根据相关标准自动判断空压机各性能检测结果,生成检测报告。实践表明,利用WinCC结合PLC开发的机车用螺杆空压机测试系统开发周期短,测控功能稳定、可靠,取得了良好的效果。

关键词:WinCC;PLC;螺杆空压机;测试系统

中图分类号:TP277.2 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.21.015

螺杆式空气压缩机因结构简单、体积小、噪声低、没有易损件、工作可靠、维修简单、几乎没有脉动等优点被广泛应用于机车中。空压机在列车运行过程中,为列车制动、减速、空气弹簧、“三阀一杆”等提供压缩空气,其性能对列车行车的安全具有重要影响。为了保证行车安全,必须对机车螺杆式空压机进行定期检测。此外,故障空压机修复后,在装车之前也应该进行性能检测。

传统的仪表式空气压缩机试验机操作复杂、自动化程度低,主要依靠人工切换控制空压机的工作状态,读取、记录试验数据等,性能计算与数据处理严重滞后于测控过程,测控精度低、实时性差,且一般情况下,只能对活塞式空压机进行检测,无法对螺杆式空压机进行频繁起停试验。我国大量新型电力机车被陆续投放于市场,这对高性能、高可靠性机车用空压机性能测试系统提出了更高的要求。目前,国内外许多相关科研院所对机车用空压机测试技术进行了一系列研究。比如,王建红、张俊利用PLC和触摸屏开发了内燃机车用空压机试验台。该试验台虽然占地面积小、功能完备,但触摸屏误操作容易引起生产事故,且触摸屏试验系统可扩展性较差。张芳玺、彭学院等利用PLC和组态王开发了机车用空压机测控系统,使用电磁阀对多组文丘里管进行切换,可以测量多种额定容积流量的空压机。但该系统结构复杂,过于追求测量精度,制造成本高,只适合空压机生产或研究院所使用。总体而言,目前空压机性能测试系统在可靠性和性价比等方面都存在不足。

为解决机车用螺杆式空压机性能测试系统中存在的问题,本文设计了利用WinCC 6.2作为上位监控与数据处理软件,西门子S7-200系列PLC及其扩展模块作为核心测控单元的性能测试系统。该系统除了具备实时数据采集与控制功能外,还能对被测空压机进行性能评价,生成测试报告。此外,实验记录还可以进行网络备份,供机务段管理部门远程查询。

1 测试系统总体设计

1.1 总体需求分析

根据TB/T 2791—2009《机车用空气压缩机试验台》和GB/T 3853—1998《容积式压缩机验收试验》等标准,同时为了保证测试系统能完全模拟空压机在列车上的工作状况,并联设置了两个储气罐,选择充罐法测量空压机容积流量,采用电磁阀控制空气管路的通断。测试系统需要控制的原件有电磁阀、变频器、继电器等;需要采集的信号有电压、电流、温度、压力等信号。

1.2 总体方案设计

如果单纯地采集模拟量信号,可采用专用的嵌入式数据采集卡实现。由于采集卡是直接嵌入主板的,因此占用的接口少。测试系统还要对电磁阀、变频器、继电器等需要较大强度控制信号的开关量进行控制。为了减少接口,需降低计算机的工作负荷,采用PLC输入/输出开关控制量,利用PLC模拟量扩展模块进行模拟信号采集并实施模数转换。西门子S7-200系列PLC因体积小、功能强大、性价比高等优点得到了广泛应用。而西门子组态软件WinCC内嵌S7-200 PLC,因此利用WinCC作为上位数据处理软件,无论从可靠性,还是从经济性角度都是较佳的选择。最后使用PPI通信协议实现PLC与计算机通信。测控系统总体方案如图1所示。

2 测试系统硬件设计

2.1 空气管路设计

为了能模拟空压机在机车上的工作状况,设置了两个储气罐分别作为主、副风缸。为了减少系统控制量,在进行除溶剂流量试验外的试验时,均只让主风缸工作。进行负荷试验和超负荷试验时,为了保证空压机排气口压力及空压机所受负荷达到标准,选择背压阀给空压机施加负荷。由于背压阀是机械式压力控制阀,因而该方法具有压力控制准确、可靠的优点,可以避免电动阀没有电源及控制信号就无法工作的弊端。结合TB/T 2540—1995《内燃、电力机车空气压缩机排风量试验方法》设计的空气管路如图2所示。图中,大气压力传感器和大气温度传感器未画出。

2.2 主要元器件选型

工控机选用研华IPC-610L型。该型号的工控机接口多、抗干扰能力强,是工业控制领域的首选。PLC选用西门子S7-200系列CPU224主机,具有14路数字量输入,10路模拟量输出。由于本测试系统需要控制的开关型原件较多,因此再选用一个同时具有8路数字量输入和输出的EM223CN模块。采用3个EM231CN模拟量输入模块采集测试系统的模拟量信号。所有传感器均选择4~20 mA输出的电流型一体化变送器。该类型传

感器具有抗干扰能力强、工作状态易判断的特点。当传感器正常工作时,输出的电流在4~20 mA之间,传感器故障时输出的电流为0时,系统可以迅速检测出故障传感器。

3 测试系统软件设计

3.1 测试软件结构设计

测试软件结构及工作流程如图3所示。整个软件系统包含人机交互模块、测控模块和数据处理模块,可以实现无负荷试验、密封性试验和压力控制试验等七大空压机主机测试试验。

1—螺杆空压机;2—波纹管;3—水分离器;4—压力传感器;5—温度传感器;6—安全阀;

7—电磁阀;8—储气罐;9—排水阀;10—9 bar背压阀;11—11 bar背压阀;12—排气节流阀

图2 测试系统空气管路示意图

图3 测试软件结构及工作流程

3.1.1 人机交互模块

人机交互模块主要包含系统登录、空压机参数选择、功能模块选择、运行画面显示和讯响显示等功能。该模块是测试系统与操作人员交流的窗口,所有信息都通过人机交互界面反馈给操作人员。该模块应具有功能完备、操作简便、显示清晰的优点。

3.1.2 测控模块

测控模块主要负责利用OPC从PLC中读取模拟量模块采集的数据以及PLC主机相关寄存器的值,利用OPC向PLC写入各执行元件的动作指令,是整个测试软件系统的核心模块。

对于EM231模拟量模块采集到的模拟量信号,滤波处理后,再运算和比较。当压力或温度信号达到设定值时,系统发出相应的动作指令,控制变频器、继电器、电磁阀等元器件动作,实现空气管路的切换。

3.1.3 数据处理模块

数据处理模块主要负责对每次测试的操作人员、空压机信息、警报信息作记录,并将记录的信息保存至SQL Server 2005数据库系统中。同时,该模块还具备测试结果评价和报表生成的功能。

3.2 软件界面设计

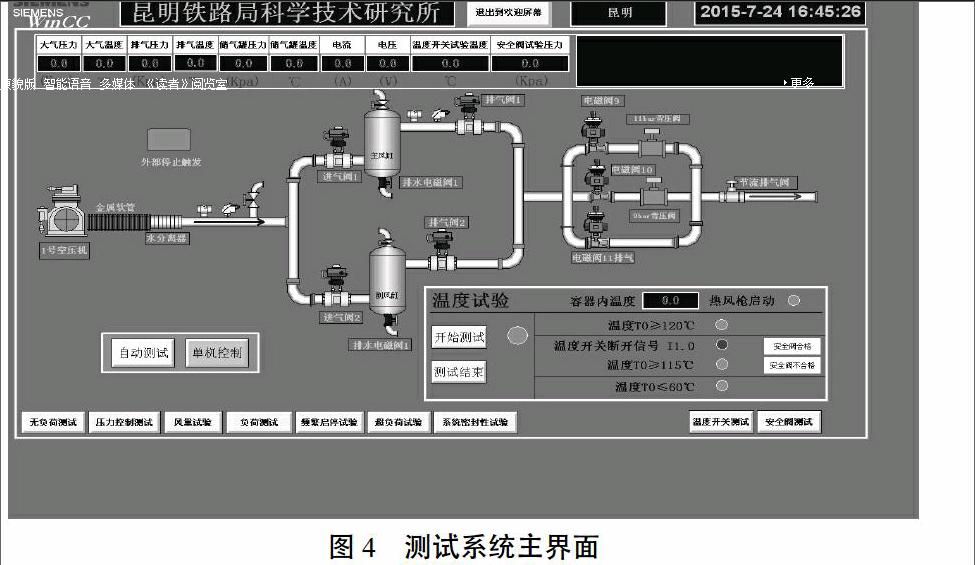

利用WinCC图形编辑器制作的软件主界面如图4所示。最上面是压力、温度等数据显示区和工作状态显示栏;中间是空气管路系统图,可直观地反映空气管路的实时工作状态,并且每个电磁阀、空压机都具有手动控制模式,可以单独控制,方便不定期地对每个元件进行在线检测;最下方是试验选择按钮和试验状态显示区,操作人员可以直接从试验状态显示区查看试验的进度和阶段性判断结果。

图4 测试系统主界面

4 结论

利用WinCC组态软件和西门子S7-200系列PLC开发了和谐机车用螺杆空压机测试系统。该系统功能完备,数据采集迅速、准确,控制确切、可靠,生成的报表简单明了。实践表明,采用该方案开发测控系统,具有开发周期短,系统柔性大,只要相应地设置组态软件就可以实现多种功能的优点。

参考文献

[1]王虹.机车、动车用空压机试验台自动控制部分设计[D].大连:大连交通大学,2009.

[2]高振强,车军.NPT5型空压机试验台的设计与开发[J].企业技术开发,2014(13).

[3]王建红,张俊.PLC、变频器在内燃机车空压机试验台改造中的应用[J].机车车辆工艺,2003(40).

[4]张芳玺,彭学院,张成兵.基于PLC的机车空压机性能测控系统研制[J].压缩机技术,2005(6).

[5]朱建军,陈玲玲,刘麒.组态软件WinCC应用教程[M].北京:中国电力出版社,2015.

〔编辑:刘晓芳〕