双托盘喷淋塔在石灰石-石膏湿法脱硫装置改造中的应用

2015-11-25梁晏萱

梁晏萱,苏 成

(华能重庆珞璜发电有限责任公司,重庆 402283)

双托盘喷淋塔在石灰石-石膏湿法脱硫装置改造中的应用

梁晏萱,苏 成

(华能重庆珞璜发电有限责任公司,重庆 402283)

分析了某电厂从日本三菱重工引进的我国第一套石灰石-石膏湿法烟气脱硫装置在使用中遇到的主要问题。介绍了该脱硫装置改造的技术方案、主要内容和改造效果。分析了双托盘喷淋塔的结构形式和特点。通过某电厂所使用的四种吸收塔在设计参数、结构形式、性能特点、可靠性、检修维护难易度等方面的对比,分析了双托盘喷淋塔在高效脱硫、协同除尘等方面的技术优势。

燃煤锅炉;烟气脱硫;吸收塔改造;双托盘;喷淋塔

2012年1月1日,《火电厂大气污染排放标准》(GB13223-2011)正式执行,进一步提高了火电机组SO2、烟尘的排放标准。根据国家环保部于2011年年底做出的预测,我国现役7.07亿千瓦火电机组中,将有94%、80%和90%的机组需要分别进行除尘器、脱硫和脱硝改造。

某电厂从日本三菱重工为一期2×360 MW机组引进了我国第一套烟气脱硫装置,该装置为我国火电厂烟气脱硫技术的发展做出了重要贡献。但是随着时间的推移,机组运行工况不断变化,而且国家环保标准进一步严格,原脱硫装置已难以满足新的排放要求,必须进行改造。2012年,该脱硫装置由格栅填料塔改造为双托盘喷淋塔,改造后脱硫率超过97.2%,其他指标均达到设计要求,取得预期的效果。

1 改造前的脱硫装置

某电厂一期2×360 MW整套发电设备从法国阿尔斯通公司成套引进,石灰石-石膏湿法烟气脱硫装置从日本三菱重工全套引进。一期1#、2#烟气脱硫装置分别于1991年和1992年随主机同步投入商业运行。吸收塔采用格栅填料塔,塔内负压运行(增压风机后置),设计燃煤含硫量为4.02%,ECR工况下处理烟气量1 087 200 Nm3/h,脱硫率≥95%,SO2排放浓度为500 mg/Nm3。

改造前的脱硫装置主要存在的问题表现在以下三个方面。

(1)格栅填料塔结垢堵塞

脱硫吸收塔采用的格栅填料塔为上世纪80年代早期的技术,未设置预洗涤塔。未经洗涤的烟气直接进入格栅塔后,格栅表面极易结垢堵塞。由于格栅填料塔的“气-液”传质过程基本是紧贴格栅孔内壁面进行,因此在格栅孔内壁面上,烟气与吸收液极易形成“干湿界面”,产生结垢。根据性能试验结果,吸收塔运行约一个大修周期(约5 000 h)后,增压风机的风量(调节风门全开状态)只能达到设计风量的70%,表明脱硫烟气系统的系统阻力特性因结垢堵塞发生了相当大的变化。

吸收塔入口烟气温度上升会大幅加剧格栅塔的结垢堵塞。实际运行中,由于锅炉排烟温度上升、GGH运行状况不佳,使得进入吸收塔的烟气温度由设计值的103 ℃升高到140~145 ℃,高温烟气与格栅表面过大的温度梯度加速了气相的传质动力和渗透力,使吸收液的水分在格栅孔内表面沸腾蒸发并迅速形成“干湿界面”,产生结垢。运行与检修实践表明,进入吸收塔的烟气温度越高,结垢堵塞程度也越严重,当烟气温度达到约130 ℃以上时,极易使软垢转换成硬垢,极端情况下,会发生严重的大面积结垢堵塞而被迫停运脱硫装置。

(2)机组实际烟气量高于设计值

ECR工况设计烟气量为1 087 200 Nm3/h,实际烟气量为1 300 000 Nm3/h。尽管日本三菱重工对增压风机的风量选择是按MCR工况选取,取值为1 170 000 Nm3/h,但仍然出力不够,无法接受机组ECR工况下100%进烟脱硫。

(3)原煤含硫量超设计值

近年来,由于煤炭市场变化,电厂燃煤含硫量居高不下,超过4.02%的设计值,甚至接近5%。脱硫装置入口烟气SO2含量接近13 000 mg/Nm3。

基于以上问题,按照工艺成熟、投资省、改造范围小、改造时间短的原则进行操作,改造沿用了石灰石-石膏湿法脱硫工艺,采取了原吸收塔拆除、新建双托盘喷淋塔的方式。

2 脱硫装置改造

2.1 改造范围简述

(1)烟气系统。将原有烟气系统全部拆除,新增2台动叶可调轴流风机、烟道及其配套设备等。

(2)吸收塔系统。原吸收塔系统全部拆除。吸收塔采用带双层多孔托盘的喷淋塔,吸收塔上部设置3层喷淋层,顶部设置2级屋脊式除雾器。原有浆液循环泵的4台利旧,另外8台由于扬程不满足要求而进行转速改造;新增氧化风机、吸收塔搅拌器以及吸收塔排出泵。

(3)石膏脱水系统。更换原有2台石膏旋流器,部分管道进行改造。

(4)石灰石浆液制备系统。更换原石灰石浆池搅拌器、石灰石浆液供给泵。

(5)工艺水系统。新增工艺水箱、除雾器冲洗水泵、脱水机工艺水增压泵。

(6)压缩空气系统。新增1台空压机。

(7)废水处理系统。新增废水旋流器。

吸收塔是脱硫装置的核心设备,它对于烟气脱硫装置的性能、可靠性、经济性均具有决定性的意义。带多孔托盘塔是B&W公司的专利技术,两层托盘可以进一步改善烟气污染物在吸收塔内的气-液传质条件,改善塔内浆液的pH值分布,提高吸收塔内流场均匀程度,大幅提高脱硫效率。本方案中,吸收塔采取逆流设计,布置2层托盘、3层交叉喷淋层,如图1所示。

图1 吸收塔内部结构示意图

烟气以一定的向下倾角进入吸收塔,烟气与低温浆液接触而冷却饱和,然后烟气向上运动穿过2层多孔托盘后与喷淋层喷出的浆液雾滴接触反应。由于托盘内存在一定的持液量,并且对烟气具有整流效果,因此,在吸收塔各个横截面上烟气与浆液接触反应非常充分有效,完全杜绝了“短路”逃逸现象。在液相中,硫的化合物与碳酸钙反应生成亚硫酸氢钙和亚硫酸钙,由设置在浆液池中的氧化空气系统鼓入强制氧化成为CaSO4,进而结晶成为石膏。石膏浆液经吸收塔排出泵抽至脱水系统进行处理。

吸收塔内部托盘、喷淋层、除雾器布置如图2所示。吸收塔总高度48.15 m,浆液存储区直径φ15.39 m,喷淋区直径φ13.1 m,采用玻璃鳞片树脂防腐。两个托盘的安装间距2.5 m,采用UNS S32205材质,开孔直径φ35 mm,开孔率39.3%。吸收塔上部安装3层交叉喷淋装置,喷淋层安装间距1.8 m,采用FRP材质管道,每层交叉喷淋装置上布置152个空心锥喷嘴(碳化硅),单个喷嘴流量为61.4 m3/h,喷嘴进口压头为82.74 kPa。在三层交叉喷淋层的上方预留一层喷淋层的安装位置,包括连接管口(接口用盲板封堵),预留喷淋层用于满足出口SO2浓度低于200 mg/Nm3的排放要求。本工程特别采用交叉喷淋方式,每2台循环泵对应一层喷淋层,改造前的7台浆液循环泵流量为4 670 m3/h,其中的2台完全利旧,分别对应吸收塔第一层交叉喷淋层;将2台扬程由22 m改造为24.2 m,分别对应吸收塔第二层交叉喷淋层;将2台扬程由22 m改造为26.2 m,分别对应吸收塔第三层交叉喷淋层;一台作为出口达到200 mg/Nm3时的备用泵,同时预留备用泵的基础。

图2 吸收塔吸收区内部结构图

氧化空气系统采用FRP管网式,设计氧硫比为4.0,管网没入深度为7.7 m,可将氧化空气均匀分布在吸收塔浆池内,提高强制氧化效果。

在喷淋层上部布置有两级屋脊式除雾器,设计出口烟气雾滴浓度≤75 mg/Nm3。净烟气通过除雾器后,流出吸收塔,经出口烟道排入烟囱。

2.3 改造后吸收塔的优化调整

(1)降低托盘开孔率

改造后试运行期间,电厂发现两层托盘持液量过低,造成烟气接触洗涤不充分,同时上层托盘对石灰石浆液溶解速率的提升不明显,对脱硫效率造成不良影响。通过均匀堵孔的方式将托盘开孔数量由55 024个降低至47 525个,开孔率降低至33.92%。

(3)定期清管。应根据管段输送的气质情况、管道的输送效率和输送压差,预测管道内黑粉沉积规律,确定合适的清管周期和工艺[9]。可暂定清管周期为1年,后期根据粉末量再调整,直到找到合适的清管周期。清管前可在黑粉易积聚位置打孔,确定黑粉积聚情况,选择合适的清管工艺。清管时应根据黑粉积聚量,循序渐进,多阶段多次清管,防止一次清出量过多,导致卡堵。同时,也要对上游伴生气输送管线开展清管作业,减少输往下游的黑粉量。

需要指出的是,特殊情况下,可以根据烟气流场数值模拟情况,对托盘采取不均匀堵孔来进一步改善烟气流场均匀性,提高脱硫效率。

(2)修正吸收塔运行液位

吸收塔设计运行液位19.5 m,浆液池直径15.3 m,浆池容积3 400 m3;吸收塔溢流管安装高度21.07 m,吸收塔入口烟道底部标高21.35 m。试运行期间,吸收塔溢流管频繁出现溢流现象。

分析认为,溢流原因在于设计方提供的液位计算公式未考虑氧化空气泡引起的虚高液位的影响。经过美国B&W公司模拟计算,在额定氧化空气流量、额定液位19.5 m时虚高的液位差最高可达2.06 m。为保证设备安全运行,将吸收塔运行液位调整至18.1 m。

2.4 改造效果

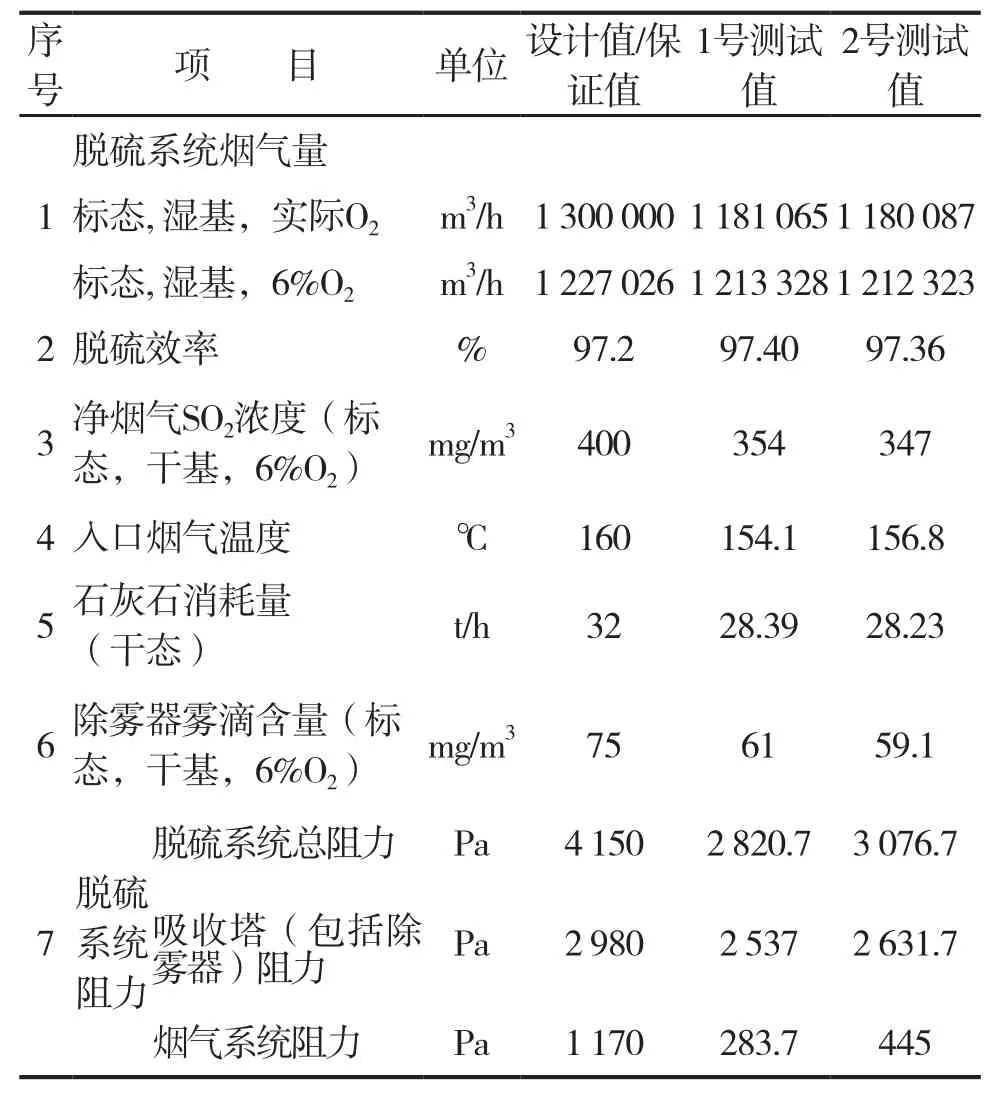

改造完成后,西安热工研究院于2013年12月完成了一期1#、2#机组性能试验,试验数据总结见表1。1#机组的脱硫效率达到了97.4%,净烟气SO2质量浓度为354 mg/m3(标、干6%O2), 2#机组的脱硫效率达到了97.36%,净烟气SO2质量浓度为347 mg/m3(标、干6%O2),完全达到了改造的预期效果。

表1 1#、2# FGD满负荷工况下的性能试验数据总结[3]

2.5 几种喷淋塔的技术特点分析

不同种类的吸收塔采用不同的吸收区设计,其结构差异较大,具有不同的技术特点和性能参数。表2中对某电厂一期2×360 MW机组格栅填料塔、双托盘喷淋塔,二期2×360 MW机组液柱塔,三期2×600 MW机组单托盘喷淋塔技术参数进行了对比。

表2 四种吸收塔技术参数对比表[4](100%BMCR工况)

(1)格栅填料塔。一般使用PP材质栅格作为填料,其比表面积大(43 m2/m3)[2],具有非常良好的气液接触条件。因而,即便它采用较小的吸收塔外形尺寸、较低的浆液循环量、较低的液气比、较低的吸收塔压降,也可获得较高的脱离效率。如表2所示,一期脱硫装置改造前的格栅塔相对液柱塔和喷淋塔来说,吸收塔压降最低,仅为1 100 Pa;液气比较低,为26;因此格栅塔可节约大量的增压风机功率和循环泵功率[3]。但是,由于格栅填料极易结垢,吸收塔阻力特性波动幅度较大,甚至可能危急锅炉稳定运行。因此,格栅塔技术逐渐被淘汰。

(2)液柱塔。液柱塔多采用双回路结构(顺流+逆流),塔内布置非常简洁,只设置一层喷淋层。喷嘴垂直向上,浆液喷射出来后形成约6.7 m高的液柱,液柱散落向下完全覆盖吸收塔的横截面,并洗涤去除烟气中的SO2。相对格栅塔和带托盘喷淋塔(1层或2层托盘)来说,液柱塔可以实现较高的烟气流速(超过6.4 m/s),较小的吸收塔尺寸,塔体投资较小;同时,液柱塔内部构件较少,塔内堵塞结构可能性相对较低,检修维护工作量较小。但是,它只有一层喷淋层,气液接触面积较小,因此,液柱塔必须通过极大的浆液循环量(液气比高达35.4),来实现较高的脱硫率。此项目液柱塔由日本三菱重工进行设计,由于设计失误,吸收塔浆液池容积非常小,循环浆液停留时间极短,仅为1.87 min。为弥补此问题,它配置了富余量非常大的氧化风机,其设计氧化空气量比双托盘喷淋塔多出78%。另外,由于液柱塔内气液接触反应区域单一,当任何一个喷嘴堵塞后,烟气将发生“短路”逃逸现象,因此液柱状态对脱硫性能影响较大。

(3)双托盘喷淋塔。双托盘喷淋塔由于气液接触充分、传质效果好,因此具有极高的单塔脱硫效率;在同等条件下,由于其浆液循环量最小,液气比为19.3,它可以节约大量循环泵功率;同时,由于其浆液循环停留时间高达7.21 min,因此,其氧化空气量最小。但是,由于两层托盘具有较大的烟气阻力,双托盘喷淋塔的阻力高达2 980 Pa;另外,双托盘喷淋塔内部构件多、喷嘴容易堵塞、托盘容易出现破损,其检修维护量也相对较大。

根据国内工程经验来看,双托盘喷淋塔可以实现单塔脱硫效率超过98.7%,其主要技术优势有以下五点。①加快石灰石浆液的溶解传质速率。在烟气脱硫过程中,SO2与石灰石浆液的反应主要包括传质和化学反应两个过程。相对而言,化学反应的速率远远快于传质速率。湿法脱硫中的传质过程一般用双膜理论来描述,其中,石灰石溶解传质过程相对更长,并且其溶解率和浆液中氢离子浓度成正比。对于双托盘喷淋塔,如果浆液池内的pH值是 5.5,其上层托盘内pH值约为4.0,此时,H+浓度比pH为5.5时高出31倍,因此,石灰石溶解传质速度比浆液池的快31倍。②延长液气接触时间。对中高硫煤机组,传统的喷淋空塔中,烟气与浆液的接触时间约3.5 s[5];而托盘可保持一定高度液膜,增加了烟气在吸收塔中的停留时间,单托盘上的浆液滞留时间为1.8 s,双托盘上的浆液滞留时间大约为3.5 s,与烟气接触的时间较喷淋空塔延长1倍。而且在托盘上保留3.5 s相当于在浆液池保留时间1.9 min。经过估算,对于双托盘喷淋塔,石灰石溶解过程中有 30%是在双托盘上完成的。③增加传质单元数(NTU),降低液气比(L/G)。双托盘比喷淋层提供了更有效的烟气与浆液接触方式。相对于喷淋空塔来说,每增加一层喷淋层可增加近50%NTU。托盘在吸收塔内的作用相当于25~30液气比数(L/G)。④优化流场分布。托盘产生的阻力使气体流量均匀地分布在塔截面,浆液与烟气的接触在整个吸收区域都被优化。⑤增强吸收塔去除烟尘能力。由于托盘内存在一定的持液量,烟气穿越托盘时,气液扰动剧烈,托盘呈现出类似于“沸腾”的状态,浆液对烟尘的洗涤捕集作用非常明显。

3 结论

双托盘喷淋塔具有气液接触充分、传质速率快、化学反应充分的特点,其液气比小、浆液循环量低,单塔可实现极高的脱硫效率。

本工程成功将双托盘喷淋塔应用到石灰石-石膏湿法烟气脱硫装置改造中,在脱硫入口烟气量为1 213 328 Nm3/h、SO2浓度为13 615 mg/Nm3情况下,实现的脱硫效率为97.4%,出口SO2浓度为354 mg/Nm3,达到了《火电厂大气污染排放标准》(GB13223-2011)的要求。同时,吸收塔内还预留了一层喷淋层的位置,为未来环保标准的提高留有改造空间。本改造工程的成功,为其他火电厂烟气脱硫装置改造提供参考和借鉴。

本工程双托盘的成功应用为脱硫增效改造提供了更广泛的技术选择空间,使得吸收塔的增效变得更简单易行。对于湿法脱硫装置的喷淋空塔,增加一层托盘省去增加一层喷淋层所必须增加的浆液循环泵及循环管道等组件,而且获得比增加一层喷淋层更好的传质效果。同时,还可以显著提高吸收塔对于烟尘的捕集效果,改善脱硫装置的协同除尘能力。

[1] 本书编委会.湿法烟气脱硫工艺技术全程控制指导手册[M].北京:中国电力出版社,2009.

[2] 龙辉,吕安龙.B&W公司烟气脱硫工艺的选择及湿法脱硫设计[J].吉林电力,2000,(4):22-25.

[3] 何根然.燃煤烟气脱硫脱硝技术标准实用手册[M].北京:中国科技文化出版社,2010.

A Study on the Application of the Double-pallet Spray Tower in the Renovation of the Limestone-gypsum Wet FGD Device

LIANG Yan-xuan,SU Cheng

(Chongqing Luohuang Power Generation Co., Ltd.of CHNG, Chongqing 402283,China)

This article analyzes the major problems of the first limestone-gypsum wet FGD device in China imported by a power plant from MHI Group.Besides,it introduces the technical scheme,the main contents and the renovating effect of its renovation as well as analyzing the structure and characteristics of the double-pallet spray tower.By comparing the design parameters,structures,characteristics of performance,reliability and degrees of difficulty of the overhaul and maintenance of four different absorption towers in the power plant,it also analyzes the technical advantages of the double-pallet spray tower such as its high efficiency in FGD and functionof auxiliary dust-removal.

coal-fired boiler;FGD;renovation of the absorption tower;double pallet;spray tower

X701

A

1008-8032(2015)05-0038-05

2015-02-06

该文获重庆市电机工程学会2014年学术年会优秀论文三等奖

梁晏萱(1981-),工程师,主要从事于火电厂烟气脱硫装置技术管理工作。