飞机壁板自动翻转吊挂的设计

2015-11-24朱朝晖

□ 朱朝晖

上海上飞飞机装备制造有限公司 上海 200231

飞机壁板自动翻转吊挂的设计

□ 朱朝晖

上海上飞飞机装备制造有限公司 上海 200231

针对飞机壁板下架或装配中需要不同的姿态,提出了一种自动翻转吊挂的设计方案,采用无线装置控制吊挂的旋转方向和速度,可以完成壁板在下架或装配过程中翻转及姿态调整作业。

飞机壁板 自动控制 翻转吊挂

大型装备制造业中,装配工艺水平相对其它机加工、焊接、涂装工艺较为落后。很多大型设备的总装过程均依靠人力和行车完成,对于工件的移动、翻转等装配过程中的必备步骤,很少有相应的设备去帮助实现[1]。

在现代飞机制造的装配工艺过程中,吊挂的使用越来越广泛,尤其是在飞机的部件总装过程中,吊挂对大部件的对接、翻转及姿态调整等工作,起着越来越重要的作用。吊挂的使用减少了大量采用对接车进行对接飞机各部件的繁杂环节,从而显著提高了工作效率,降低了工作强度[2]。

图1(a)所示为某型飞机地板梁专用吊运工装,功能单一;图1(b)所示为天津空客总装DEMAG行车,采用两台并列的吊机,通过控制飞机机身上的4个吊点,调整飞机机身的姿态并进行微调和吊运。这种形式适用于大部件的调整和吊运,造价比较高。

然而,在飞机壁板装配过程中,为满足壁板在不同

工位的装配铆接需求,需对壁板进行起吊、搬运以及各工位调整等姿态变化。传统的吊挂仅能满足单一功能,对多姿态工位的吊挂难以满足要求。

笔者设计了一种远程控制翻转吊挂装置[3],它不仅能实现起吊、运输等功能,还能在起吊过程中,对产品姿态进行有效地调整,实现产品翻转。同时,因为采用远程控制系统,可不受空间高度的限制。方案还采用可调节机构,可以满足不同长度的壁板进行有效姿态调整。

▲图1 吊挂工装

1 结构形式及功能

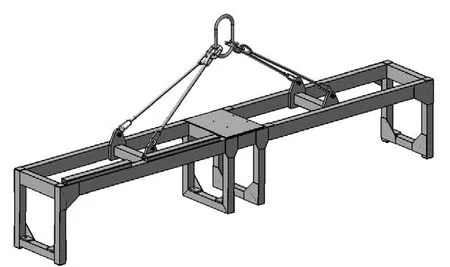

本翻转吊挂用于飞机壁板类部件在装配下架后进行翻转操作或安装时进行姿态调整,该吊挂主要有4部分组成:远程控制系统、框架组件 、旋转机构和吊带,如图2所示。

1.1 远程控制系统

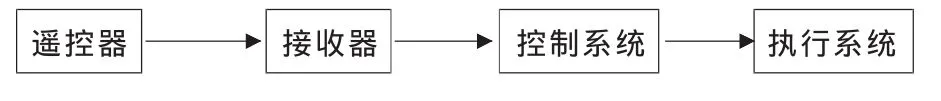

远程控制系统采用无线遥控方式,由遥控发射机、接收机构成,遥控发射机有启/停、正向/反向、快速/慢速和急停功能,将运行信号发送到接收机。接收机配备继电器输出控制变频器的启动、运转方向和运转速度,运转速度可以根据用户要求进行设置和限制,如图3所示。

1.2 框架

框架组件由吊索组件和支撑框架构成,吊索组件为翻转吊挂的起吊装置,支撑框架为翻转吊挂承载主体,如图4所示。吊索组件一端与行车连接,一端与支撑框架连接,支撑框架用于承载远程控制系统和旋转机构的安装,外部行车可以通过吊索组件对吊挂进行吊起或搬运。

1.3 旋转机构

如图5所示,旋转机构包括传动轴、滚轮、轴卡、驱动组件、轴承座和联轴器。传动轴与驱动组件连接,驱动组件是动力传输部件,带动传动轴旋转,滚轮通过键连接在传动轴上,轴卡限制滚轮轴向移动,轴承座支撑传动轴,同时保证传动轴无阻碍转动,联轴器用于连接两段传动轴,使其保证转速相同。对于不同的产品部件,产品吊挂点变化时,可以通过松动轴卡改变滚轮的位置,从而使吊带处于产品的起吊位置。

驱动组件主要由电机、支座、减速机、链轮、链条组成,减速机与传动轴通过链条来实现传动,远程控制系统发出的变频信号改变电机的转动方向和转速,从而改变传动轴的转动方向。

1.4 吊带

实现翻转功能主要在于滚轮与吊带之间的连接形式。两组滚轮与吊带采用反向相对缠绕,两根吊带的一端分别固定缠绕在两滚轮的槽口中,吊带的另一端与产品相连,滚轮转动时,吊带伸长或缩短,从而带动产品进行翻转,如图6所示。

▲图2 翻转吊挂装置

▲图3 远程控制系统简图

▲图4 框架组件

▲图5 旋转机构组成图

▲图6 吊带机构

2 设计分析

2.1 远程控制系统设计

为了便于操作,采用远程控制系统来控制吊挂的翻转。由遥控器发出控制信号,接收器收到指令后控制变频器按要求的模式运行,控制电机进行正反转及高低速翻转工件,如图7所示。

▲图7 系统控制简图

通过控制遥控器上的按键可以实现以下的操作。

(1)采用遥控方式控制,遥控器上带有启/停,正向/反向,快速/慢速和急停功能,将运行信号发送到接收器。

(2)接收器通过控制系统控制变频器的启动、运转方向和速度,速度可以根据用户要求进行设置和限制。

(3)变频器采用ABB的ACS355系列,采用多段恒速控制。

(4)电机刹车根据变频器启动和停止,同步进行。

(5)变频器会进行电机故障检测,声光报警器会及时揭示故障信息,提示用户进行检修。

2.2 框架受力状态分析

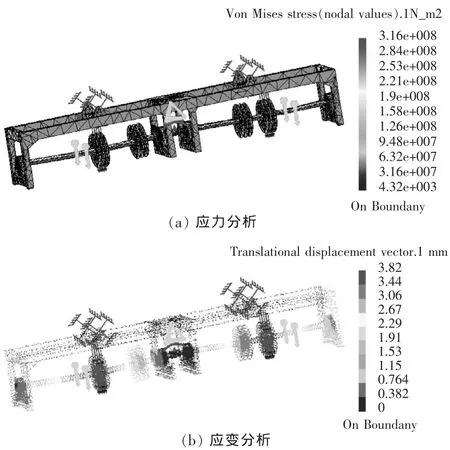

框架结构强度将直接影响吊挂的翻转功能。吊挂的骨架采用20钢或Q235-A.F的方管,转轴采用40Cr钢热处理。

吊挂的骨架和旋转组件按材料的屈服极限计算,安全系数大于2.5。图8所示为其应力和应变分析。吊装时滚轮的安全工作载荷为M=1 000 kg,g=9.8 m/s2,施加外力=2.5×M=2 500 kg。

从图8中可以看出,吊挂的变形主要发生在转轴上,因此选用合金钢40Cr热处理作为转轴材料,经CATIA有限元分析模块计算,材料的性能能够满足设计要求[4]。

2.3 驱动组件分析

▲图8 应力和应变分析

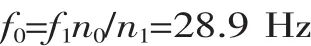

在翻转吊挂中,驱动组件的的功能主要是驱动产品的翻转。本吊挂设计要求最大翻转速度为8 m/min,速度均匀。滚轮采用电机控制,电机电源为380 V,频率为50 Hz。翻转速度为8 m/min,滚轮半径R为0.1 m,电源输入频率在f1=50 Hz情况下,电机通过减速器输出的转速为:n1=22 r/min。

吊挂翻转速度为:

吊挂翻转速度需求为V0=8 m/min。所以,传动轴的转速为:

因为电机转速与输入频率成正比,即:

电机的输入频率应为:

通过变频器来控制电机输入频率,可以改变电机的输入频率来控制翻转速度。

2.4 翻转状态分析

由于飞机壁板在下架或装配中需要不同的姿态,翻转吊挂可通过改变吊带的伸长或缩短来实现产品的翻转状态。如图9所示,本翻转吊挂可实现的翻转角度:0°<θ<±180°[5],此翻转角度能够满足产品在下架或装配过程中的各种姿态要求。

▲图9 产品翻转状态

3 总结

本文所研究的自动翻转吊挂为飞机壁板类部件的吊运及翻转提供了一种新思路,该翻转吊挂已经投入使用,满足了飞机壁板类部件翻转及姿态调整的需求,显著提高了工作效率,降低工作强度,节省了厂房空间。

[1]郑永强.焊接变位机型式与系列的论述[R].北京:中国焊接协会十五周年纪念文集,2002.

[2]薄超.谈现代飞机制造的装配工艺翻转吊挂 [J].工业技术,2012(24):109.

[3]郭福萍.翻转吊具[J].电机技术,2011(2):54-55.

[4]盛选禹.CATIA有限元分析命令详解与实例[M].北京:机械工业出版社,2005.

[5]段京燕,王志东.大推力氢氧发动机翻转工艺研究[J].航天制造技术,2011(2):55-57.

(编辑 丁 罡)

TH165;TP393

A

1000-4998(2015)06-0063-03

2014年12月