长距离柔性接口输水管道试压技术研究

2015-11-24杨毅

杨 毅

(安徽水安建设集团股份有限公司技术中心,合肥230601)

1 工程概况

加纳共和国凯蓬供水扩建工程位于特马市北部45km处的凯蓬沿海平原地区,是加纳最大的供水工程,可解决首都阿克拉市周边百万人口的用水问题,施工2标工程量主要包括:长2.7km的原水管道 (双管)和长39km的输水管道(均为DN1200 K9级球墨铸铁管),各类井室113座。其中,39km的输水管道远离水源地,可供输水管道试压用水的只有一条季节性河流,取水点距离输水管道遥远,水压试验用水十分困难。如果采用常规分段试压方法需预留40个试验段,用水车运水或者打深井取水,费用高昂,而且影响施工进度。

针对该工程长距离输水管道特点和试压难点,研制了专用装配式试压装置,试压用水量显著降低,解决了试压难题,同时将传统管道的铺设、试压间断施工转变为连续施工,缩短了工期,经济效益十分显著。

2 装配式试压技术原理及装置设计

2.1 装配式试压技术原理[1-2]

利用控制试压段安全压差及管道的自重、管道与土壤之间的摩擦力来抵消管道轴向压力,省去了大型靠背的制作与安装,利用检修阀门井两侧的拖拉墩提高安全系数,替代了以往的双靠背传统试压方法。

在输水管道的水压试验划分段位置使用装配式管道试压装置,将输水管道各个打压段通过连通管连为一体,待输水管道安装至合适水源位置时预留灌水接口。为减少用水量,可以按照3~5个试压段作为一个试验段。水压试验时采取整个试压管段一次性灌水、整个试压管段同步升压至最低试验压力,再按要求的试压段长度进行压力试验的方法。

试压过程中各相邻段互为后背,取消传统试压方法中的后背结构。具体的试压步骤:试压管段灌水后,通过多级加压泵将全部试压管段压力升至试压管段中最低工作压力,之后关闭按设计意图划分的各试压段之间的旁通阀,然后通过移送式一体化水压试验设备,逐段加压至各试压段的试验压力,完成各段试压工作。

传统的管道试压是间断进行的,与管道安装交替施工,即安装一个管段、试压一个管段,安装与试压往复循环。该技术是先安装管道,再试压,不需要间断安装管道,克服了通常长距离大口径输水管道因水压试验需间断施工带来的弊端,将管道间断施工转变为连续施工,省去了预留原土后背、再拆除后背的工序,减少施工干扰,加快了施工进度。

2.2 装配式试压装置设计

2.2.1 试压装置布置

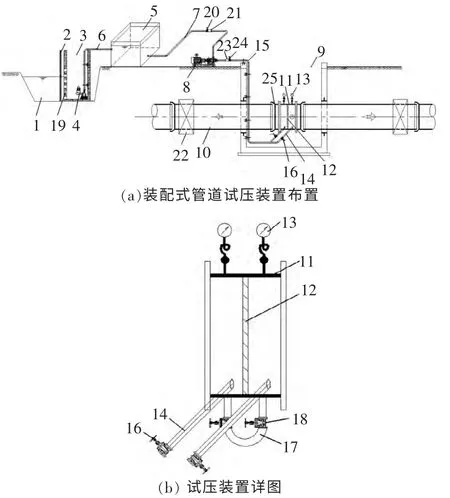

为便于试压装置的安装,通常在检修闸门、排气井等处布置装配式试压装置,如图1。

图1 装配式试压装置

2.2.2 试压装置长度和附件的确定原则

根据施工图及有关规范计算检修阀门、伸缩节、排气三通等管件、附件长度,然后按照管件、附件长度计算装配式管道试压装置长度。根据各试压段工作压力及试验压力确定各类型号管材、法兰、阀门等附件。

2.2.3 试压装置的具体设计

装配式试压装置使用钢管制作,其长度以能在其管段上布置连通管、压力表、支管、隔板及肋板、两端法兰等要求计算,一般以600~1000mm为宜。钢管管径与输水管道一致,钢管厚度不小于14mm,钢管两端焊接法兰,与输水管道连接。在钢管长度的中点位置的管内焊接隔板,将钢管分隔为不相通的两部分。隔板厚度不小于16mm,加焊2道30B工字钢肋板,起到对隔板的加强作用,确保试压时隔板的安全。在隔板的两侧焊接DN100旁通管,并调止回阀,作为两个试验段之间的沟通管道。试压装置如图2~图3。

图2 试压装置

图3 安装后试压装置

2.2.4 试压装置检测

装配式管道试压装置制作完毕后,对尺寸及焊接情况进行检测,对不符合要求的部位进行修正,合格后再进行水压试验。只有经水压试验合格后,方可作为试验装置使用。

2.3 安全性验算

为了保证装配式试压装置不因为两侧压差过大引起输水管道轴向移动,应严格控制钢隔板两侧压力差。试压之前必须根据管道埋深、埋置长度、土料、压实度等参数计算摩擦力,确定隔板压力差,确保试验安全。工程实践表明,一般情况下,钢隔板两侧压差通常控制在0.3MPa 内可以确保管道不移位,安全可靠[3]。

管道摩擦力按式(1)计算。

式中 F为单位长度管道与土壤间摩擦力(N/m);ρ为土壤密度(kg/m3);g为重力加速度(m/s2);μ为摩擦系数,一般取0.25~0.4;D外为管道外径,铸铁管近似取内径(m);h为管顶埋深(m)。

以该工程为例验算:ρ取1.7×103kg/m3;μ取0.3;h取2.0m;D外近似取1.2m。

F=πρgμD外(h+D外/2)=3.14×1.7×103×9.8×0.3×1.2×(2.0+1.2/2)≈48964N/m

紧邻装配式试压装置单根管段长6m,埋入回填土中长约5m,试压装置两端各一根管道,总长10m。

则:总摩擦力F总=48964×10=489640N

装配式试压装置隔板上的压力P=F总/(πD2/4)≈489640/(3.14×1.22/4)≈433156N/m=0.43MPa>0.3MPa,管道是安全的。以上计算没有考虑拖拉墩显著增大摩擦力的效果,因此,计算趋于保守,试压时管道的安全更加有保障。

3 试压工艺流程及试压技术

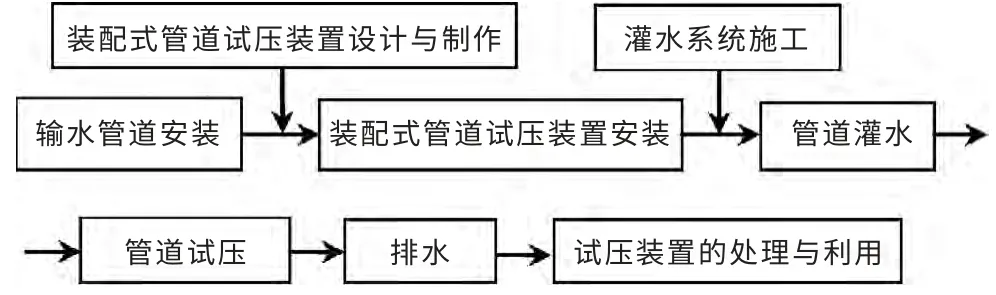

3.1 工艺流程图

试压工艺流程如图5。

图5 试压工艺流程

3.2 试压技术

3.2.1 输水管道安装

输水管道安装前与设计、监理等有关人员确定试压段的划分,确定各试压段的工作压力及试验压力,各试压段的划分尽量预留在检修阀门井及排气井位置。输水管道施工时严格按照施工规范要求,回填分层夯实,管顶覆土厚度达到设计要求,防止管道起拱[4]。

3.2.2 装配式管道试压装置安装

装配式管道试压装置制作经水压试验合格后与预留试验段同步安装,为了保证安装质量及提高效率,采用风炮安装螺栓,安装时注意螺栓位置,保证螺栓孔与水压试验后安装的阀门等附件的垂直度及平整度。

3.2.3 灌水系统施工

根据管道试压灌水量设计灌水系统,包括水池、过滤设施、抽水设备等。

浇筑水泵混凝土基础,当混凝土达到设计强度后安装灌水泵,然后连接管路、各类阀门、压力表等附件。

3.2.4 管道灌水

输水管道灌水前应检查下列内容:①输水管道覆土符合要求;②弯头、支墩处混凝土达到设计要求;③排水管路安装完毕。

在靠近水源部位预留的旁通阀安装灌水泵进行试压管道灌水。采用装配式管道试压装置进行压水试验,只需将准备试压的3~5段管道充满水即可,最大用水量仅为试压段管道内容积。试压管段试压合格后,即可将管内的水排至下一试管段,试压水可以重复利用,仅需补充少量试压水,与传统试压方法相比,显著减少了试压用水量。

3.2.5 管道试压

试验段管道内灌满水后,按施工规范要求充分浸泡。用试压泵将管内水压缓慢分级(每级0.1MPa)升压,在整体升压过程中先打开各试压段的管道试压装置旁通阀,在达到各段工作压力时关闭管道试压装置连通管闸阀。试压期间全过程巡查支墩、管身及接口有无漏水、损坏现象。若有漏水、损坏等异常现象时应停止升压,查明原因,采取修复或应对措施后再恢复升压。

在整体升压过程中要保持旁通阀、管道高点的排气阀全开启状态,泄水三通堵板全关闭状态。

为了保证管道试压装置不因为两侧压差过大引起轴向移动,应严格控制钢隔板两侧压力差,两侧压力差不应大于摩擦力(必须计算校核),一般情况下隔板两侧压差控制在0.3MPa内。

3.2.6 排水

在试压区间放空管三通口用盲板封堵,堵板预留闸阀,试验完成后将旁通阀打开,先均压后降压。压力降到零时打开放空阀进行组织排水。

3.2.7 试压装置的处理与利用

管道内试压水排完后,拆除管道试压装置中的隔断板、工字钢肋板、旁通管等附件,对旁通管三通口焊接封堵,防腐处理后再次安装,达到管道试压装置重复利用,降低施工成本。

4 试压工艺的改进效果[5]及效益分析

4.1 改进效果

(1)解决了管道安装因为试压段划分预留后背土、不能连续开挖管道沟槽的问题,保证了管道安装施工的连续性,缩短了工期。

(2)利用控制试压段安全压差及管道的自重、管道与土壤之间的摩擦力来抵消压力,省去了大型靠背的安装与制作,利用检修阀门井两侧的拖拉墩提高安全系数,替代了以往的双靠背传统试压方法。

(3)克服了水压试验过程中水源、地质、气象条件等不利影响因素,试压水循环利用,试压用水量较传统试压方法明显减少,在干旱、输水管道沿线水源不足地区尤为适用。

4.2 效益分析

4.2.1 经济效益

采用装配式试压装置进行水压试验,将通常影响水压试验的水源等各种因素降至最低,保障了施工的连续进行,显著地缩短了工期,降低了施工成本,同时省去了常规水压靠背的制作与安装成本。

4.2.2 社会效益

采用装配式试压装置很好地解决了大中型口径柔性接口输水管道的水压试验难题,消除了常规水压试验靠背工作坑对周围居民的交通影响及安全隐患,节约了宝贵的水资源,加快了施工进度,为工程的早日投产提供了可靠保障。

5 结语

采用装配式试压装置,不仅改变了传统管道试压方法,而且将传统的间断施工方法转变为连续施工,既方便了施工,简化了施工流程,又加快了施工进度。该技术将试压水量降至最低,在少雨缺水地区更能充分展示其显著的优点,该技术可为类似工程的应用提供借鉴。

[1]梁健生,陈红.河池市第五水厂输水管道试压方法的探讨[J].广西城镇建设,2007(4):45-46.

[2]刘涛,李元培,纪伟,等.长距离输水管线管道试压方法的探讨[J].科技创业家,2014(6):166.

[3]赵志刚,门亚琨,杨宝锐.直埋热水供热管道摩擦力计算探讨[J].煤气与热力,2011(9):15-17.

[4]石志学.球墨铸铁管在太平洋引供水工程中的应用[J].海河水利,2003(2):44-45.

[5]曹邦卿,韩建秀,孙昊.南阳市第四水厂输水管线工程设计[J].河南水利,2003(5):73-74.