甲醇合成工艺驰放气位置优化研究

2015-11-24李俊龙王丹丹郭绪强刘爱贤杨兰英姜兴剑冯长志

李俊龙, 王丹丹, 郭绪强, 刘爱贤, 杨兰英,姜兴剑, 冯长志, 周 丛

(1.中国石油大学(北京),北京 102249;2.神华包头煤化工有限责任公司,内蒙古包头 014010)

甲醇合成工艺驰放气位置优化研究

李俊龙1, 王丹丹1, 郭绪强1, 刘爱贤1, 杨兰英1,姜兴剑2, 冯长志2, 周 丛2

(1.中国石油大学(北京),北京 102249;2.神华包头煤化工有限责任公司,内蒙古包头 014010)

利用Aspen HYSYS流程模拟软件对英国DAVY公司串并联甲醇合成工艺进行稳态工艺过程模拟。采用平衡反应器,引入平衡温距表示反应过程与达到平衡的差距,对比驰放气释放的不同位置,对甲醇合成反应器进出口物流组成、粗甲醇质量流量、粗甲醇质量分数和循环气质量流量的影响。对比结果表明,优化驰放气的排放位置以后可以在保证粗甲醇产量的基础上降低循环气的质量流量,进而降低循环气压缩机功耗,改善甲醇合成系统的操作弹性,对实际生产过程起到指导作用,同时可以为后续新流程新工艺设计提供参考。

甲醇; 驰放气; Aspen Hysys; 循环气; 能耗

甲醇是重要的化工原料,在石油化工、生物化工以及能源、交通运输等行业均有广泛的应用,在国民经济中占有十分重要的地位[1]。目前,我国甲醇生产工艺构成比例是煤气化占51.86%,联醇占18.78%,天然气低压占15.85%,焦炉气转化占13.51%[2]。发展煤气化制合成气通过净化和调节碳氢比生产甲醇既符合我国“多煤少油”的能源结构,同时可以提高煤炭的利用率,增加附加值。特别是神华包头煤制烯烃工业示范装置平稳运行,作为煤制烯烃重要的中间过程,甲醇合成反应工艺特别是大型甲醇合成工艺受到越来越多的关注。

1 工艺流程及模型框架

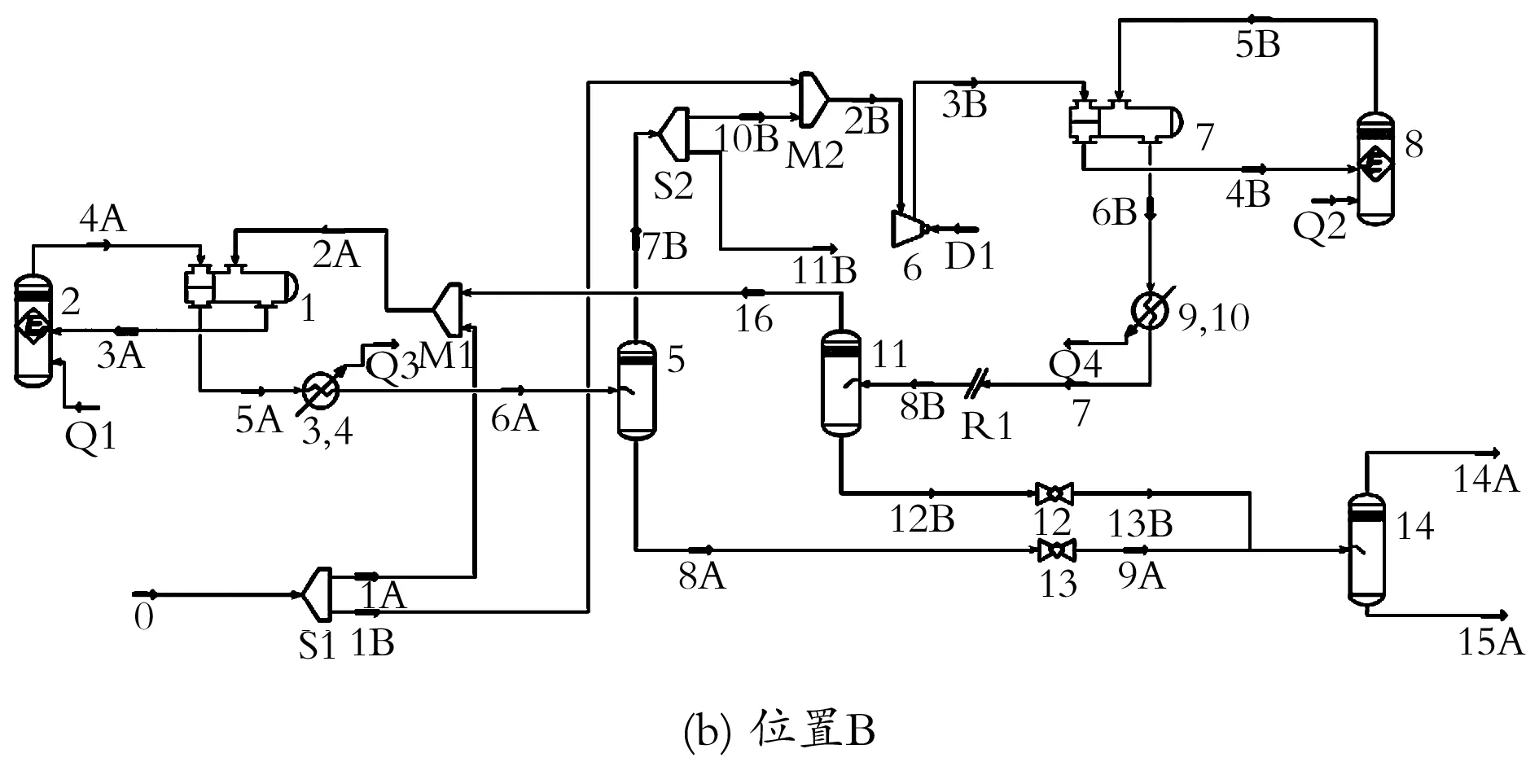

神华包头煤化工有限责任公司甲醇合成工艺采用英国DAVY公司的串并联耦合甲醇合成工艺,流程图如图1所示。

图1 甲醇合成反应流程示意图

Fig.1 Process schematic of methanol synthesis

新鲜合成气分成两股分别进入操作压力不同的1号和2号甲醇合成反应器。1号甲醇合成反应器出口物流经过热量回收后送入1号粗甲醇分离罐分离出液相粗甲醇产品。气相物流与另一股新鲜气混合后经过压缩进入2号甲醇合成反应器。 反应气体在2号甲醇合成反应器中反应过程与1号反应器类似,经过催化反应后的气相同样回收热量进入2号粗甲醇分离罐得到液相粗甲醇产品和气相未反应气体,未反应气体分成两股:一股作为循环,一股作为驰放气排出。在该流程中驰放气的采出位置为2号粗甲醇分离罐顶部,在模拟流程中将该驰放气采出位置标识为位置A。该甲醇合成工艺过程根据新鲜原料气进入不同,甲醇合成反应器可以看作是并联结构,同时一个甲醇合成反应器未反应的循环气进入另一个甲醇合成反应器,可以将该流程看作是串联结构,因此可以将该甲醇合成过程叫做串并联耦合甲醇合成反应器。

该甲醇合成系统串并联的结构可以根据催化剂不同活性,灵活周期调节新鲜原料气进入两个反应器的比例,从而保证甲醇合成反应器内部温度保持在规定范围内[3]。装置在运行过程中发现,2011年和2012年循环气的流量分别为770 t/h和867 t/h,而设计循环气流量为609 t/h,循环气实际流量高出设计值26.44%和42.36%。

通过对比两个甲醇合成反应器出口物流的组成模拟结果可以发现,在不同位置采出驰放气对甲醇合成反应器出口物流组成影响较小,说明进入粗甲醇分离罐的物流组成相近,同时由于分离的温度相同,可以说明1号粗甲醇分离罐顶部物料组成与2号粗甲醇分离罐顶部组成接近,在1号粗甲醇分离罐顶部采出驰放气与2号粗甲醇分离罐相比对甲醇的产量没有影响。而将驰放气的采出位置优化到1号粗甲醇分离罐的顶部,可以降低进入循环气压缩机中的循环气的流量,降低的量为驰放气流量,从而降低循环气循环气压缩机的能耗。而实际改造过程仅仅需要改动驰放气的位置便可以达到,不仅可以降低装置的能耗,同时对后续的设计工作可以提供一定的借鉴工作。

2 模拟工具与状态方程

2.1 模拟工具

HYSYS 是功能强大的过程模拟软件, 由加拿大HYPROTECH公司研发。模拟过程分稳态模拟与动态模拟两类, 用于过程与设备模拟、分析、设计、优化及开停车指导、动态仿真培训、设计先进控制系统等, 广泛应用于石油化工、电解质、制药、气体处理等相关领域[4]。王勇、李娟花等[5]利用HYSYS软件进行了天然气净化模拟计算,国内其他油气田脱硫装置的设计、分析和投产提供参考。李士富、韩志杰等[6]利用HYSYS给出了计算流程图并进行了液化流程计算和混合冷剂的初步筛选。郭峰[7]在对天然气净化工艺进行优化过程中采用该软件完成了详细的模拟计算。软件在其他行业还有广泛的应用[8-15]。

此外Aspen HTSYS V7.3版本可以借用Aspen Plus 强大的物性数据库,结合自身操作单元联立方程求解,整体序贯模块化,易于操作。

2.2 物性方程

本文利用该软件完成对串并联甲醇合成工艺流程过程的稳态模拟,模拟采用的物性方程为SRK方程。

Soave于1972年提出了Redilich-Kwong(简称RK方程)的改进形式:Soave-Redilich-Kwong方程(简称SRK方程)。SRK方程在保留了RK方程形式简单的基础上提高了计算气、液相逸度的精度[16]。SRK物性方程的形式为:

(1)

式中:p为压力,Pa;R为气体常数,J/(mol·K);T为温度,K;ν为摩尔体积,m3/mol;a(T)为温度函数;b为体积函数,其计算方法可以参考郭天民等[17]编著的多元气—液平衡和精馏。

SRK方程能够比较准确地预测纯物质的饱和蒸汽压,同时可以用于多元体系的汽-液相平衡计算,尤其适合烃类体系。

2.3 模拟过程

化工过程模拟软件Aspen HYSYS的模拟过程主要分为两个部分:第一部分是基础环境,即在基础环境中选择模拟过程所需要的所有组分、用于计算气液相物性的状态方程以及所涉及的相关化学反应;另一部分为模拟环境,根据流程图搭建甲醇合成工艺过程并输入相关的物流组成以及操作参数,最终完成模拟过程。研究为了保证对比结果的可信度,对比流程中仅仅改变驰放气位置而保持其它操作参数一致。

3 合成工艺过程模拟

3.1 原料气组成

合成气制甲醇原料气组成见表1[18]。

表1 合成气组成

新鲜合成气的温度为40 ℃,压力为7.5 MPa。

3.2 单元操作模拟

3.2.1 反应器模拟 选取平衡反应器模拟甲醇合成反应器,配合平衡温距表示反应与达到平衡的,平衡温距选取20 ℃。合成气制甲醇主反应有3个:

(2)

(3)

(4)

在反应器中选取反应(2)和(3)作为自由反应,设定的平衡温距为20 ℃[19]。低压甲醇合成反应器的进口温度为250 ℃,反应压力为7.5 MPa,出口温度为290 ℃,高压甲醇合成反应器的进口温度为250 ℃,出口温度为290 ℃,反应压力为8 MPa。通过调节移走反应热来控制反应器内部温度,控制指标为保证反应器内部温度低于290 ℃以防止出现甲烷化以及延长催化剂的使用寿命。

3.2.2 换热设备模拟 合成工艺换热主要包括3种:(1)工艺物流之间换热;(2)空气冷却器;(3)水冷冷却器。而为了达到简化流程的目的将流程中串联的空气冷却器和水冷冷却器合并采用冷凝器表示。

3.2.3 其他设备选择 粗甲醇分离罐、甲醇闪蒸罐、粗甲醇净化槽均用分离器替代。

3.3 结果与讨论

流程模拟首先在基础环境中选择流程涉及全部组分,在流体包中选择物性方程。在模拟环境中,根据设计流程以及各个操作单元在软件中相应的模型表示搭建稳态工艺流程,对比在不同位置释放驰放气对循环气流量、甲醇产量、合成反应器进出口组成的影响。

图2 驰放气不同位置甲醇合成模拟流程图

Fig.2 Simulation flow diagram of methanol synthesis with different exhausted gas positions

驰放气位置A驰放气的位置为2号粗甲醇分离罐的气相物流,同时也是目前工业运行中驰放气排放位置,相应地优化的驰放气采出位置B为1粗甲醇分离罐气相物流,为模拟优化的位置。

3.3.1 驰放气位置对进出口组成的影响 根据稳态模拟结果,选取甲醇合成工艺中低压甲醇合成反应器的进出口物流中主要反应组分的摩尔分率,对比两种放气位置对合成反应器的进出口物流组成影响,结果见表2。为了使模拟结果具有对比性,不同流程在保持其它操作条件不变的基础上,仅改变驰放气采出位置。具体工艺参数为:新鲜合成气进入高低压甲醇合成反应器的物质的量比为1∶4;低压反应器的进口温度250 ℃,反应压力为7.5 MPa,出口温度290 ℃;低压粗甲醇分离罐的分离温度为45 ℃;高压反应器进口温度250 ℃,反应压力为8.0 MPa,出口温度290 ℃;高压粗甲醇分离罐分离温度45 ℃。

表2 驰放气位置对低压甲醇合成反应器进出口物流组成的影响

由表2可知,在不同位置采出相同数量的驰放气,对甲醇合成反应系统中两反应器的进出口物流组成变化较小。因此,在不同位置去除驰放气对于两个反应器的反应深度基本不变。甲醇合成工艺过程能耗主要包括压缩机以及换热器两部分,合成系统在不同位置采出驰放气能量消耗对比如表3所示。由表3可知,串并联耦合甲醇合成工艺中,可以在不同位置采出驰放气并对比不同方案对系统能耗的影响(驰放气流量6 t/h),在1号粗甲醇分离罐顶部采出驰放气比2号粗甲醇分离罐顶部采出驰放气能耗低,可以确定位置A为较优驰放气采出位置。

3.3.2 驰放气位置对粗甲醇产量影响 考察了驰放气采出位置对甲醇合成工艺中甲醇合成反应器进出口物流组成影响的基础上进一步分析驰放气位置对甲醇合成工艺中粗甲醇产量的影响。

表3 不同驰放气位置下合成系统能耗

对比驰放气采出位置对甲醇合成反应器进出口组成影响的基础上,进一步考察驰放气采出位置对甲醇产量的影响。甲醇的产量是评价对工艺过程优化的一个标准,降低合成系统能耗不能以降低甲醇产量为代价,因此,表4对比了不同位置采出驰放气对粗甲醇产品质量流量的影响。由表4可知,在不同位置、不同驰放气流量下,粗甲醇的质量流量基本保持不变,因此说明在不同位置采出驰放气不会降低甲醇产量。可以从质量守恒角度分析原因,进入单元的质量流量为新鲜气的量保持不变。由表4可以看出,粗甲醇流量仅受到驰放气流量影响而与驰放气采出的位置无关,由此说明可以通过优化驰放气采出位置降低循环气流量的方法是可行的。

表4 驰放气位置对粗甲醇质量流量的影响

表5为驰放气位置对粗甲醇质量分数的影响。

表5 驰放气位置对粗甲醇质量分数的影响

由表5可知,在不同位置采出驰放气对甲醇合成工艺中粗甲醇质量分数影响较小。改变驰放气采

出位置不会影响甲醇的质量指标。其原因同样可以通过质量守恒解释,不同点在于质量守恒所分析的对象不是单个操作单元,而是整体甲醇合成单元。当进出合成单元的有效组分一定时,通过表1可以看出,在不同位置采出驰放气时,进出甲醇合成反应器的有效组分含量基本不变,说明有效组分转化率基本一致,最终导致粗甲醇产品中甲醇的质量分数变化较小。

3.3.3 驰放气位置对循环气流量影响 图3为不同采出位置对甲醇合成工艺中循环气质量流量的影响。

图3 驰放气不同位置对循环气质量流量影响

Fig.3 Mass flow of recycle gas with different exhausted gas positions

由图3可以看出,随着驰放气质量流量的提高,循环气质量流量逐渐降低,但在不同位置取出驰放气时,相同质量流量驰放气条件下,位置A所对应的循环气流量要比位置B低,说明在位置A时驰放气对惰性组分的调节效果更好。不同位置对循环气的调节效果随着驰放气流量的升高而降低。在1号粗甲醇分离罐采出驰放气可以有效降低循环气质量流量的原因为所采出的驰放气不与新鲜原料合并进入循环气压缩机压缩,因此可以直接降低循环气的质量流量。

4 结论

利用Aspen HYSYS流程模拟软件作为平台,采用软件提供的相关单元模块完成了甲醇合成串并联耦合稳态工艺过程模拟,引入平衡温距表示反应与达到平衡时的差距。在此基础上,对比了不同驰放气采出位置对反应器进出口物流组成、粗甲醇产量、粗甲醇中甲醇质量分数以及循环气的影响,得出了将驰放气的采出位置由原来的2号粗甲醇分离罐优化到1号粗甲醇分离罐,可以在不影响其它操作条件基础上降低循环量,进而降低系统的负荷,为以后的实际生产以及设计工作提供相关建议。

[1] 李峰.我国甲醇工业的发展与趋势分析[J]. 煤化工, 2013,164(1):7-12.

Li Feng. Analysis of development and trend of methanol industry in China[J].Coal Chemical Industry,2013,164(1):7-12.

[2] 徐京磐.我国甲醇形势及下游产品发展趋势分析[J].氮肥技术,2013,34(6):38-42.

Xu Jingpan. Methanol situation and development trend of down-stream products[J]. Nitrogenous Fertilizer Technology,2013,34(6):38-42.

[3] 李雪冰. 1800kt/a 甲醇装置合成催化剂运行总结[J].化工设计通讯,2013,39(6):58-62.

Li Xuebing. Operation summary of 1800kt/a methanol synthesis catalyst[J]. Chemical Engineering Design Communications,2013,39(6):58-62.

[4] 贺雷. HYSYS过程模拟软件在空分设备操作中的应用[J].深冷技术,2005(6):45-47.

He Lei. Application of process simulation software HYSYS in air separation unit[J]. Cryogenic Technology,2005(6):45-47.

[5] 王勇,李娟花,张玉玺.应用HYSYS软件的天然气净化工艺模拟计算研究[J].石油工程建设,2014,40(1):54-56;60.

Wang Yong, Li Juanhua, Zhang Yuxi, et al. Simulation research of natural gas purification process by using software HYSYS [J]. Petroleum Engineering Construction,2014,40(1):54-56;60.

[6] 李士富,韩志杰. 基本负荷型天然气液化HYSYS软件计算(一)[J].石油与天然气化工, 2009,38(4):271-274;283.

Li Shifu, Han Zhijie. Computation with HYSYS software for basic-load natural gas liquidation I[J]. Chemical Engineering of Oil & Gas,2009,38(4):271-274;283.

[7] 郭峰. HYSYS软件在酸性天然气净化中的应用[J].石油规划设计,2006,17(6):45-46.

Guo Feng. Application of HYSYS software in acidic gas purification[J]. Petroleum Planning & Engineering,2006,17(6):45-46.

[8] 李士富,呼延念超,李亚萍.调峰型天然气液化HYSYS软件模型[J].石油与天然气化工,2010,39(1):1-2;10.

Li Shifu, Huyan Nianchao, Li Yaping. HYSYS software model for variable-load natural gas liquefaction processes[J]. Chemical Engineering of Oil & Gas,2010,39(1):1-2;10.

[9] 曹虎,黄世勇,王富丽,等. HYSYS软件模拟克劳斯法硫磺回收工艺[J].化工技术与开发,2014,43(6):71-74.

Cao Hu, Huang Shiyong, Wang Fuli, et al. Simulation of claus sulfur recovery process using HYSYS software [J]. Technology & Development of Chemical Industry,2014,43(6):71-74.

[10] 陈轶光.基于HYSYS软件空分系统流程的理论研究[J].深冷技术,2012(2):27-31.

Chen Yiguang. Theoretical approach to technical process of HYSYS software based air separation system[J]. Cryogenic Technology,2012(2):27-31.

[11] 冯海春.Hysys软件在分析精丙烯硫化物来源中的应用[J].炼油设计,2002,32(10):32-35.

Feng Haichun. Application of HYSYS software in analyzing sulfide source in fine propene[J]. Petroleum Refinery Engineering,2002,32(10):32-35.

[12] 李尹建,陈玉梅. HYSYS软件在锅炉房系统设计中的应用[J].天然气与石油,2012,30(6):78-80.

Li Yinjian, Chen Yumei. Application of HYSYS software in boiler plant system design[J]. Natural Gas and Oil,2012,30(6):78-80.

[13] 皮红梅,董晓燕,王红梅. HYSYS软件在芳烃装置上的应用[J]. 化学工业与工程,2005,22(1):77-79.

Pi Hongmei, Dong Xiaoyan, Wang Hongmei. Application of HYSYS in arene[J]. Chemical Industry and Engineering,2005,22(1):77-79.

[14] 李士富,王曰燕,王勇.山西沁水煤层气液化HYSYS软件计算模型[J].天然气与石油,2010,28(4):22-25.

Li Shifu, Wang Yueyan, Wang Yong. HYSYS computation model for Shanxi Qinshui coal seam gas liquefaction [J]. Natural Gas and Oil,2010,28(4):22-25.

[15] 刘家洪,周平.浅析HYSYS软件在三甘醇脱水工艺设计中的应用[J].天然气与石油,2000,18(1):18-20.

Liu Jiahong, Zhou Ping. Elementary analysis of application of HYSYS software in TEG dehydration processing design[J]. Natural Gas and Oil,2000,18(1):18-20.

[16] Soave G. Equilibrium constants (are obtained) from a modified redlich-kwong equation of state[J]. Chemical Engineering Science, 1972, 27(6):1197-1203.

[17] 郭天民.多元气—液平衡和精馏[M].北京:石油工业出版社,2002:38-40.

[18] 应卫勇,张海涛,马宏方.管壳外冷-绝热复合式甲醇合成反应器的应用[J].化工进展, 2009,28(S1):419-422.

Ying Weiyong, Zhang Haitao, Ma Hongfang, et al. Tube-shell type of adiabatic methanol converters application[J]. Chemical Industry and Engineering Progress, 2009,28(S1):419-422.

[19] 唐宏青.现代煤化工新技术[M]. 北京:化学工业出版社, 2009.

(编辑 宋官龙)

Simulation Optimization of Exhausted Gas Position in Methanol Synthesis Process

Li Junlong1, Wang Dandan1, Guo Xuqiang1, Liu Aixian1, Yang Lanying1,Jiang Xingjian2, Feng Changzhi2, Zhou Cong2

(1.ChinaUniversityofPetroleum(Beijing),Beijing102249,China;2.ShenhuaBaotouCoalChemicalCo.,Ltd.,BaotouInnerMongolia014010,China)

Process simulation software Aspen HYSYS was used to establish British DAVY series-parallel methanol synthesis upon steady state process in this study. A concept of equilibrium temperature interval was used to show the distance to equilibrium state in the model of equilibrium reactor. According to the contrast results of influence of exhausted gas positions on inlet gas and outlet gas mole fraction of methanol syntheses reactors, mass flow of crude methanol, mass fraction of crude methanol and recycle gas mass flow, different exhausted gas positions were proposed. Mass flow of recycle gas could be reduced at a lower value with this new exhausted gas position, which could widen the operation flexibility of methanol synthesis process. It could play a direct role in the actual production as well as design of following new process.

Methanol; Exhausted gas; Aspen HYSYS; Recycle gas; Energy consumption

1006-396X(2015)04-0007-06

2015-05-12

2015-05-27

国家科技部973项目“绿色低碳导向的高效炼油过程基础研究”子课题“炼油过程低碳产品高效分离与精制”(2012CB215005);国家自然科学基金项目“基于可再生、生物型促进剂的绿色高效水合分离实验及机理研究”(21306226)。

李俊龙(1986-),男,博士研究生,从事煤制烯烃、煤制甲醇等煤化工研究;E-mail:lijunlongjiayou@163.com。

郭绪强(1963-),博士,教授,博士生导师,从事煤化工及高压流体相平衡等研究;E-mail:guoxq@cup.edu.cn。

TE664; TQ536.9

A

10.3969/j.issn.1006-396X.2015.04.002