高速铁路动车段试车线列控系统设计方案研究

2015-11-24项守宽

项守宽

(中铁第四勘察设计院集团有限公司,武汉 430063)

高速铁路动车段试车线列控系统设计方案研究

项守宽

(中铁第四勘察设计院集团有限公司,武汉 430063)

在目前尚未制订高速铁路动车段试车线列控系统技术标准的情况下,研究分析我国高速铁路动车段试车线动车组列控车载设备的测试需求,针对车载设备主要功能(包括列控模式切换、列控等级转换、临时限速、车载与RBC仿真系统建立连接和无线通信会话、RBC切换、轨道电路信息接收、应答器信息接收、自动过分相、测速测距、常用制动、紧急制动等)进行测试流程及试车场景设计,在此基础上研究试车线列控系统设备组成,提出高速铁路动车段试车线列控系统设计方案,达到动车组在试车线上往返运行一次即可实现对列控车载设备性能全面测试的目标。

高速铁路;动车段;试车线;列控系统;设计

1 概述

随着越来越多高速铁路陆续建成通车,北京、上海、武汉及广州四大动车段担当着极其繁重的动车组检修测试任务。动车段设备设施除应满足动车组维修作业功能外,还应具备司乘、电务、客服、地勤司机等管理功能和相应的培训功能、动车组维修后的全面调试功能。在动车段内建设专门的试车线,以满足动车组维修后所需进行的牵引、制动和列控系统等试验要求。

按照正常程序,维修后的动车组车载设备需要在动车段内进行低速运行验证测试,然后再安排到高速铁路正线区间进行高速运行试验。目前各动车段试车线上均未配置用于车载设备验证的列控系统,维修后的动车组车载设备接口功能在出库前不能得到有效的验证测试,经常造成动车组出库后在高速铁路正线区间上进行高速试验时出现车载设备接口故障,影响试车作业效率。因此,迫切需要在试车线上配置先进的静态及动态测试设备,对动车组进行出库前规范化测试,为动车组出库后能够顺利进行高速运行试验做好准备。

有学者对动车段试车线信号列控系统方案已经开展了一些研究,但这些研究的系统性和深度不够,实用性不强。例如,有的研究未涉及到CTCS-3级列控系统车载设备的测试[1],有的未提供车载ATP测速测距误差的有效测试手段,不具备车载设备等级转换和自动过分相等重要接口的测试功能,不满足动车组车载设备的接口测试需求[2]。与动车段试车线地面配套的信号列控系统的技术标准、相关配套设备和技术方案有待研究。

本文研究动车段试车线列控系统设计方案,力求系统全面,旨在指导相关工程设计,并作为相关技术标准的制定和配套系统的研发参考。

2 高速铁路动车段试车线列控系统功能需求分析

2.1 测试内容的选择原则

通过对和谐号CRH3、CRH2动车组列车车载设备的硬件组成、功能、工作模式的分析,概括出需要而且能够在有限长度的试车线上进行动态测试的项目,为返段维修后的动车组提供运行试验服务。

2.1.1 检测车载主机的工作状态

车载主机包括车载主控单元、测速测距单元、应答器信息接收单元、无线传输单元、轨道电路信息读取器、司法/数据记录单元、列车接口单元等7个部分[3-5]。

鉴于车载设备软件系经有关部门批准后正式发布,因此,动车段试车线上不需要专门检测车载设备主机软件、车载及各外部接口软件的逻辑错误。

2.1.2 检测车载主机与车载设备外部接口

(1)列车接口:车载设备输入信号包括驾驶台激活状态、方向手柄位置、最大常用制动反馈、紧急制动反馈、休眠信号、牵引手柄位置、制动手柄位置。车载设备输出信号包括紧急制动、最大常用制动、常用制动4级、常用制动1级、切除牵引、过分相命令、过分相选择(选择GFX或ATP控制过分相)。

(2)电源接口:动车组向车载设备提供工作电源。

(3)动态监测设备接口:动态监测设备(DMS)可与车载设备司法记录器(JRU)或记录单元接口,实现车载设备相关信息向地面的实时传输。

2.1.3 检测车载外围设备状态

(1)人机界面单元。

(2)速度传感器。

(3)应答器接收天线。

(4)GSM-R(铁路综合数字移动通信系统)天线。

(5)TCR(轨道电路信息接收)天线。

2.2 测试内容

可以通过下述测试内容,检测车载主机的工作状态、车载主机与车载设备外部接口、车载外围设备状态。

(1)进行C0及C2低频信息码接收及行车反应测试。因线路长度限制,动车段试车线上仅对红黄(HU)、黄(U)、绿黄(LU)、绿(L)码的接收和行车反应进行测试。

(2)车载设备与外围设备接口功能测试,包括与应答器信息接收天线、TCR天线、GSM-R天线接口功能。

(3)车载设备和动车之间接口功能测试,包括车载设备根据接收的报文信息给动车组发出各种相应的行车指令(运行、自动过分相、常用制动、紧急制动)。

(4)测速测距及定位功能测试。

(5)C0/C2等级转换功能测试及C2/C3等级转换功能测试。

(6)临时限速(TSR)功能测试。PS(部分监控)和FS(完全监控)模式下,接收处理TSR(临时限速)信息,可用于速度监控。

(7)CTCS-2级部分监控和完全监控模式测试,包括部分监控和完全监控模式之间自动转换功能。

(8)应答器报文错误或报文丢失后处理功能测试。

(9)车载设备与GSM-R会话功能测试。

(10) RBC(无线闭塞中心)切换功能测试。

3 高速铁路动车段试车线列控系统设计方案

3.1 总体试车流程

根据各项测试内容和列车运行时的常规操作步骤,制定C2及C3级试车流程。

3.1.1 C2级试车流程

司机牵车至试车线一端→向值班员请求试车,向车站联锁系统取得试车线的试车使用权→司机启动动车,设定CTCS等级为C2级→进行部分监控转完全监控、临时限速、定位、自动过分相、C2转C0(CTCS-0)、C0转C2、测速、测距、常用制动、紧急制动、精确停车等功能测试→司机关闭驾驶台,换端试验→试车结束,交还试车线使用权给车站联锁系统。

3.1.2 C3级试车流程

开启两套仿真RBC系统→司机牵车至试车线一端→向值班员请求试车,向车站联锁系统取得试车线的试车使用权→司机启动动车,设定CTCS等级为C3级→进行车载呼叫RBC、车载与RBC仿真系统建立连接和无线通信会话→进行目视模式运行、向RBC仿真系统发送位置报告→由RBC向列车发送临时限速、线路速度、线路坡度、移动授权信息→车载以FS模式运行、测速、测距→控制台通过RBC下令C3转C2、C2转C3→控制台通过RBC下令RBC1/RBC2切换→控制台通过RBC下令自动过分相→尽头精准停车→断开无线通信会话→司机关闭驾驶台,换端试验→试车结束,交还试车线使用权给车站联锁系统。

3.2 试车场景设计

分别根据C2、C3级试车流程和试车线地面列控系统设备配置方案,设计具体的试车方案。根据不同的试车场景,在试车控制台上设计对应的人机界面,包括按钮、表示灯、文字及语音提示等。试车场景设计受车地列控设备之间的信息交互通信方式、作用时间及作用距离等关键因素的影响。根据当前高速铁路列控系统技术规范和应用原则,结合具体分析试车线的实际情况,将测试项目进行有机的组合。目标是让动态测试作业实现标准化、规范化、便捷化,对车载ATP设备状态及性能测试的系统化,充分保证动车组的运营安全。

CTCS-2级和CTCS-3级测试场景可分别设计,分步实施。

3.2.1 CTCS-2级试车场景设计

试车线信号设备布置示意见图1。

图1 试车线信号设备布置示意

正向为SG1区段→SG2区段→SG3区段→SG4区段,反向从SG4往SG1方向。

试车场景应该包括轨道电路低频码接收、应答器报文接收、车载监控工作模式、测速、测距、临时限速、自动过分相、C0/C2等级转换、常用制动、紧急制动等功能组合测试。试车线信号设备按双向对称方式布置,列车往返运行可以测试双端车载设备性能。

3.2.2 CTCS-3级试车场景设计

图2 试车线列控系统结构

正向为SG1区段→SG2区段→SG3区段→SG4区段,反向从SG4往SG1方向。

试车场景应该包括RBC连接、行车许可的接收、应答器报文接收、C2/C3等级转换、车载监控工作模式、测速、测距、临时限速、自动过分相、RBC切换、常用制动、紧急制动等功能组合测试。列车往返运行测试双端车载设备状态。

上述试车场景为综合试车场景。系统应该具备用户自行组合试车场景的功能,动车组在试车线上运行一次可以测试车载设备的某项或某几项特定功能。

3.3 系统结构及功能设计3.3.1 系统构成

根据试车线列控系统的功能需求,试车线试车控制室内设置试车控制台、控制计算机,采集及驱动电路,室外设置无源应答器组、区间停车标志牌、里程位置校准标、分相区断电标、临时限速标、常用制动标、紧急制动标。

在有GSM-R无线通信网络覆盖的条件下,考虑配置仿真RBC系统,并设计相关接口。仿真RBC、试车控制台之间的信息利用安全数据网传输。试车线列控系统结构见图2

3.3.2 试车控制台

设在车站运转室内,由试车控制台计算机和接口电路组成。

试车线操作台设计原则:负责试车指令的下达,显示试车线状态信息。设计人机交互接口、与车站联锁系统及仿真RBC系统接口。试车值班员的按钮操作指令发送到车站联锁系统和仿真RBC系统。采用CRT+鼠标操作方式。完成显示、操作和驱动功能。值班员操作按钮及各类表示灯布置在显示屏上。

3.3.3 仿真RBC系统

仿真RBC系统的技术标准参照《无线闭塞中心(RBC)技术规范(暂行)》(铁运[2012]212号)执行[6]。

(1)仿真RBC系统功能

仿真RBC总体功能:用于测试车载ATP设备的CTCS-3级相关功能。根据试车控制台提供的信息,生成列车行车许可等控制信息,并通过无线通信方式发送给车载设备,以控制列车的安全追踪运行。

(2)仿真RBC系统组成

为了测试车载设备的RBC切换功能,本项目设2套仿真RBC系统,仅编号、IP地址及电话号码不同,其软件及数据完全相同。试车值班员和司机通过对话后,通过试车控制台下达C2/3等级转换、临时限速、RBC切换指令给2套仿真RBC设备,再由2套RBC中属于前台工作的一台RBC发送报文至动车组车载ATP设备。

单台RBC设备由仿真RBC主机、RBC接口单元、GSM-R接口单元组成。

临时限速命令的下达参照执行《临时限速服务器技术规范(暂行)》(铁运[2012]213号)[7]。

(3)GSM-R无线网络设备

根据动车段试车线区域GSM-R无线网络覆盖范围确定是否增加通信基站设备。由于动车段内试车线一般较短,任何通信中断都会严重影响试车作业,因此,试车线的站场范围应在一个无线移动业务交换中心(MSC)服务区内,试车线上不能存在MSC的切换区域。

(4)低频码编制子系统

采用ZPW-2000A型电码化设备,每个轨道区段配置主用1套+备用1套发码设备。设计双向发码电路。根据列车运行方向和轨道区段占用情况编码。

试车线SG1、SG2、SG3、SG4四个轨道区段的载频为1700-1、2300-1、1700-2、2300-2。试车线4个轨道区段低频信息码序为L、LU、U、HU,码序根据试验列车的运行方向动态进行升级或降级排序。

3.3.4 测速测距设备及误差分析

车载设备的测速组合通常采用车轮速度传感器和雷达速度传感器,单个速度传感器故障不影响车载设备安全运用。车载设备在检测到双套测速设备故障时,会输出制动并向DMI输出故障报警信息。ATP(列车超速防护系统)设备的距离速度测试通过记录观察DMI(驾驶室显示屏)的显示速度,同时对比该时刻的标准速度(利用专用便携式GPS测速测距设备),并计算差值判断是否满足车载ATP设备如下指标:

(1)列车速度不高于30 km/h时,测速误差不大于2 km/h;

(2)列车速度高于30 km/h时,测速误差不大于2%;

(3)测距误差不大于2%。

3.3.5 信号机、应答器、停车标志牌及其他试验标志牌

试车线室外设置无源应答器组、停车标志牌、里程位置校准标、分相区断电标、临时限速标、常用制动标、紧急制动标。

要求动车组在试车线上往返运行一次能完成对双端车载设备的测试,试车线信号设备布置平面按双方向对称形式设计。

所有标志牌均设于上、下行双向运行时司机室的线路左侧地面,要求标牌采用反光材料。不同用途的标志牌采用不同的颜色。

3.3.6 试车线应答器的布置方案

(1)试车线设无源应答器组

模拟动车组列车从一端尽头轨道区段出发,行驶至另一端轨道区段后,再返回出发的轨道区段内。要求在动车组运行试验过程中,测试其出发时由部分监控转完全监控模式、定位列车位置、测速测距、临时限速、列控等级转换、列控自动过分相、模拟进站停车、常用制动、紧急制动等功能[8-12],根据本试车方案需求,设置无源应答器组。

(2)试车线两端的两个区段中间位置设虚拟站台,模拟尽头车站。股道靠近尽头的一端设置绝对停车报文应答器组。

(3)C0→C2、C2→C0等级转换预告应答器组至执行应答器组间距要求大于5 s的走行距离。

(4)分相区的预告应答器组必须有2组,第一预告应答器组至分相区的起点的距离应不小于10 s的走行距离。

(5)用于C2→C3列控等级转换的呼叫连接、预告、执行应答器组的布置执行现行规范。

(6) C3→C2列控等级转换为了防止C3、C2在转换点存在速差而引起紧急制动,需增加预告应答器组。

(7)应答器报文编制原则执行现行规范[9,10]。

3.4 允许速度的选择

(1)试车线最高列控允许速度的选择

由于试车线线路较短,运行的动车组列车为被测试列车,为确保试车安全,宜采用较低速度运行,SG1及SG4拟采用的允许速度为45 km/h,SG2、SG3拟采用的最高列控允许速度为60 km/h。如果试车线足够长,可根据理论计算结果适当提高最高列控允许速度。

(2)临时限速值的选择

鉴于试车线最高列控允许速度值规定为60 km/h,只能采用45 km/h速度作为临时限速值。

3.5 试车线授权

(1)联锁系统配套修改

在试车线所在车站的既有联锁系统上增加试车进路的控制及状态显示,增加与试车控制台接口。接收并处理试车控制台的指令,同时采集轨道继电器、方向继电器、同意试车等继电器接点状态显示到显示屏上。

试车线取得试车权后,根据作业需要办理试车进路。通过与仿真RBC系统之间接口,将进路状态信息传送至仿真RBC系统,,通过与试车控制台之间的接口,将同意试车和试车线状态信息传给试车控制台。

同意试车后,按照进路方向和轨道电路状态进行低频信息码的编制。

(2)试车线授权方案

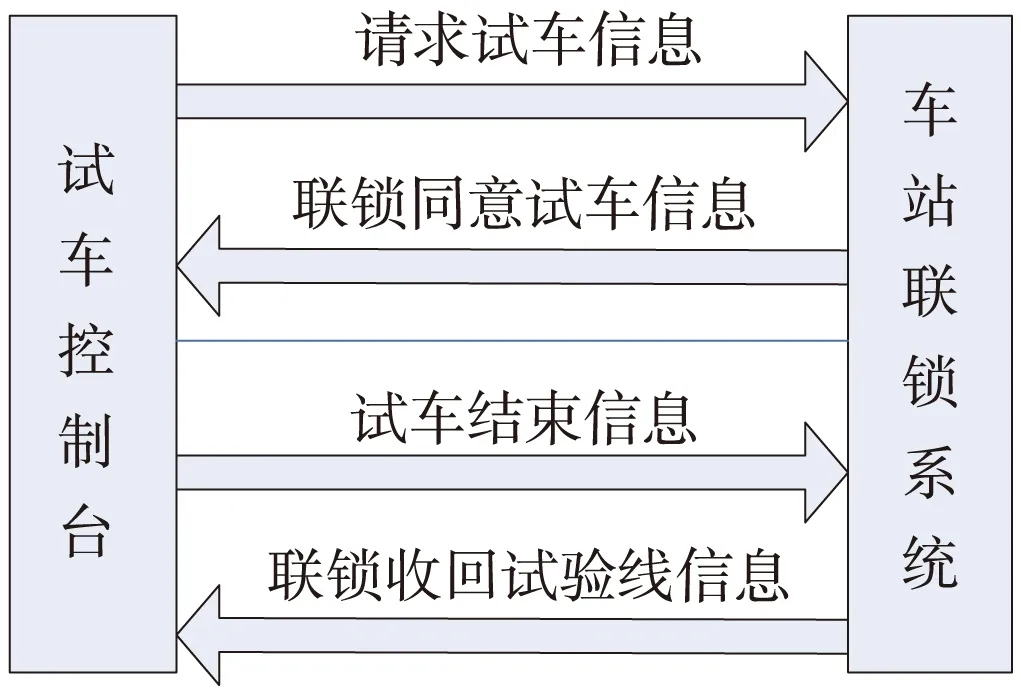

通过试车控制台和车站联锁之间的接口传输请求试车、同意试车、试车结束、联锁收回试车线控制权等信息。

试验线授权逻辑关系见图3。

图3 试车线授权逻辑关系

4 结语

综上所述,高速铁路动车段试车线信号列控系统设计方案研究是在目前尚未制定技术标准的情况下进行的,该研究主要包括以下几个部分。

(1)分析列控车载设备的组成及接口功能,选择确定CTCS-2、CTCS-3级列控车载设备相关的测试内容。

(2)制定合理的CTCS-2、CTCS-3级列控车载设备相关性能的测试流程,要求涵盖全面。

(3)设计CTCS-2、CTCS-3级列控车载设备的试车场景,根据试车线条件,设计与流程相配套的试车场景,方便用户使用该系统。

(4)试车线试车授权方案的设计及试车线列控系统允许速度的选择。

(5)与试车线列控系统相配套的低频码编码子系统的设计。

(6)测试功能的设计,包括列控模式切换、列控等级转换、临时限速、车载与RBC仿真系统建立连接和无线通信会话、RBC切换、轨道电路信息接收、应答器信息接收、自动过分相、测速测距、常用制动、紧急制动等。

(7)地面列控系统配套设备配置的设计,包括试车控制台、轨道电路、电码化控制电路、仿真RBC、GSM-R无线网络设备、无源应答器、安全数据网等。

该设计方案可以实现利用动车段试车线对维修后动车组CTCS-2、CTCS-3级列控车载设备性能进行动态测试,动车组在试车线上往返运行一次即可实现对动车组车载设备的接口性能全面测试,为维修后的动车组在高速铁路正线上进行高速运行试验做好准备。该设计方案可供制定相关技术标准参考。

[1] 于向东.上海动车段试验线列控车载设备测试系统[J].铁路通信信号工程技术,2012(3):5-9.

[2] 朱明.动车段试车线信号方案设计研究[C]//2012列车运行控制系统技术交流会论文集.北京:中国学术会议论文数据库,2012:54-56.

[3] 中华人民共和国铁道部.铁运[2012]211号CTCS-3级列控车载设备技术规范(暂行)[S].北京:中国铁道出版社,2012.

[4] 中国铁路总公司.铁总运[2014]29号 CTCS-2级列控车载设备暂行技术规范[S].北京:中国铁道出版社,2014.

[5] 中国铁路总公司.铁总运[2014]327号 CTCS-3级列控车载设备补充技术规范(暂行)[S].北京:中国铁道出版社,2014.

[6] 中华人民共和国铁道部.铁运[2012]212号 无线闭塞中心(RBC)技术规范(暂行)[S].北京:中国铁道出版社,2012.

[7] 中华人民共和国铁道部.铁运[2012]213号临时限速服务器技术规范(暂行)[S].北京:中国铁道出版社,2012.

[8] 姜守轩.石武客运专线地面应答器设置的研究[J].铁道标准设计,2011(3):109-111.

[9] 中华人民共和国铁道部.科技运[2010]21号CTCS-3级列控系统应答器应用原则(V2.0)[S].北京:中国铁道出版社,2010.

[10]中华人民共和国铁道部.科技运[2010]136号CTCS-2级列控系统应答器应用原则(V2.0)[S].北京:中国铁道出版社,2010.

[11]中华人民共和国铁道部.运基信号[2011]170号CTCS-2/CTCS-3 级列控系统等级转换应用原则(V1.0)[S].北京:中国铁道出版社,2011.

[12]项守宽.几种特殊情况的列控应答器布置及工程数据处理方案研究[J].铁路通信信号工程技术,2012(3):5-7.

Research on ATP Design Scheme for Test Line at High Speed Train Depot

XIANG Shou-kuan

(China Railway Siyuan Survey and Design Group Co., Ltd., Wuhan 430063, China)

In the case that the train control system technical standards for test line at high speed railway train depot have not been developed in our country, this paper studies and analyzes the test requirements for train control onboard equipment. In view of the main functions of onboard equipment, such as train control mode switching, train control level switching, temporary speed restriction, a connection established between onboard system and RBC simulation system and wireless communication session, RBC handover, track circuit information reception, responder information reception, automatic phase passing, speed and distance measurement, normal brake, emergency brake and so on, the test process and test scenario are designed and the components of train control ground equipment are studied. The train control system design scheme for test line at high speed railway train depot is proposed to complete a comprehensive test of the onboard equipment once a train takes a round run on the test line.

High speed railway; EMU Depot; Test line; Train control system; Design

2015-06-04

中铁第四勘察设计院集团有限公司科研项目(2012K141)

项守宽(1965—),男,高级工程师,1988年毕业于兰州铁道学院电信系交通信号专业,工学学士,E-mail:xsk199481@126.com。

1004-2954(2015)10-0163-05

U285

A

10.13238/j.issn.1004-2954.2015.10.036