液体二氧化碳在黄金冶炼废水循环利用工艺中的应用

2015-11-23吴永胜杨俊杰何少杰

吴永胜 陈 鹏 杨俊杰 何少杰

(1.紫金矿业集团,福建 上杭 364200;2.河南省固体废物管理中心,河南 郑州 450004;3.洛宁紫金黄金冶炼有限公司,河南 洛宁 471719)

随着我国有色金属行业的快速发展,冶炼及硫酸生产排放的酸性废水量越来越大,工业废水污染的问题日益严重。随着新环境保护法的实施,国家对环保方面的要求也越来越高。如何减少废水的污染是工业企业面临的重要课题。

黄金冶炼行业产生大量酸性废水,其中主要有害物是重金属离子。化学沉淀法去除重金属应用最普遍,目前这类废水处理的主要工艺有:中和沉淀法[1]、石灰铁盐法[2-3]、硫化沉淀法[4]等。其中中和沉淀法工艺在黄金冶炼行业使用最普遍。中和沉淀法工艺有一个共同的特点:运行成本低,但中和后的废水硬度很高。如果将废水直接返回,连续使用会出现管道堵塞、影响生产指标等一系列问题[5]。这类废水只有在降低水的硬度后才能返回使用。在降低废水硬度方面,当前主要的工艺方法有石灰-纯碱法、离子交换法[6-8]、膜分离法[9]、电渗析法[10]、氟化钠去除法、氟石吸附法[11]等,在这些工艺方法中,均存在成本高、投资造价高或废水中钠、氟盐积累等缺点,不适合流量大的工业废水的处理。

二氧化碳处理法是一种新的降废水硬度的方法,该工艺近两年在钢铁行业中有应用报道,目的是为了降低其废水的pH值[12],减少酸的消耗。目前尚未见其在黄金冶炼企业应用的报道。为此,笔者对某黄金冶炼酸性废水进行了二氧化碳除钙镁的试验研究,并将研究结果应用于日排废水量2 400m3规模的生产线进行试生产,经近两年的工业实践,酸性废水全部实现了循环利用。

1 二氧化碳降低硬度试验研究

1.1 试验废水原料

废水取自某公司酸性废水二段中和处理的进口,其水质情况见表1。

表1 酸性废水水质

表1中的重金属铜镉锌铅离子采用GB/T7475-1987中原子吸收分光光度法检测,总砷采用《水和废水监测分析方法(第四版)》原子荧光法检测,总银采用GB/T11907-1989火焰原子吸收分光光度法检测,总氰采用FHZHJSZ0024《水质总氰化物的测定》中异烟酸-吡唑啉酮比色法检测。从表1可见,除含铅、砷、锌和氰根离子外,酸性废水中还含有值得回收利用的较高浓度的铜离子,废水的总硬度较高。

1.2 试验方法

1.2.1 中和试验

用量筒取中和处理进口的酸性废水1 000ml,在1.5-XJT型充气搅拌槽中进行搅拌,在充气管充入空气,控制气体流量0.1m3/h和气压0.15MPa,在常温下考察不同pH条件的曝气效果。采用电石渣调节中和的pH值为9、10、11、12,充空气2h。试验结束后,用SHZ-95A真空泵进行过滤,滤液采用EDTA络合滴定法测废水总硬度(结果见图1)。

1.2.2 降低废水硬度试验

用量筒量取中和后的废水1 000m l,在1.5-XJT型充气搅拌槽中进行搅拌。二氧化碳压缩气体经过减压后,充入试验装置的充气管中。控制二氧化碳气体流量0.1m3/h和气压0.15MPa,在常温下进行不同反应时间-废水硬度关系试验。试验结束后,用SHZ-95A真空泵进行过滤,滤液测废水总硬度(结果见图2)。

1.2.3 碳酸钠降低硬度比对试验

用量筒量取中和后的废水1 000ml,在1.5-XJT型充气搅拌槽中进行搅拌。废水中添加碳酸钠用量为0.3g/L、0.6g/L、1.0g/L、1.6g/L、2.2g/L。不充空气,在常温下进行不同碳酸钠用量-废水硬度关系试验。试验结束后,用SHZ-95A真空泵进行过滤,滤液测废水总硬度(结果见图3)。

1.2.4 酸浸-氰化浸出试验

酸浸试验:取现场焙砂若干,测金银铜品位。每次取焙砂200g,装入2 000ml烧杯中,用二氧化碳处理后硬度合格的回用废水,加硫酸配成1mol/L的稀硫酸,按液固比5:1(指每毫升液体中含固体的克数)加入焙砂中,用RW20电动搅拌器搅拌,用调温电炉控制浸出温度900℃,搅拌1h,酸浸完成后,用SHZ-95A真空泵过滤,进行固液分离,渣用0.2L1mol/L的稀硫酸溶液洗涤。洗渣在电热鼓风干燥箱中烘干,酸浸渣测金银铜品位,计算铜浸出率。

氰化浸出试验:将烘干后的酸浸渣,按液固比5:1调成矿浆,用碳酸钠调pH到9.5,加入氰化钠到浓度3‰,用空气泵供氧,磁粒子搅拌,常温浸出24h。氰化结束后,用1L3‰浓度的氰化钠溶液洗涤抽滤,滤渣干燥称重,测金银品位。计算金银浸出率(结果见表2)。

1.3 二氧化碳除钙镁工艺原理

二氧化碳除钙镁的反应式如下:

CO2+H2O↔H++HCO3-↔2H++CO32-

碳酸与钙镁离子反应,形成了沉淀。

Ca2++H2CO3→CaCO3↓+2H+

Mg2++H2CO3→MgCO3+2H+

Ca(OH)2+Ca(HCO3)2→2CaCO3↓+2H2O

Ca(OH)2+Mg(HCO3)2→CaCO3↓+MgCO3+2H2O

MgCO3+Ca(OH)2→CaCO3↓+Mg(OH)2↓

废水的硬度与废水的pH值有关,高pH值时,二氧化碳生成碳酸根,与废水中的钙镁离子生成碳酸盐沉淀,并且高pH值时,氢氧化钙也会与碳酸氢钙(镁)生成碳酸钙(镁)沉淀,碳酸镁与氢氧化钙生成溶解度更低的氢氧化镁沉淀,使废水硬度下降。pH值低了,二氧化碳易生成碳酸氢根,易与钙镁离子形成碳酸氢钙、碳酸氢镁溶解,造成水临时硬度上升。废水的硬度还与水的温度和压力有关,温度上升,硬度下降,压力上升,硬度上升[13]。

1.4 试验结果与分析

1.4.1 不同pH条件下的曝气效果

图1 pH-硬度关系(温度25℃)

取二段中和处理进口的酸性废水,在常温下考察不同pH条件的曝气效果,结果见图1。

从图1可见,随着中和pH值的上升,废水中的硬度在下降,pH值从11上升至12,废水的硬度由1 060mg/L下降为680mg/L。高pH时,对降低废水硬度有利,电石渣中的氢氧化钙会与溶解的碳酸氢钙(镁)发生反应,形成沉淀,降低废水的硬度。

1.4.2 二氧化碳降低废水硬度的效果

取中和后的废水1L,废水pH为11。用二氧化碳气体分别进行充气搅拌0.5h、1h、1.5h、2h的试验,试验结果见图2。

图2 二氧化碳充气时间对废水硬度的影响

由图2可见,随二氧化碳充气时间的延长,废水硬度下降。充二氧化碳气体1.5h时,废水硬度达330mg/L,硬度降低了68.8%。充气2h时,废水硬度达320mg/L,说明再延长反应时间,硬度降低不明显。

1.4.3 碳酸钠降低硬度比对试验

取中和后的废水1L,废水pH为11。用不同用量的碳酸钠加入废水分别进行搅拌试验,试验结果见图3。

图3 碳酸钠用量对废水硬度的影响

从图3可见,碳酸钠用量为1.6g/L时,废水总硬度最低为120mg/L,再加大碳酸钠用量,废水硬度反而上升。当碳酸钠用量1.6g/L时,碳酸钠的消耗成本为2.08元/m3,处理成本较高;并且每方水会引入钠离子0.69kg,如废水循环使用会加剧钠离子的积累。加碳酸钠降低废水硬度与二氧化碳工艺方法相比没有优势。

1.4.4 回用水对酸浸氰化工艺指标的影响

用处理后的合格废水与地下水进行酸浸-氰化比对试验,考查两种水对金银铜浸出指标的影响。

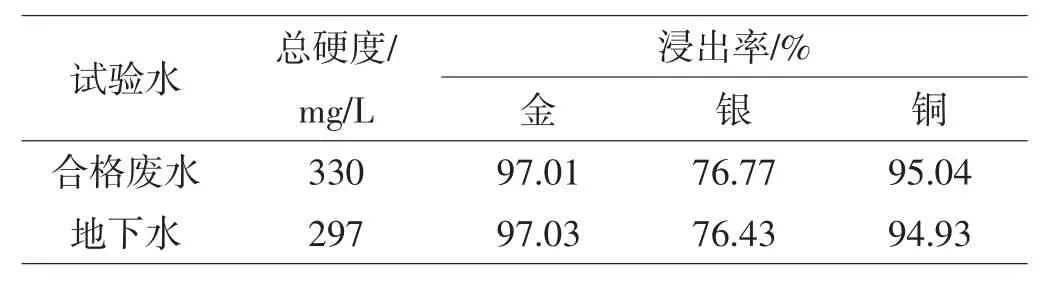

试验结果见下表2。

表2 不同水质对浸出率的影响

由表2可见,采用处理合格的废水与地下水进行酸浸-氰化浸出试验,试验的结果十分相近,说明合格废水回用对生产指标没有影响。

2 酸性废水循环利用工艺的工业实践

在大量试验研究的基础上,确立了二氧化碳降低废水硬度的最佳工艺参数,在日排废水量2 400m3规模的生产线上进行相应的生产系统、工艺设备的配置及工业实践。

经2013年、2014年的生产实践,采用液体二氧化碳降低废水硬度工艺,生产废水的总硬度小于350mg/L以下,处理后的废水实现了100%循环使用,具体情况如下。

2.1 工艺流程

二氧化碳降低废水硬度的工艺流程示意图见图4。

经二段中和后的废水,经压滤,渣送入尾矿库,废水滤液进入溶气罐,液体二氧化碳经升温装置变为高压气体,经减压后使用。溶气罐内注入废水及二氧化碳气体,压力控制0.3MPa,水气混合后进入密闭反应槽进行除钙镁反应,反应完成后,废水泵入斜板浓密机进行固液分离,浓密机底流送回前段中和槽,溢流进入精密过滤器过滤,滤液经稀硫酸中和到pH8后流入回用水池贮存,精密过滤器的底流返回浓密机。

2.2 工艺特点

2.2.1 采用自主设计的工艺流程,工艺流程简单实用,投资费用低。

2.2.2 采用周边化工厂产生的二氧化碳废气,经压缩制成液体二氧化碳进行利用。新工艺减少了周边化工企业的二氧化碳排放,使二氧化碳变成一种资源[14],既保护了环境,又达到以废治废的目的。

图4 工艺流程图

表3 酸性废水监测指标

2.2.3 使用压力溶气罐溶解二氧化碳,使二氧化碳溶解充分。采用斜板浓密机,使碳酸钙镁等沉淀物较好地絮凝、结晶、沉降,并且可以减少精密过滤器滤膜的消耗。

2.2.4 工艺运行成本较低,二氧化碳消耗成本为0.3元/m3水,废水处理指标稳定。

2.3 运行效果

2014年12月,对处理后的废水进行三日连续监测,监测的平均数据见表3,废水处理后全部达标。处理后的废水总硬度为322mg/L。

2013-2014年采用液体二氧化碳降低废水硬度工艺,生产工艺运行稳定。处理后的废水全部循环利用,实现了零排放,减少了环境污染,取得较大的社会效益。每年节约使用一次新水7.33×105m3,节约新水取水费用86.99万元;新增废水处理生产成本(含辅材、动力、修理、人工费)为0.73元/m3,新增收入减新增成本,新增效益为53.5万元/年,取得了一定的经济效益。

3 结论

3.1 采用液体二氧化碳降低黄金冶炼酸性废水硬度技术,处理后的废水总硬度小于350mg/L,废水可全部循环使用,可实现废水零排放。经实践证明,此工艺运行稳定、成本低。

3.2 液体二氧化碳降低废水硬度工艺利用了二氧化碳废气,达到以废治废的目的。经生产实践,产生了一定的经济效益及较大的社会效益。此工艺适用于同类黄金冶炼企业酸性废水处理,具有一定的借鉴价值。

3.3 回用的废水硬度稍偏高,还需进一步优化工业实践的工艺参数。

[1]《贵金属生产技术实用手册》编委会.贵金属生产技术实用手册(下册)[M].北京:冶金工业出版社,2011.

[2]吴兆清,陈燎原,许国强,等.石灰-铁盐法处理硫酸厂高砷废水的研究与应用[J].矿冶,2003,12(1):79-81.

[3]蒋少军,俞守业,梅建辉.我国硫酸工业废水处理技术综述[J].硫酸工业,2007,7(2):8-12.

[4]Bhattacharyya D., Jumawan A.B., Grieves R.B..Separation of toxic heavy metals by sulfide precipitation[J].Separation Science and Technology,1979,14(5):441-452.

[5]薛光,于永江.焙烧—氰化工艺中含氰废水处理新方法的研究与应用[J].黄金,2005,11(26):49-51.

[6]李哲浩,吕春玲,刘晓红,等.黄金工业废水治理技术现状与发展趋势[J].黄金,2007,11(28):43-46.

[7]Ayhan D.,Erol P.,Fethiye G.,et al..Adsorption of Cu(II),Zn(II),Ni(II),Pb(II),and Cd(II) from aqueous solution on Amberlite IR-120 synthetic resin[J].Journal of Colloid And Interface Science,2004,282(1):20-25.

[8]Manis K.J., Nghiem V.N., Jae-chun Lee., et al..Adsorption of copper from the sulphate solution of low copper contents using the cationic resin Amberlite IR 120[J].Journal of Hazardous Materials,2008,164(2):948-953.

[9]胡昕.膜技术在工业水处理中的应用[J].硫酸工业,2008(3):32-36.

[10]涂丛慧,王晓琳.电渗析法去除水体中无机盐的研究进展[J].水处理技术,2009,35(2):14-17.

[11]吴新力,戴宝成,陈莉荣,等.膜分离稀土废水预处理中钙镁去除的研究进展[J].江苏环境科学,2007,20(2):67-69.

[12]应宝华.二氧化碳处理法在钢铁工业废水处理回用中的应用[J].现代冶金,2012,40(2):37-39.

[13]赵子刚,徐启,史连杰,等.高温高压下碳酸钙的溶解度及朝阳沟注水油田渗透储层结垢问题[J].油田化学,2003,20(1):4-6.

[14]魏伟,孙予罕,闻霞,等.二氧化碳资源化利用的机遇与挑战[J].化工进展,2011,30(1):216-223.