双脱装置进料系统的优化

2015-11-23杨绍飞

张 瑞 杨绍飞

(西安石油大学,陕西 西安 710065)

某厂60万t/y脱硫脱硫醇装置由中国石化工程建设公司设计,该装置由液化气脱硫化氢及液化气脱硫醇两部分组成。脱硫装置采用胺法脱硫工艺脱除液态烃中的硫化氢;脱硫醇装置采用预碱洗加抽提氧化工艺脱除液态烃中的硫醇。精制后的液化气作为原料送气分装置分离出丙烯为20万t/y聚丙烯装置提供原料。由于设计等原因,液化气进料系统难以满足生产需求,经改造优化后,装置运行平稳,严格按照调度指令加工生产[1]。

该厂使用脱硫脱硫醇装置处理液化气、重整气和加氢气以生产净化液化气、净化干气,设计处理能力为液化气60万t/y、干气10万t/y,由干气、液化气脱硫和液化气脱硫醇两部分组成。原料液化气主要来自下级单位经总管混合后再由管道输送至装置。原料干气主要来自140万t/y催化柴油加氢的高分气、低气分、酸性气和120万t/y连续重整预处理脱硫尾气[1]。

根据原料性质及全厂总工艺流程的安排,干气、液化气脱硫和液化气脱硫醇集中在一个装置处理。干气在本装置内经醇胺法脱硫后作为燃料气进入全厂燃料气系统,液化气经过醇胺法脱硫、预碱洗加抽提脱硫醇后的液化气作为气分装置的原料[2]。

1 装置特点

参照目前国内外干气脱硫和液化气脱硫、脱硫醇工艺过程的现状,根据所加工的原料特点、全厂总加工流程规划要求的产品方案和下游装置对原料的要求,装置干气采用醇胺法脱硫,液化气采用醇胺法脱硫、预碱洗加抽提脱硫醇的工艺路线。装置设计采用预碱洗加抽提的脱硫醇工艺技术。

2 双脱装置进料系统存在的问题

2.1 原料缓冲罐D-102压力波动大,造成P-101出口压力不稳

该厂车间加工原料液化气主要是由延炼供给,输送距离达8km,由于日夜温差和冬夏温差较大,造成D-102压力波动较大,D-102罐压力只有现场压力表,无二次表,不能做到实时监控,气温低时泵出口压力过低,气温高时泵出口压力又过高,只能从低压瓦斯泄压,另外,液化气中的C2含量也会造成D-102压力波动。

2.2 液化气进料泵P-101灌泵难

P-101入口和出口放空设计为DN20管线,灌泵时由于管线过细,液化气经常冻住管线,导致灌泵不彻底。

2.3 液化气泵P-101机械密封泄露后进入白油罐排至大气

液化气P-101机械密封设计为两套机封,第一套与液化气接触,第二套由白油冷却,当机封发生泄漏时,液化气从白油罐排出,白油罐位置与泵进出口阀门较近,人员无法靠近,造成切泵困难,存在较大安全隐患。

2.4 液化气加工量无法满足运行需求

液化气加工量设计为75t/h,经常需要根据生产需要调整加工量,根据泵的压力和电流只能控制在60-90t/h的范围,不能满足低加工量的需求。

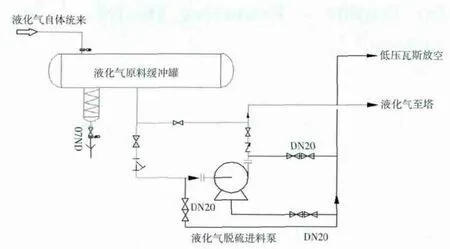

图1 优化前

3 优化方案实施

3.1 D-102冬季压力经常过低致使泵出口压力低,所以给D-102加充压线,根据车间现有资源,加装净化干气和N2作为充压介质,另外增加调节阀和压力变送器便于内操调节和监控。

3.2 造成灌泵难的主要原因是放空管线太细所致,在检修期间,更换所有放空管线为DN40。

3.3 根据现场白油罐位置,我们将白油罐放空改至低压瓦斯系统,确保安全。

3.4 液化气低加工量时主要是因为泵出口压力过高憋压,进出口跨线为DN40管线,当跨线全开,加工量最低可以降至60t/h,所以检修中将泵出口至调节阀之间加一条DN150的返罐线,需要低加工量时可以打开返罐线,确保P-101出口部憋压。

4 优化后的操作

4.1 优化后内操可以直接监控D-102压力,根据压力的变化随时可以给D-102充压,确保P-101进口压力稳定。

图2 优化后

4.2 P-101更换放空管线后,在灌泵过程中也可以保证一次灌泵成功。

4.3 当P-101机械密封泄漏后液化气通过白油罐排至低压瓦斯系统,操作工可以迅速切泵并确保安全。

4.4 加返罐线后,可以随时调节加工量,配合生产调度要求。

5 优化前后对比分析

5.1 有现场检测改为远程监控,实现了自动化控制,减少人力并增强了数据监控的实时性。

5.2 出口放空管线的改造,减少了二次灌泵的现象,现可以实现一次灌泵成功。

5.3 白油罐放空改至低压瓦斯系统降低的安全隐患,并可以确保事故处理的及时性。

5.4 增大了液化气加工量的调节范围,可以实现0-90t/h的调节,并确保装置运行平稳。

6 结论

综上所述,经过对液化气进料系统的优化,提高了液化气系统操作的自动化和设备操作效率,并降低了液化气泄漏事故安全隐患,自优化以来,装置运行平稳,产品质量合格,为实现装置长周期运行奠定了基础。

[1]王剑锋,李杰,等.杨庄河炼化项目双脱装置说明书[M].北京东方联华,2014.

[2]中国石油化工总公司.双脱及硫磺回收装置操作规程[S].