防滑鞋底及其成型模具

2015-11-21唐孝先编译

唐孝先 编译

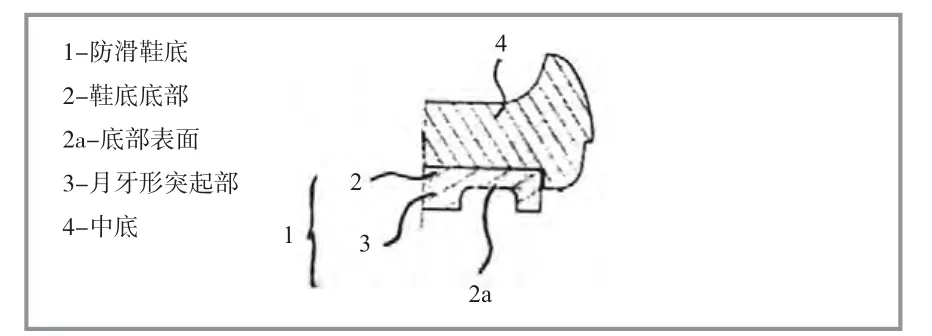

该防滑鞋底在接地面部分设置了多个由橡胶弹性体组成的各自独立的突起状鞋钉。这些突起状鞋钉平滑地接触地面。与此同时,向上突起的鞋钉的前壁相对于地面又呈直角状的月牙形突起(见图1)。这些呈月牙形突起曲面壁朝着鞋底脚指前端的方向按一定的间隔距离排列开,呈月牙形突起部的宽面由中间部位开始向上端逐渐变窄。同时,鞋钉端部向上立起的前壁沿着长度方向成平面,这就是防滑鞋底的特征。该防滑鞋底的另一个特征是月牙形突起部由硬度为45~60(根据日本工业标准)的橡胶、聚氯乙烯或聚氨酯制成,突起鞋钉高度为1.5~4.5 mm(从鞋底的跟部算起),突起部的中心宽度为3~9 mm、横向长度为20~35 mm。因而,该防滑鞋地底的防滑效果倍佳。为了成型一种鞋底,即在鞋上设置了多个且相互独立地接触地面的鞋钉,在鞋底成型模具上设计了模具本体,本体上设有上下贯通的中空部;设计了嵌入模具和中空部下部的底部模具;设计了堵住模具本体中空部上部的上盖。在鞋底部模具与上盖之间形成了鞋底成型用空间。在底部模具的成型面上设置了嵌合用沟槽,在鞋底横向上排列着多个波纹状嵌合突起部,而在纵向上设置了多个直线状嵌合突起部。以上这些都交叉地设置在波纹状突起部的顶峰和谷底的中间部位。突出其相互嵌合的突起部的上部(即高于成型面)再将两个相互嵌合的突起部的突出面与成型面垂直相对。使波纹状嵌合突起部的突起宽面从顶峰和谷底开始向着其中间部位渐渐扩展开来。把多个鞋钉突起成型用月牙形凹陷部配置在底部模具的成型面上。以上就是该鞋底成型用模具的特点。

图1 防滑鞋底大底

以前,人们就防滑鞋底及其成型模具,及如何提高其防滑性已提出了不少专利和解决方案。

文中的防滑鞋底,把设置在鞋底与地面接触面上的月牙形突起部的前后竖立壁面作为曲面,把曲面的内壁朝着鞋底的长度方向配置。这样,所有部份都面对着滑动方向相互垂直。月牙形突起部的端部壁面,相对于沿长度方向的面(即横向)几乎成垂直状态,夹持力分别有效地防止向正前方、斜前方、横向和后方滑动,从而使穿着者可以平稳地步行。月牙形突起部的突起幅度从其中心部位开始,朝着鞋底前端的端部逐渐地狭窄起来,这样,便形成了可保持弹性,并使弹性有序发生变化的结构。夹持力从地面开始,作用于月牙形突起部上,力集中在月牙形突起部曲面内壁的角缘上,咬住地面。在地面干燥的状态下,防滑鞋底被牢牢地夹持住。如果地面被水弄湿,或者布满了油,此时地面上的水膜或油膜被切断,如此便能去除地面上的水或者油污。即使是走在有一定坡度的斜坡上,或者下坡都能够咬住地面,穿着防滑鞋者行走稳健。

上文提及的月牙形突起部其开放部位被缠住,它端部的位置从突起中心部位开始左右分岔,并移动到跟前。所以,夹持力作用于突起部的中心部位上,即使产生了暂时的变形,拉伸力仍可从其端部开始作用。在这一点上突起部的弹性得以恢复,突起部处于与地面接触的状态,防止了突起部倒塌,并一直保持住这种状态,从而进一步提高了防滑功能。防滑鞋底把它的底面与中底的外周下缘合在一起(高度同等)。防滑鞋底的底面埋入中底的凹陷处。采用这样的一种结构后不会像以前的鞋底那样,使垃圾和细小石子等固体物散布开来,而是使它们集中在横向的波纹沟和纵向的直线沟里,因此很容易用刷子将这些固体物清除掉。再者,防滑鞋底通过中底还获得了缓冲(减振)性能[1]。

文中涉及的另一个话题就是成型防滑鞋底用的模具。在底模的成型面上,把纵向的直线状嵌合突起部与横向的波纹状嵌合突起部组合起来,使成型鞋底突起部用的凹陷部上所有的角都成为嵌合结构。由此,在鞋底成型过程中,空气从嵌合部的间隙逸出,而不致滞留在拐角或棱角处。因此,用这种模具成型出来的鞋底可以隔断地面上的水膜或油膜,有效地防滑。上述模具的成型鞋底用凹陷部结构简单,容易制作,故整个模具的制造成本低廉。

与文中防滑鞋底有关的图如下所示。

图2 图1中A-A剖面图

图3 放大的月牙形突起部

图4 图3中B-B的剖面图

图5 防滑鞋底成型模具平面图

图6 图5中C-C的剖面图

图7 图5中D-D的剖面图

至于可用来制造防滑鞋底的原材料,不外乎天然橡胶和合成橡胶两大类。例如,丁二烯橡胶(BR)、丁苯橡胶(SBR)及丁腈橡胶(NBR)等二烯类橡胶。除此以外,还可采用聚氨酯、聚氯乙烯等合成树脂来制造。上述橡胶原材料中还需添加众多配合剂(例如硫化剂、促进剂、着色剂、增塑剂等)。防滑鞋底的硬度为45~60[根据JIS-A(日本工业标准)在20 ℃温度条件下测得],这样可以更有效地抑制滑动。再者,如果硬度低于45,突起部的变形会增大;反之,硬度若高于60,鞋底会变硬,人的脚踩在地面上,轻漂无力容易产生滑动。

制备鞋底用胶料系将填充剂、硫化剂、促进剂、防老剂和着色剂等配合剂加入丁腈橡胶,经开炼机混炼而得。把鞋底胶料装入鞋底成型模具,经硫化制得防滑鞋底。硫化前,由于胶料中配合了硫化剂、促进剂、填充剂等,胶料硬度可设定为53(根据JIS-A标准)。成型后的防滑鞋底通过发泡EVA(乙烯醋酸乙烯酯)中底与鞋帮粘接成一个整体。鞋底成型用模具把鞋底作为一个支点,再把两个支点组合成一个整体。

月牙形突起部的曲面外壁(3b)的半径为20 mm,曲面内壁(3c)的半径为23 mm,突起部中心宽幅(w1)为6 mm,突起部的长度L为31.5 mm。月牙形突起部的前端端部(3d)从其中心部位开始其宽度逐渐减小,端部的纵向宽度(w2)为4.6 mm。防滑鞋底月牙形突起部的高度(h1)为3 mm,底部厚度(h2)为2.5 mm,整体厚度5.5 mm。沿防滑鞋底纵向设置的月牙形突起部之间的横向沟槽宽度约3 mm左右;沿防滑鞋底横向设置的月牙形突起部之间的纵向沟槽的宽度为3.5 mm。在鞋底上设置的月牙形突起部,其具体排列为鞋底中心长度方向上设置了32排,宽度方向上设置了3排。

防滑鞋底成型模具的结构如下:在波纹状顶峰(25a)与谷底(25b)的中间部位(25c)上,交叉排列着鞋底横向上的多个波纹状嵌合突起部(25)和纵向上的多个直线状嵌合突起部(26)。这些突起部嵌入底模(22)的成型面(22a)上,然后连同底模(22)一起,整体与模具(21)嵌合。再如同成型面(22a)那样,直立安装了两个嵌合突起部的壁面,于是,在底模(22)的成型面(22a)上便形成了多个月牙形的凹陷部(28)。

从月牙形凹陷部(28)的中心部位开始,朝着其前端端部(8)使突起的宽度渐渐变窄。为了形成这样一种结构的月牙形突起部(3),把排列在横向上的波纹状嵌合突起部(25)的突起幅度逐渐加宽。再把月牙形凹陷部(28)的底面加工成平滑状,使其表面粗糙度(凸凹高度之差)达到2 μm。

如图6所示,成型防滑鞋底时,将鞋底成型空隙(24)的高度设定为5.5 mm,将这一高度作为防滑鞋底的厚度。波纹状嵌合突起部(25)和直线状嵌合突起部(26),比底模(22)的成型面(22a)高3 mm,把它作为月牙形突起部的高度(h1),底部的厚度(h2)设定为2.5 mm。横向上的波纹状嵌合突起部(25)突起的宽度约为3 mm,把这一宽度作为沟槽的宽度。把波纹状嵌合突起部之间顶峰上的沟槽间隔距离设定为6 mm,把这一距离作为月牙形突起部的中心宽度(w1);把中间部位的沟槽宽度设定为4.6 mm,将这一宽度作为月牙形突起部端部的幅度(w2)。纵向上的直线状嵌合突起部的突起宽度为3.5 mm,将此宽度作为沟槽的宽度。从不接触地面部位开始,向脚指前方和脚后跟方向弯曲延伸的“<”字形平行的两条线剪切开来,两条线的直线状嵌合突起部(26)的间距为31.5 mm,将这一距离作为月牙形突起部的宽度L。这样,在鞋底成型模具的波纹状嵌合突起部(25)和直线状嵌合突起部(26)之间便形成了被围起来的月牙形凹陷部(28)。

防滑鞋底的试验方法是,分别在干燥状态、潮湿状态和涂布色拉油状态下,对鞋施加负荷(5 kg),并以30 cm·min-1的拉伸速度于斯泰灵莱斯(ステレンレス)试验台上测定防滑鞋底的动摩擦系数。装配了防滑鞋底的鞋与原来的鞋(突起鞋钉呈正方形)的测试结果列于表1。防滑鞋底的动摩擦系数分别为:干燥状态下为1.55,潮湿状态下为1.45;涂布油的状态下为1.25。这些数据表明,在任何状态下与原来的鞋相比,防滑鞋底都具有稳定的防滑效果。对其功能的评价结果是,穿着者在30°倾斜度的斯泰灵莱斯(ステレンレス)板上行走,6名穿着者的平均试验结果是,以5作为最佳结果的五个档次中,原来的鞋为1~3,装配了文中的防滑鞋底的鞋为4~5。

表1 由防滑试验测试动摩擦系数μ

[1]五野啓、金子久光、大中啓彰, 等. 耐滑靴底及びとの靴底成型金型: 日本, 2012217678[P]. 2012-11-12.