基于CAD/CAM四轴功能的圆周曲线零件加工

2015-11-21周尚利

周尚利

(湛江机电学校,广东 湛江 524094)

基于CAD/CAM四轴功能的圆周曲线零件加工

Peripheral curve parts machining based on CAD / CAM fouraxis function

周尚利

(湛江机电学校,广东 湛江 524094)

四轴和多轴数控加工设备的广泛使用,可以简化装夹工艺,降低刀具成本,提高加工精度。本文通过圆周曲线零件的实际加工过程,详细论述采用MasterCAM软件系统进行四轴加工的工艺分析、参数设定、数控编程及后处理过程,结合操作准备,自动运行加工程序,从而将铜合金圆柱体毛坯加工成理想零件。

MasterCAM;CAD/CAM软件;圆周曲线零件;四轴数控加工

随着现代制造业和计算机技术的飞速发展,计算机辅助设计与制造(CAD/CAM)软件在数控加工中应用越来越广泛,使机械产品的加工效率和精度都产生了质的飞跃。在零件设计与制造过程中,应用MasterCAM进行绘图、设计计算、CNC程序设计,可提高造型设计的准确性、减少设计及产品试制费用、节省材料、降低产品成本;MasterCAM新开发的四轴、多轴加工功能,广泛应用于蜗杆、螺旋桨、模具、汽车配件和其他精密零件的加工。

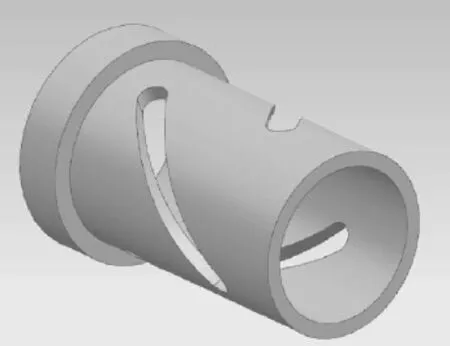

现在机械加工精度的要求越来越高,零件也变得越来越复杂,加工设备也随之发展,四轴和多轴加工设备越来越多。目前最常见的四轴加工中心通常是在标准三轴加工中心的机床上增加A轴的旋转,从而在进行铣削加工的同时,对零件在A轴的方向上进行加工,在四轴加工中心加工的典型零件见图1所示。在CAD/CAM技术尚未广泛应用之前,这类零件的加工主要是在普通铣床上进行,这种方法的主要原理是,铣刀绕自身的轴线旋转,工件装夹在做万能分度头上,随分度头做旋转运动的同时,又随X轴做轴向直线运动,即工件做螺旋运动,刀刃就可以在工件上铣切出螺旋槽,这些加工方法依赖于技术人员的手艺和经验,导致零件制造过程中的差异性大,同时带来产品修改难、质量难以保证、加工效率较低、技术延续难等问题。

图1 典型圆周曲线零件

MasterCAM9软件是数控加工行业广泛采用的CAD/CAM系统。采用该软件的CAD部分进行零件设计和利用该软件的CAM部分进行零件制造,结合加工中心进行四轴和五轴的铣削加工。可有效解决圆周曲线零件在普通铣床和三轴加工中心中加工所带来的诸如工序增加、多次装夹、易过切引起不合格工件、重复对刀产生累积公差等一系列问题。使用四轴加工,切削刀具将得到很大的改善,加工工序和装夹时间缩短,工件的表面质量提高,刀具寿命延长,有利于生产集中化,并有效提高加工效率和生产效率。

1 应用实例

采用MasterCAM软件对圆周曲线零件(图2)进行工艺分析、编程及仿真加工。在MasterCAM系统中,先完成零件几何造型,然后是刀具路径生成,其次是加工模拟仿真,再是数控加工程序生成和数据传输,最后完成数控机床加工。运用MasterCAM的旋转功能,选择轴之取代,将旋转轴A轴取代原有的Y轴,同时要设定旋转轴直径。四轴功能的应用是研究的重点。

图2 二维工程图

2 加工过程

2.1 MasterCAM软件建模

在确定选用MasterCAM9.0软件作为零件设计与制造的平台后,即可按下叙步骤开始具体工作:已知圆周曲线零件的圆柱直径内孔为Φ 42 mm,螺距为150 mm,按图绘制零件3D模型(图3)。

2.2 零件的加工工艺设计

圆周型腔的数控加工工艺:本次数控加工由两部分组成,数控车和数控铣。

2.2.1 数控车床工艺分析

(1)毛坯:未加工过的直径为Φ65 mm,长度为110 mm套筒,材质为铜合金。

(2)确定工序和装夹方式。本次车削加工的工序有:车套筒外圆,使其表面光滑,其中一端直径为Φ60 mm;在套筒的另一端车直径为Φ50 mm,长度为80 mm的圆柱体,镗内孔至直径Φ42 mm,使用三抓卡盘进行装夹。

图3 零件3D模型

2.2.2 加工中心工艺分析

(1)毛坯:经车削外圆和夹紧工艺准备后的铜合金毛坯。

(2)确定工序和装夹方式:在加工中心上使用分度头进行装夹。

(3)走刀路线确定:对应于圆周型腔模具的凸腔形状可选用双向铣削,粗加工选用一般挖槽,每层最大切削深度1 mm,横向进给步距取刀具直径(6 mm)的20%;进给步距1.6 mm。

(4)刀具选用:零件材料强度高,选用高速钢铣刀,刀具耐用度高,效率高。分粗、精加工,从切削性能和加工的表面粗糙度情况考虑,粗精加工均选用Φ6平头铣刀。

(5)切削用量的设定:用查表法确定主轴转速和进给速度。

由于此次切削量相对较少,根据经验可知,铝合金允许的切削速度取V=60 m/min,刀具每齿切削量取Sz=0.04 mm/齿,由于考虑到机床的刚性不是很好,乘以修正系数0.6。故:

n=1 000V/πD=(1 000×60)/(3.14×6)=3 185 r/min ,取n=3 200r/min.

F=2Sz×n=2×0.04×3 185=254 mm/min,

取F=250 mm/min.

(6)对刀点与换刀点的确定。

对刀点在圆柱体端面的中心,换刀点在机床零点。

2.3 加工编程

在MasterCAM软件上打开零件3D模型,进行加工编程的虚拟制造。

操作内容如下:

(1)绘制螺旋槽边界线:绘图→曲面曲线→单一边界线→由实体产生。

(2)将螺旋槽边界线展开:转换→缠绕→串联。

(3)生成刀具路径:刀具路径→外形铣销→串联→执行→建立刀具Φ6。

(4)利用Mastercam的第四轴旋转替换功能,进行任意形状圆周槽的加工方法。在Mastercam中绘制出圆周槽的二维展开图,利用CAM的外形铣销功能,在刀具参数的选择菜单中设定旋转轴功能有效,选取旋转轴,弹出界面,在轴型式选项中,选择轴之取代,取代方式是旋转A轴取代原有的Y轴,同时要设定旋转轴直径。就能生成出任意形状圆周槽的四轴切削加工程序。

在旋转轴选择框前打钩,点击旋转轴选择框,进入选择界面。

根据初始的已知条件:旋转第四轴安装在机床工作台上,旋转轴平行于X轴。加工时X轴与旋转A轴联动,Z轴作为深度方向的进给轴。所以旋转型式选项选择轴之替代,轴之替代选项选择取代Y轴,旋转方向选择顺时针,已知圆柱直径50,设定旋转轴直径50(见图4)。

选择、设定完选项和参数后,按确定接受以上的选择、设定(见图5)。

设定完参数及选项,点击确定。

计算机开始计算刀具路径轨迹,理论曲面、补偿曲面、刀具轨迹先后显示在屏幕上(见图6)。

按回上一功能菜单→操作管理,弹出操作管理器菜单,零件圆柱面上是3个平均分布的螺旋槽,将刀具路径进行转换。

(5)仿真检验:点击V实体验证按钮仿真圆周模腔的铣削加工过程。点击参数设定按钮。进入仿真条件、参数设定界面。工件的型式选择圆柱体,圆柱之轴向 即A轴的轴向选择X轴,圆柱的直径即工件圆柱的直径设定为50。设定第一点0、第二点94,按确定。

参数设定如图7所示。

完成仿真精加工过程效果,退出切削仿真,回到操作管理界面。点击P后处理生成界面中的程序。

图4 旋转轴的设定

图5 参数设定

弹出后置处理设定对话栏:在后处理程序对话框当中,选择保存NC文件,选择编辑并点击询问。

选取完,点击确定。将刀具路径(NCI),通过后处理转换成NC程序,再利用DNC方式传送到加工中心。

在CIMCO Edit Lite 4.0软件中打开NC文件,进行参数设置,然后传送到CNC加工中心。

将工作方式选择开关旋至程序编辑位置,按下PROG功能键,点击“操作”软件,选择下一页,点击“READ” ,通过“EXEC”软件进行程序检索,此时单击CIMCO软件的NC Functions菜单下的send功能,开始发送程序并进行加工。

TG659

1009-797X (2015) 24-0178-04

A

10.13520/j.cnki.rpte.2015.24.073

周尚利(1969-),男,机械讲师,1993年毕业于江苏工学院金属材料及热处理专业,主要从事机械基础、数控编程与加工的教学与研究工作。

2015-11-02