浅析氨基酸行业发酵罐的换热冷却系统

2015-11-20戴悦华

戴悦华

(浙江国光生化股份有限公司,浙江衢州324004)

浅析氨基酸行业发酵罐的换热冷却系统

戴悦华

(浙江国光生化股份有限公司,浙江衢州324004)

从氨基酸发酵罐的常见冷却管型式的利弊分析为起点,结合发酵罐的换热冷却系统改造实践,较为系统地论述了如何构建一个高效的发酵罐换热冷却系统。

常见冷却管;利弊;新型式冷却管;冷却循环水温度

前言

氨基酸的发酵罐内部结构相对比较复杂,需要控制的参数比较多,产生热交换是发酵罐必不可少的要求,罐内换热管的结构型式对发酵罐产生的热效应有着举足轻重的作用。本文对几种发酵罐常见冷却管型式进行利弊分析,结合发酵罐的换热冷却系统改造实践,较为系统地论述了如何构建一个高效的发酵罐换热冷却系统,以供同行商榷及参考。

1 常见冷却管型式的利弊分析

下面对几种常见冷却管的优缺点进行分析,主要包括外壁螺旋管(外壁夹套)、多组螺旋列管、大螺旋管以及集束管。

1.1外壁螺旋管(外壁夹套)[1]

其优点是:发酵罐内壁简洁,对发酵罐的内部清洗比其他型式要好许多,另外造价比较节省(冷却半管可以用碳钢制作;由于外壁的冷却半管对筒体有加强作用,所以罐体的不锈钢材料厚度可以相应减少;发酵罐制作加工工艺也比较简单),即使冷却半管有渗漏也不会影响到发酵液。

其缺点是:受到发酵罐直筒外表面积所限,冷却面积不能根据发酵换热比的需要做大。发酵罐筒体一般比较厚,尤其是后来一般都选用不锈钢材质,不锈钢的热惰性比较大,传热效果比较差,所以本来就不宽裕的换热面积还要大打折扣。所以该换热型式只在对换热比要求不高的氨基酸品种中使用。

改良换热效果的方法:早期的外盘管冷却循环水一般是一进一出,口径也不大,在DN50~DN80间,以120 m3发酵罐(Φ 3 600×10 600)为例,冷却盘管达到790 m,按流速3 m/s估算,冷却水流过发酵罐筒体约需要260 s,大约为4.3 min,流量仅2.6 m3,折合为36 m3/h,换热量较小。要增加换热量,增加流速也是一种方法,但一味的增加流速,会增大循环水泵的功率,而且流速快后,管道的压力损失又会急速增大,所以增加循环水的流速,不是理想的方法。受机械领域的多头螺纹启发,可以将单线外盘管设计成多头外盘管,这样就能够有效增加流量,有效增加换热量。还是上述例子,如果改为3头螺旋半管,单根螺旋半管为260 m,还是按3 m/s流速估算,冷却水流过发酵罐筒体约需要87 s,大约为1.44 min,流量为0.86 m3。3根螺旋冷却半管同时运行,流量能够达到108 m3/h。同理还可以根据需要将冷却半管制成4头螺旋线来进一步提高流量(效果就是增加了参与换热介质的量)。该方法可以用于所有螺旋换热管型式。

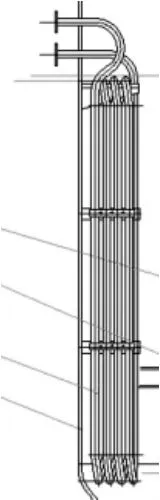

1.2多组螺旋列管

多组螺旋列管是早期最常见的一种换热管型式,一般味精厂普遍都采用这一换热管型式。其优点是:制作工艺很成熟,换热面积在一定程度上可以满足发酵过程的需要(换热比一般在1∶1.5之间)。其缺点是:冷却盘管里面的冷却水无法排放干净,在发酵罐实消过程中,发酵罐体振动很大。对发酵罐相关的管道、仪表有较大的影响。该换热管型式正被其他换热管型式所替代。

图1 螺旋列管(单组)

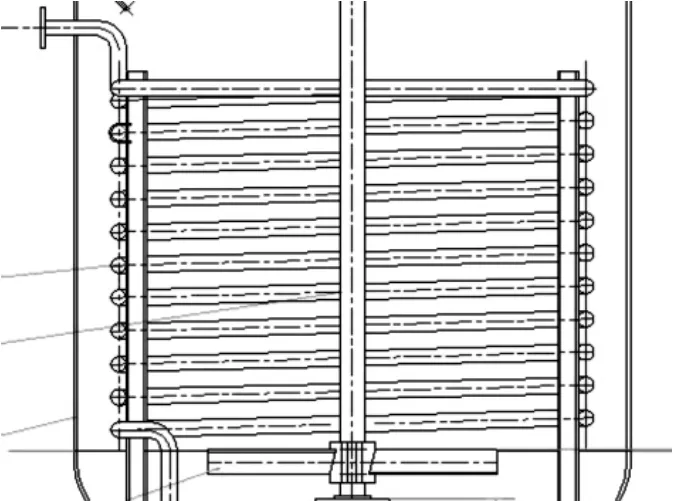

图2 大螺旋管

1.3大螺旋管

该换热管型式在早期也有出现。其优点是:螺旋管制作比较简便,支撑一般在下封头,所以发酵罐内壁很少有支撑点,罐壁比较整洁、容易清洗。换热管里面的循环水能够彻底排放干净。实消时,在操作工认真操作的情况下基本上能够做到没有汽振情况。其缺点是:螺旋管制作必须在发酵罐上封头未加盖前完成,因施工困难,无法增加换热面积。该换热型式换热比较低(单层换热比仅为1∶1左右;如果是内外双层的大螺旋管,瘦长型发酵罐螺旋管布置有困难,即使矮胖型发酵罐能够布置下去,焊补渗漏点检修也比较困难)。

所以针对换热比要求不高的氨基酸品种,该型式的换热管一般能够满足其工艺要求。

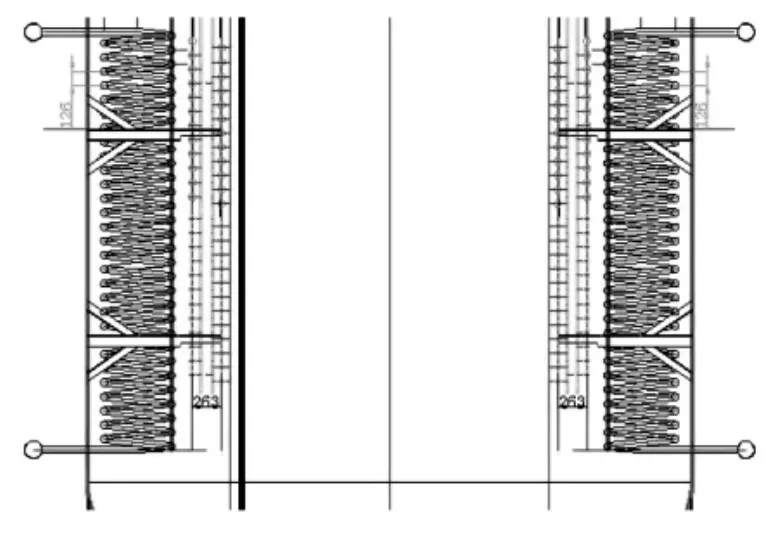

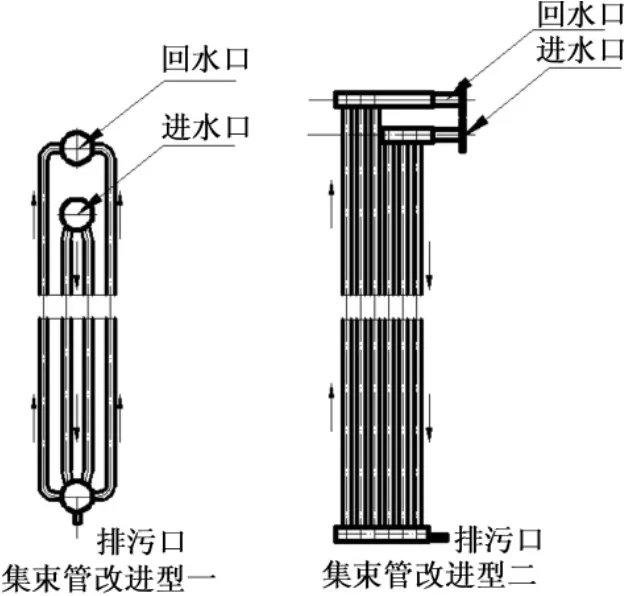

1.4集束管[2]

该换热型式也是比较常见的。其优点是:换热比能够做到1∶1.7左右,换热管里面的循环水能够彻底排放干净。实消时,在操作工认真操作的情况下基本上能够做到没有汽振情况。其缺点是:由于换热管均为并联运行,换热管的横截面积从进水口以后剧增,循环水流速急剧下降,如果要达到发酵罐的发酵热换热平衡,循环水泵流量理论要求会很大。甚至会无法匹配。为了减缓换热管的横截面积剧增,一些单位对集束式换热管“组间”进行了串并联混合配置,这样能够缓解横截面积的急剧增大,但串联的管道,在发酵罐内部布置比较困难,并且该管道直径还比较大,影响发酵罐的有效容积。

图3 集束管

2 新型式冷却管的探讨

2.1多组小直径螺旋管

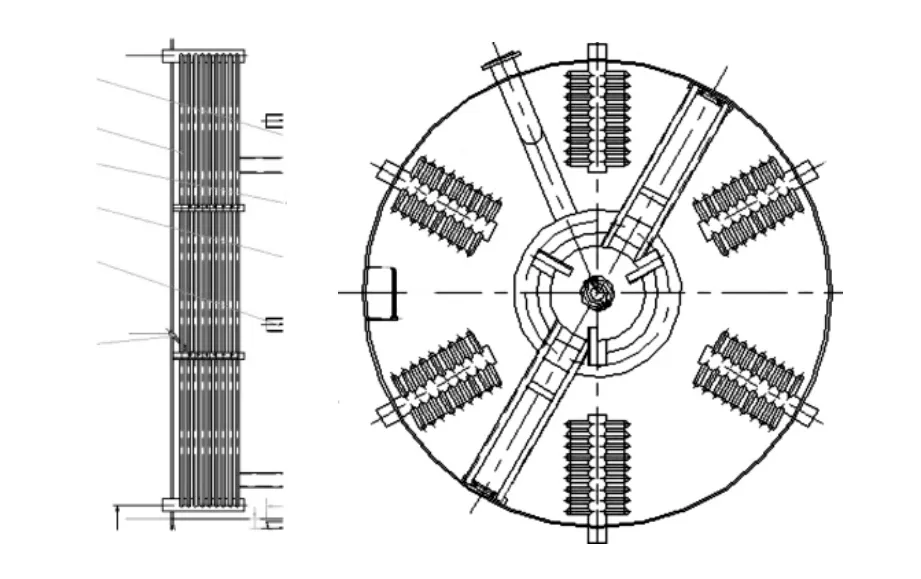

2006年,笔者将多组小直径螺旋管的换热管型式设计进氨基酸发酵罐,当时是上万吨级苏氨酸项目,发酵罐的设计碰到了难题,工艺方提出了1.8~2的换热比问题。针对270 m3的发酵罐,工艺要求冷却面积达到486~540 m3。以往的所有型式换热管均难以做到如此高的换热比。虽然螺旋列管能够通过添加圈数来增加换热面积,但是添加圈数会逐渐向发酵罐轴心线逼近,发酵罐的径向是有限度的,到搅拌浆附近就无法再继续添加圈数。于是提出将螺旋列管横过来的方案,当然螺旋列管“横”过来,必须解决其长度问题,必须要“缩短”,“缩短”的结果就形成了小直径螺旋管了。后来经CAD多次绘制及计算,证明小直径螺旋管能够达到1.8以上的换热比。并且发酵罐越大,螺旋管的优点就越明显。经过电脑模拟和实际发酵,均收到不错的效果。后在发酵行业得到推广,尤其在制药行业取得比较好的效果。下面笔者将讨论该换热型式的优缺点。

图4 多组小螺旋管发酵罐立面示意图

其优点是:换热比高、发酵液翻动顺畅、换热效果好(由于多组小螺旋管,相当于多个导流筒,发酵液的运动轨迹一般是发酵罐中心部位在上、中两档下压式搅拌浆的推动下往下流,碰到椭圆形下封头后,顺着下封头内壁向四周上翻,发酵罐筒体内壁一周的发酵液往上翻,上翻的发酵液在螺旋管内、外上升,和螺旋管能够很好的接触换热),另外各组螺旋管里面的循环水同样能够彻底排放干净。实消时,能够避免“汽振”情况。

其缺点是:螺旋管制作加工有一定的难度,好在目前弯管机械已经比较成熟,所以还是能够保证螺旋管制作的质量。

设计该型式换热管系统需要注意的地方:

1)根据发酵罐的直径来确定螺旋管的直径,小直径螺旋管的直径一般在Φ 600~800为佳,根据实践经验,换热管换热良好的区域,是离开换热管约300 mm间,离开过远,由于温差逐渐变小,换热效果会变差。

2)两组螺旋管之间的空间也需要在300 mm左右,不然还是会发生换热效果差的弊病。图5为比较明显的设计误区,看起来换热面积很多,但由于布置过密,其换热效果肯定大打折扣,发酵液的换热流动均匀度也会受影响。

3)关于螺旋管的支撑问题,和其他型式换热管一样,存在换热管的自身重量和充满循环水的螺旋管支撑问题,以往均在发酵罐的罐壁上焊接多组不锈钢型钢做支撑,用U型螺栓固定换热管,这样的支撑方法有许多弊病。如果我们将换热管的质量用挂载的方法,将重量挂载在发酵罐上封头上,或者是在上封头线附件增加横梁来承担换热管的重量,那么就可以减少罐壁上的支撑数量及降低型钢的规格。

图5 布置过密的小螺旋管

2.2改进型集束管

为了改善集束管横截面积急剧增大的缺陷,将集束管结构进行“改型”设计,将全并联运行改为串并联混合运行(见图6),有效地改善了集束型冷却管的缺陷。2.3其他衍生型换热管

图6 改进型集束管示意图

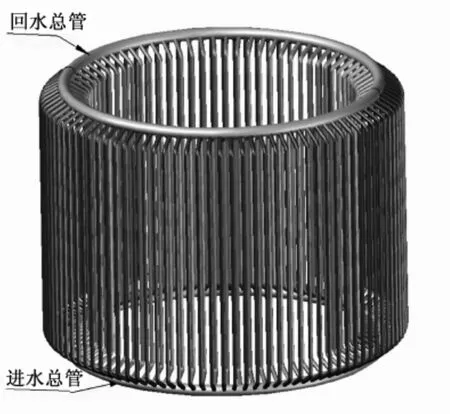

笔者在工作实践当中,根据各种工艺要求,针对发酵罐的换热管进行了多项方案设计,鼠笼型换热管就是其中之一,该型式尚未有机会投入实践。

该换热型式可以根据发酵罐的大小变化为多种组合:

1)两圈立管间可以再添加1至2圈列管,增大换热面积。

2)可以在上面制作两个大圆环,作为进出总管,下部的大圆环就作为周转换向管。

3)根据发酵罐的筒身高度,可分上、下两区域做两组环形换热管等。

图7 鼠笼型换热管

2.4关于冷却循环水温度问题

考虑发酵液冷却时,循环水温度是一个关键要素,在无法满足发酵热平衡时,往往考虑用更冷的冰水来解决问题。对此,笔者有不同的看法,暂且撇开能耗不说(冷水机组的功耗也确实不可小歔),对发酵液的影响也是不利的。冷却换热管内部通冰水(一般为15℃左右),换热管内和发酵液的温差就比较大,换热就快,但带来的弊病就是,换热管附近的发酵液接近15℃,这部分的发酵液温度对要求30℃左右生长环境的菌种不利。

笔者认为要解决发酵热平衡问题就要增加换热面积及循环水流量。冷却循环水由于受到冷却塔及气温的限制,一般夏天能够做到28~32℃之间,对于37℃左右发酵温度的菌种来说还是比较适宜的。只要循环水流量设计合理,换热管的换热面积足够,还是能够保证发酵罐的正常运行。这里还有一个区域问题,南方气温比较高,夏天对循环水系统要求就比较高一些,需要根据不同区域区别对待。

根据以上的论点,在发酵热得不到平衡的情况下,到底是直接通冰水进发酵罐还是将冰水通入冷却塔循环水池以调节循环水温度。笔者认为是后者比较合理,因为后者仅需要解决冷却塔循环水池水温偏高的那一部分,比如,循环水池里面的水温已经达到34℃了,那么通入冰水调整水温,只要解决“高”出的2~3℃温差,而不是让冰水去承担所有发酵热的平衡。可以采用分区域添加方法在冷却塔循环水池里添加冰水(或者是温度比较低的深井水),在离开循环水泵进水口附近设置一个冰水进水口,离开循环水泵进水口远一些再设置1~2个冰水进水口,这样就可以根据发酵冷却循环水的回水温度来调节从哪一个冰水进水口补充冰水更合理。由于温度的变化有时间差,所以调节要有耐心一些,不然收不到预期效果。

3 结语

发酵行业的节能是一个长期的课题,发酵罐的换热系统运行是能耗的关键,设计出换热效果优良的换热管型式是氨基酸项目工程设计人员的努力方向,鉴于目前国内部分氨基酸产能过剩的艰难囧境,节能降耗更显得尤为重要,希望本文能够给相关氨基酸行业的技术改造、新建项目工程起抛砖引玉及借鉴作用。

[1]沈玲娟,徐建茹,李兰,等.大发酵罐外半管的制作工艺[J].石油和化工设备,2008,11(5),30-32.

[2]汪国刚,刘巍.发酵罐冷却排管的改进[C].2004年氨基酸、呈味核苷酸生产技术交流会论文集.2004,171-173.

(责任编辑:朱小惠)

Analysis on heat transfer cooling system of amino acid fermentor

DAI Yuehua

(Zhejiang Guoguang Biochemistry Co.,Ltd.,Quzhou 324004,China)

This paper analyzed the advantages and disadvantages of usual cooling pipes of amino acid fermentor.Combining with the modification practices of heat exchange cooling system,method for installation of a fermentor with highly efficient heat exchange cooling system was systematically discussed.

cooling pipe;advantages and disadvantages;new type cooling pipe;temperature of the cooling circulating water

TQ920.5

A

1674-2214(2015)03-0052-04

2014-09-01

戴悦华(1946—),男,浙江衢州人,工程师,主要从事氨基酸发酵项目工程设计,E-mail:7385a@163.com.