粉末冶金高温合金FGH96的热加工图及热压缩变形过程的开裂行为

2015-11-19刘小涛司家勇中南大学航空航天学院长沙410083中南大学粉末冶金国家重点实验室长沙410083中南林业科技大学机电工程学院长沙410004

杨 川,刘小涛,司家勇, 3,刘 锋,江 亮(1.中南大学 航空航天学院,长沙 410083;.中南大学 粉末冶金国家重点实验室,长沙 410083;3.中南林业科技大学 机电工程学院,长沙 410004)

粉末冶金高温合金FGH96的热加工图及热压缩变形过程的开裂行为

杨川1, 2,刘小涛2,司家勇2, 3,刘锋2,江亮2

(1.中南大学 航空航天学院,长沙 410083;

2.中南大学 粉末冶金国家重点实验室,长沙 410083;

3.中南林业科技大学 机电工程学院,长沙 410004)

采用Gleeble3180D型热模拟试验机对热挤压态FGH96合金在变形温度1020~1140℃,应变速率0.001~1.0 s-1进行热压缩实验,分析真应力-真应变曲线,绘制热加工图。并针对热挤压态粉末冶金高温合金FGH96在热压缩温度低于1080℃时的开裂现象,利用热模拟压缩实验方法,确定在变形温度为1050℃、应变速率为0.001~1.0 s-1的热压缩变形过程中的开裂临界应变量,观察变形后试样的裂纹形貌和显微组织,并利用有限元分析方法对热压缩变形过程进行模拟。结果表明:试样中部位置受拉应力作用沿着变形方向产生鼓形变形,当达到临界应变量后,产生呈沿晶断裂的宏观裂纹,并且随着应变速率的减小,裂纹产生的临界应变量逐渐减小;在低应变速率条件下,在宏观裂纹产生之前,试样内部晶粒之间出现了微观开裂的现象,并造成应力下降。

粉末冶金高温合金;FGH96合金;热加工图;热挤压工艺;热压缩实验;鼓形变形;宏观裂纹

粉末冶金高温合金具有晶粒细小、均匀、无宏观偏析的组织的特点,广泛用于航空发动机涡轮盘件,是航空发动机热端部件的关键材料[1-4]。FGH96合金作为国内研制的第二代损伤容限型粉末冶金高温合金,具有良好的拉伸性能和蠕变性能[5-9],相比第一代高强型粉末冶金高温合金,FGH96合金的裂纹生长抗力是前者的两倍,使用温度达到750℃[10-11]。FGH96通常采用制粉+热等静压(+热挤压)+等温锻造[12]的成形工艺,并经过机械加工和热处理后,最终得到满足强度、疲劳等性能要求的涡轮盘件。

基于动态材料模型[13-15](Dynamic materials model, DMM)的热加工图广泛用于金属材料的热加工性的研究。张仁鹏等[16]对热等静压态FGH96合金在1000~ 1100℃、0.001~0.1 s-1条件下进行热模拟压缩实验,并绘制了其热加工图。刘建涛等[17]绘制了热等静压态FGH96合金在1070~1170℃、0.0005~0.2 s-1的热加工图,并且确定了该合金的热塑性锻造窗口。NING等[18]研究了热等静压态FGH96合金的高温变形行为,并绘制了其在1050~1140℃、0.002~1.0 s-1的热加工图。

对于FGH96合金等温锻造工艺,较高的锻造温度对锻造设备和模具材料提出了严苛的要求,相对低的等温锻造温度能够一定程度地降低锻造成本。然而,FGH96合金化程度高,热加工性能差,在较低温度锻造后容易产生宏观开裂[19-20]。因此,对FGH96合金在相对较低温度下热变形开裂的研究十分必要。通常,变形温度过低时,晶间强度高于晶内强度,便出现穿晶断裂,由剪应力引起,使裂纹方向与最大主应力呈45°;而当变形温度过高时,由于晶间结合力大大减弱,常出现晶间断裂,且断裂方向与周向拉应力垂直[21]。朱艳春等[22-23]研究了Ti40合金在热压缩过程中的开裂行为,通过高速摄影技术确定变形过程中的开裂临界应变量,研究发现随着变形温度的升高,开裂方式由45°剪切开裂过渡到V型开口开裂及纵向开裂。ZHANG等[24]基于有限元分析和Oyane准则建立了预测Ti40合金开裂的新判据。KAILAS等[25]研究了Ti-6Al-4V在温度低于400℃时热压缩变形剪切开裂现象,并建立了剪切裂纹产生的模型。王超渊等[20]研究发现热挤压态镍基高温合金在温度为950~1000℃时,热压缩试样出现了开裂现象,且变形温度越低,开裂越严重。但并没有对其进行深入研究。FANG 等[12]针对FGH96合金热压缩过程试样开裂的现象,通过两次热变形的方法进行避免开裂现象的产生。目前,有关FGH96合金在热压缩变形过程中开裂行为的研究报道较少。

本文作者通过热挤压态粉末冶金高温合金FGH96在一定温度,不同应变速率和不同应变量条件的热模拟压缩实验,确定其在较低温度下开裂的临界应变量,分析了应变速率对宏观开裂的影响规律,建立了试样开裂的有限元分析模型,并观察了宏观裂纹和微观组织特征。

1 实验

实验采用热挤压态粉末冶金高温合金FGH96,合金粉末由中南大学粉末冶金研究院制备,其成分如表1所列。该合金首先通过氩气雾化制粉得到平均粉末粒度约为150μm的合金粉末,然后将制备的合金粉末在1100℃、150 MPa条件下进行包套热等静压,采用名义挤压比为12:1对热等静压坯锭进行包覆热挤压而成挤压棒材。粉末冶金高温合金FGH96在热等静压态存在着明显的粉末原始颗粒边界(Prior particle boundary, PPB),经过热挤压形成了大量的动态再结晶细小晶粒,PPB经过挤压呈现长条状,并得到一定程度的消除,图1所示分别为FGH96合金在热等静压态和热挤压(沿挤压方向)的显微组织。

表1 FGH96合金的名义成分Table 1 Nominal composition of FGH96 alloy (mass fraction, %)

采用线切割从挤压棒材半径1/2处切取热压缩试样,尺寸为d 8mm×12mm。利用Gleeble 3180D型热模拟试验机在变形温度1020~1140℃,应变速率0.001~1.0 s-1条件下分别进行真应变为0.7的热压缩实验。特别地,对该合金在温度1050℃,应变速率0.001、0.01、0.1和1.0 s-1条件下分别进行不同应变量下的热压缩实验,观察热压缩后试样表面的开裂情况。实验前,在试样两端均匀涂上润滑油并且粘上厚度为0.05mm的石墨片,以减小在变形过程中试样与压头之间的摩擦。实验在高真空的环境下进行,每个试样以10℃/s的加热速率升温至变形温度,保温2 min保证试样的温度均匀,然后进行热压缩实验。变形后的试样通过快速水冷的方式保持其在高温条件下的组织。将变形后的试样沿着轴线切开,经过粗磨、精磨、抛光后,采用Kallings溶液 (5 g CuCl2+100 mL HCl+100 mL C2H5OH)腐蚀90 s,利用Leica光学显微镜观察变形试样中心部位的显微组织,利用FEI Quanta 650 扫描电镜观察热压缩后产生的宏观裂纹特征。

图1 FGH96合金的显微组织Fig.1 Microstructures of FGH96 alloy:(a)Hot isostatically pressed FGH96 alloy;(b)Hot extruded FGH96 alloy

2 结果与讨论

2.1真应力-真应变曲线

图2所示为热挤压态FGH96在变形温度为1020~ 1140℃,应变速率为0.001~1.0 s-1的真应力-真应变曲线。随着变形温度的升高和应变速率的减小,流变应力明显减小。在变形温度低于1080℃,该合金的流变应力在峰值之后发生了剧烈下降;而在变形温度高于1080℃时,该合金的流变应力在峰值之后存在明显的稳定阶段。

图3所示为FGH96合金的热加工图。由图3(a)~(g)所示的阴影部分可以看出,随着真应变的增大,该合金的失稳区逐渐的扩大。在变形过程中,材料的失稳区最先产生于低温、中应变速率条件下(见图3(a)),真应变为0.1时,该合金在变形温度1020~1040℃区间,应变速率0.023~0.1 s-1范围内存在失稳。随着真应变的增大,该合金的失稳区逐渐向较高应变速率范围移动,并且先后在中温、高应变速率和高温、高应变速率范围出现失稳(见图3(c)~(e))。当真应变为0.7时,该合金的失稳区扩大到整个高应变速率范围内,失稳区为应变速率高于0.312 s-1的区域(见图3(g))。

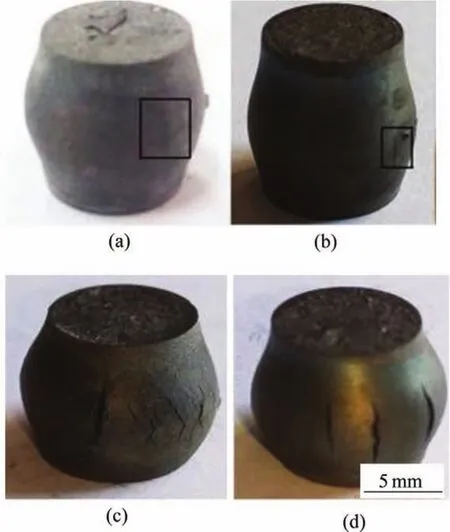

图4所示为热挤压FGH96合金变形后试样的宏观形貌。由图4可以看出,经较低温度变形的试样出现了严重开裂。根据试样的变形情况,热加工区域主要可分为3个区域:均匀变形区、微开裂区和严重开裂区。

在1020℃、1050℃以及1080℃、0.01~0.001 s-1时,变形后的试样发生了严重开裂的现象,并且变形温度越低,应变速率越小,试样开裂越严重。结合变形后的真应力-真应变曲线可以看出,严重开裂区的曲线由于裂纹的产生出现了真应力剧烈下降的现象;在1080℃、0.1~1.0 s-1和1110℃、0.01~1.0 s-1区域,试样出现了轻微开裂;在1110℃、0.001 s-1和1140℃区域,压缩后试样变形均匀,试样表面没有产生裂纹。

2.2合金的开裂行为

2.2.1应变速率与开裂临界应变量的关系

热挤压态FGH96合金在进行热模拟压缩实验时,发现在变形温度低于1080℃时,热压缩后的试样表面严重开裂的现象。针对此现象,对变形温度为1050℃时产生裂纹的临界应变量的进行研究。图5所示为变形温度1050℃、应变速率0.001~1.0 s-1条件下热压缩实验的真应力-真应变曲线。由图5可以看出,在相同条件下,不同应变量时进行热压缩的流变应力曲线重合度较高。流变应力在变形的初始阶段由于加工硬化的作用迅速增加,在峰值应力之后由于动态回复和动态再结晶等软化机制的作用而逐渐下降。同时,热压缩试样开裂对流变应力的下降也有一定的影响。其中在1050℃、0.001 s-1时,在宏观裂纹产生前流变应力已经剧烈下降。

当热压缩温度较高时,晶间结合力大大减弱,热压缩试样容易出现晶间断裂[15]。低应变速率时,试样的变形时间较长,在相同变形量条件下,作用在鼓形区域的拉应力的时间越长,发生晶间断裂的可能性也就越大,因此,产生宏观裂纹的临界应变量较低应变速率时更小,热压缩试样开裂对真应力-真应变曲线产生的影响在较低应变速率的条件下也就明显。在较低应变速率(0.001和0.01 s-1),真应力-真应变曲线下降剧烈,而在较高应变速率(0.1和1.0 s-1)条件下,宏观裂纹的产生对真应力-真应变曲线的影响明显减弱。

图2 FGH96合金在1020~1140℃、0.001~1.0 s-1的真应力-真应变曲线Fig.2 True stress-true strain curves of FGH96 alloy:(a)1020℃;(b)1050℃;(c)1080℃;(d)1110℃;(e)1140℃

图3 FGH96合金的热加工图(数值(%)表示能量耗散率,阴影区表示失稳区域)Fig.3 Processing maps of FGH96 alloy (Data on line represent power dissipated efficiency(%), shaded regions correspond to instability region):(a)ε=0.1;(b)ε=0.2;(c)ε=0.3;(d)ε=0.4; (e)ε=0.5;(f)ε=0.6;(g)ε=0.7

图4 FGH96合金热压缩变形后的宏观形貌Fig.4 Macrophologies of deformed specimens of FGH96 alloy

图5 FGH96合金在变形温度为1050℃、不同应变速率条件下的真应力-真应变曲线Fig.5 True stress-true strain curves of FGH96 alloy at deformation temperature of 1050℃ and different strain rates:(a)0.001 s-1;(b)0.01 s-1;(c)0.1 s-1;(d)1.0 s-1

图6所示为热挤压态FGH96合金实际热模拟压缩实验试样变形情况。该合金在应变速率为0.001~1.0 s-1的开裂临界应变量分别约为0.25、0.25、0.4和0.45。由图6可以看出,在变形温度为1050℃时,热挤压态FGH96合金在热模拟压缩实验过程中,产生裂纹的临界应变量随着应变速率的增加而增大,产生裂纹的临界应变量与应变速率的对数近似成线性关系(见图6虚线所示),应变速率越低,试样在热压缩变形过程中越容易开裂。图7所示为变形温度为1050℃、应变速率为0.001~1.0 s-1条件下开始产生宏观裂纹的热压缩试样。在热压缩变形过程中试样与压头接触的两端变形量小,中间部位变形发生了鼓形变形,并且在鼓形表面形成了沿着热压缩变形方向的宏观裂纹。

图6 变形温度为1050℃时不同热压缩条件下试样表面产生裂纹情况统计Fig.6 Statistics of surface cracks of specimens under different hot compression conditions and deformation temperature of 1050℃

2.2.2热压缩开裂过程有限元分析

图7 不同条件下热压缩后开裂试样的宏观图片Fig.7 Macrophotos of hot compressed specimens with cracks under different conditions:(a)1050℃, 0.001 s-1, ε=0.25;(b)1050℃, 0.01 s-1, ε=0.25;(c)1050℃, 0.1 s-1, ε=0.4;(d)1050℃, 1.0 s-1, ε=0.45

结合对热模拟压缩试样的变形情况分析,热挤压态FGH96合金在热压缩过程中宏观裂纹产生模型如图8所示。图8(a)所示为热压缩试样在不同应变量条件下的形状及开裂情况。在变形初始阶段,试样的中间部位首先发生变形,随着应变量的增加,在变形试样的中部产生了凸起的鼓形,而试样两端没有发生明显的变形(见图8(a)中ε<εc所示),ε和εc分别为应变量和产生裂纹的临界应变量。当ε≈εc时,鼓形表面开始有少量细小的宏观裂纹萌生,这些小裂纹与轴向方向基本一致。随着热压缩变形量的增大,鼓形表面的宏观裂纹开始扩展,裂纹数量增多,开裂程度增大。到最终应变量时,热压缩试样的鼓形面严重开裂。在热压缩变形过程中,根据变形程度的不同可以将试样分成3个变形区:难变形区A、小变形区B、易变形区C,如图8(b)所示。由于难变形区A与易变形区B的变形量存在较大的差异,使得在热压缩过程中在试样小变形区B处产生了鼓形变形,并且在鼓形区域受拉应力作用。在变形过程中易变形区C逐渐向外部扩展,鼓形区域增加,鼓形区域的局部拉应力逐渐增大,而鼓形变形区变形量小不能及时消除内部对鼓形区域的应力作用,最终造成热压缩试样表面严重开裂。

图9所示为基于DEFORM-3D有限元软件对变形温度1050℃、应变速率0.001~1.0 s-1的热压缩进行有限元模拟的情况。图9(a)~(d)所示分别为0.001~1.0 s-1开裂临界应变量的等效应变分布情况。可以看出,试样可根据变形情况的不同分为明显的3个区域:试样的中心位置为容易变形区,试样的鼓形变形区域为小变形区,试样的上下端面区域为难变形区。试样的中部的变形量较大,而试样两端的变形量较小。

图9(e)~(h)所示为对应的最大主应力分布情况。可以看出,在试样的鼓形区域均受到较大的拉应力作用,在较大的拉应力作用下,最终在鼓形区域形成了沿热压缩方向的宏观开裂纹。应变速率为0.001、0.01、0.1、1.0 s-1的最大拉应力值分别为122、173、292和349 MPa,应变速率越大,开裂临界应变量时试样所受的最大拉应力值也越大。在低应变速率条件下,拉应力作用的时间越长,所需要的开裂临界拉应力也就越小,说明裂纹产生的临界拉应力与应变速率有关。特别地,当应变速率为0.001和0.01 s-1时,在试样的中心位置上下区域附近受较大的拉应力作用,并且在低应变速率条件下拉应力作用的时间长,这可能导致在热压缩变形过程中试样内部出现晶间开裂。

2.2.3裂纹形貌与微观组织分析

图10所示为热挤压态FGH96合金在变形温度1050℃、0.001~1.0 s-1条件下热压缩变形后试样表面宏观裂纹的SEM像,在该温度条件下热压缩试样的开裂形式均为沿晶断裂。在应变速率为0.001 s-1时,试样断后表面发生了一定程度的氧化;在应变速率分别为0.01和0.1 s-1时,断口处的晶粒形状规则,棱角分明;而在应变速率为1.0 s-1,断口处的晶粒形状更加尖锐。

结合DEFORM数值模拟情况,对变形温度1050℃、应变速率0.001 s-1实际热压缩的试样的不同位置的微观组织进行研究。图11所示为变形温度为1050℃、应变速率为0.001 s-1在真应变0.25时不同位置的显微组织。分别观察了试样上端、中心、鼓形区域以及内部最大拉应力处。与数值模拟结果较吻合,在数值模拟的大拉应力处,出现了严重的晶间开裂,形成了大量孔洞;在试样变形量最大的中心位置同样形成了大量孔洞,而在试样上端的难变形区域的微观组织则未发生明显的变化。图12(a)~(c)所示为1050℃、0.001 s-1条件下不同应变量的试样中心的显微组织,可以看出,试样内部均发生了晶粒间开裂而形成了微观孔洞,并且随着变形量的增加晶间开裂越严重。其中,在ε=0.15条件下的试样并未产生宏观开裂,其中心的显微组织已经出现了明显的微观孔洞(见图12(a))。这说明,当应变速率为0.001 s-1时,在宏观裂纹产生之前,试样内部晶粒之间已经产生了开裂的现象,这导致流变应力曲线在宏观裂纹产生之前已经出现了剧烈的下降。

图12(d)~(f)所示为0.01~1.0 s-1开裂临界应变量变形试样的显微组织,随着应变速率的增加,试样中心位置晶间开裂的现象逐渐消失。在应变速率为0.01 s-1时,仍然可以观察到晶间开裂的现象,相比0.001 s-1时明显减少;而应变速率为0.1和1.0 s-1的试样中心在晶界处形成了一些动态再结晶小晶粒,无晶间开裂现象。因此,随着应变速率的增加,宏观裂纹产生之前由于试样内部组织微观开裂对真应力-真应变曲线下降的影响逐渐减弱。在较低应变速率条件下(0.01和0.001 s-1),变形后的微观组织的内部晶粒之间产生了明显的开裂现象,形成了大量的孔洞,这造成流变应力的明显下降;而在应变速率较高(0.1和1.0 s-1)时,变形后的微观组织没有观察到明显的孔洞,仅在鼓形区域出现了明显的晶间断裂,流变应力受试样开裂的影响较小,流变应力软化还受到动态回复和动态再结晶等软化机制的影响。

图9 热挤压态FGH96合金在不同应变速率条件下变形的等效应变和主应力分布图Fig.9 Effective strain and max principle stress contours for hot extruded FGH96 alloy deformed under different deformation conditions:(a), (e)ε=0.25, 1050℃, 0.001 s-1;(b), (f)ε=0.25, 1050℃, 0.01 s-1;(c), (g)ε=0.40, 1050℃, 0.1 s-1;(d), (h)ε=0.45, 1050℃, 1.0 s-1

图10 变形温度1050℃、应变速率0.001~1.0 s-1变形后裂纹的SEM像Fig.10 SEM images of fractures formed at deformation temperature of 1050℃ and strain rates of 0.001-1.0 s-1:(a)0.001 s-1;(b)0.01 s-1;(c)0.1 s-1;(d)1.0 s-1

图11 热挤压FGH96合金在变形温度1050℃、应变速率0.001 s-1、真应变0.25时试样各部位的显微组织Fig.11 Microstructures in different positions of specimen of hot extruded FGH96 alloy at deformation temperature of 1050℃, strain rate of 0.001 s-1and strain of 0.25

图12 热挤压态FGH96合金变形之后中心位置的显微组织Fig.12 Microstructures in center of hot extruded FGH96 alloy of deformed specimens:(a)1050℃, 0.001 s-1, ε=0.15;(b)1050℃, 0.001 s-1, ε=0.25;(c)1050℃, 0.001 s-1, ε=0.30;(d)1050℃, 0.01 s-1, ε=0.25;(e)1050℃, 0.10 s-1, ε=0.40;(f)1050℃, 1.0 s-1, ε=0.45

3 结论

1)当变形温度低于1080℃时,热挤压FGH96合金的流变应力在峰值之后发生了剧烈下降;而当变形温度高于1080℃时,其流变应力在峰值之后存在明显的稳定阶段。

2)当真应变为0.7时,在变形温度1050~1090℃、应变速率0.0018~ 0.0566 s-1的条件下为能量耗散峰值区域,即合金稳定变形区域;在1073℃、0.0093 s-1的条件下,合金能量耗散达到峰值61%,即合金最佳变形条件;在应变速率大于0.312 s-1的条件下,为合金变形失稳区。

3)热挤压态FGH96合金在1050℃时,试样在热压缩变形过程中发生鼓形变形,产生沿着变形方向呈沿晶断裂的宏观裂纹,裂纹产生的临界应变量随着应变速率的增加而增大,热压缩试样在低应变速率条件下开裂越严重。

4)当应变速率为0.001和0.01 s-1时,在开裂临界应变量前试样内部发生晶间开裂而形成大量微观孔洞,并且导致流变应力曲线在宏观开裂之前严重下降;当应变速率为0.1和1.0 s-1时,试样中心位置无明显晶间开裂,流变应力曲线下降主要受动态回复和动态再结晶等软化机制影响。

REFERENCES

[1] 张义文, 上官永恒.粉末高温合金的研究与发展[J].粉末冶金工业, 2004, 14(6):30-43.ZHANG Yi-wen, SHANGGUAN Yong-heng.Research and development in P/M superalloy[J].Powder Metallurgy Industry, 14(6):30-43.

[2] VISWANATHAN G, SARAOSI P, HENRY M, WHITIS D, MILLIGAN W, MILLS M.Investigation of creep deformation mechanisms at intermediate temperatures in René 88 DT[J].Acta Materialia, 2005, 53(10):3041-3057.

[3] 程茜, 董建新, 张麦仓.三代粉末高温合金的特征及发展[J].世界钢铁, 2011, 11(5):43-51.CHENG Xi, DONG Jian-xin, ZHANG Mai-cang.Characteristics and development of three generations of powder metallurgy superalloys[J].World Iron & Steel, 2011, 11(5):43-51.

[4] 张莹, 刘明东, 孙志坤, 张义文.颗粒间断裂在P/M镍基高温合金低周疲劳断口上的特征[J].中国有色金属学报, 2013, 23(4):987-996.ZHANG Ying, LIU Ming-dong, SUN Zhi-kun, ZAHNG Yi-wen.Charateristics of inter-particle rupture on LCF fractograph of P/M nickel-based superalloy[J].The Chinese Journal of Nonferrous Metals, 2013, 23(4):987-996.

[5] MUGHRABI H, OTT M, TETZLAFF U.New microstructural concepts to optimize the high-temperature strength ofγ′-hardened monocrystalline nickel-based superalloys[J].Materials Science and Engineering A, 1997, 234–236:434-437.

[6] ALNIAK M O, BEDIR F.Change in grain size and flow strength in P/M Rene 95 under isothermal forging conditions[J].Materials Science and Engineering B, 2006, 130(1/3):254-263.

[7] TIAN G F, JIA C C, LIU J L, HU B F.Experimental and simulation on the grain growth of P/M nickel-base superalloy during the heat treatment process[J].Materials & Design, 2009, 30(3):433-439.

[8] 柴国明, 陈希春, 郭汉杰.FGH96高温合金中一次碳化物形成规律[J].中国有色金属学报, 2012, 22(8):2205-2213.CHAI Guo-ming, CHEN Xi-chun, GUO Han-jie.Formation mechanism of primaty carbides in FGH96 superalloy[J].The Chinese Journal of Nonferrous Metals, 2012, 22(8):2205-2213.

[9] FANG B, JI Z, LIU M, TIAN G F, JIA C C, ZENG T T.Critical strain and models of dynamic recrystallization for FGH96 superalloy during two-pass hot deformation[J].Materials Science and Engineering A, 2014, 593(21):8-15.

[10] 中国航空材料手册编委会.中国航空材料手册[M].北京:中国标准出版社, 2002:46.Editorial Committee of China Aeronautical Materials Handbook.China aeronautical materials handbook[M].Beijing:Standard Press of China, 2002:46.

[11] 刘建涛, 张义文.FGH96合金粉末的俄歇分析及预热处理[J].中国有色金属学报, 2012, 22(10):2497-2804.LIU Jian-tao, ZHANG Yi-wen.AES analysis and pre-heat treatment of FGH96 superalloy powders[J].The Chinese Journal of Nonferrous Metals, 2012, 22(10):2497-2804.

[12] FANG B, JI Z, LIU M, TIAN G F, JIA C C, ZENG T T.Study on constitutive relationships and processing maps for FGH96 alloy during two-pass hot deformation[J].Materials Science and Engineering A, 2014, 590:255-261.

[13] PRASAD V, GEGEL H, DORAIVELU S, MALAS J, MORGAN J, LARK K, BARKER D.Modelling of dynamic material behavior in hot deformation:Forging of Ti-6242[J].Metallurgical Transactions A, 1984, 15(10):1883-1892.

[14] GEGEL H.Synthesis of atomistic and continuum modeling to describe microstructure:Computer Simulation in Materials Science[M].Metal Park, OH:ASM International, 1987:291-344.

[15] GEGEL H, MALAS J, DORAIVELU S, SHENDE V.Modelling techniques used in forging process design:Metals handbook, forming and forging (Vol.14)[M].Metal Park, OH:ASM International, 1988, 14:417-438.

[16] 张仁鹏, 李付国, 王晓娜.FGH96合金的热变形行为及其热加工图[J].西北工业大学学报, 2007, 25(5):652-656.ZHANG Ren-peng, LI Fu-guo, WANG Xiao-na.Detemining processing maps of FGH96 superalloy[J].Journal of Northwestern Polytechnical University, 2007, 25(5):652-656.

[17] 刘建涛, 陶宇, 张义文, 张国星.FGH96合金的热塑性变形行为和工艺[J].材料热处理学报, 2009, 30(6):103-107.LIU Jian-tao, TAO Yu, ZHANG Yi-wen, ZHANG Guo-xing.Hot deformation behavior and process of FGH96 superalloy[J].Transactions of Materials and Heat Treatment, 2009, 30(6):103-107.

[18] NING Y Q, YAO Z K, LI H, GUO H Z, TAO Y, ZHANG Y W.High temperature deformation behavior of hot isostatically pressed P/M FGH4096 superalloy[J].Materials Science and Engineering A, 2010, 527(4):961-966.

[19] KRUEGER D, KISSINGER R, MENZIES R.Development and introduction of a damage tolerant high temperature nickel-base disk alloy, René 88DT[C]//Superalloys 1992.Warrebdale, PA:TMS, 1992:277-286.

[20] 王超渊, 东赟鹏, 王淑云, 宋晓俊.挤压态镍基粉末高温合金热变形行为与组织研究[J].锻压技术, 2014, 39(4):126-132.WANG Chao-yuan, DONG Yun-peng, WANG Shu-yun, SONG Xiao-jun.Study on hot deformation behavior and microstructure characteristics of extruded Ni-base powder metallurgy superalloy[J].Forging & Stamping Technology, 2014, 39(4):126-132.

[21] 西北工业大学有色金属锻造编写组.有色金属锻造[M].北京:国防工业出版社, 1979:13-15.Editorial Committee for Nonferrous Metals Forging of Northwestern Polytechnical University.Forging of nonferrous metals[M].Beijing:National Defence Industry Press, 1979:13-15.

[22] 朱艳春, 曾卫东, 彭雯雯, 张赋升.Ti40合金热压缩变形过程的开裂行为研究[J].稀有金属材料工程, 2013, 42(10):2088-2093.ZHU Yan-chun, ZENG Wei-dong, PENG Wen-wen, ZHANG Fu-sheng.Cracking behavior of Ti40 titanium alloy in hot compression[J].Rare Metal Materials and Engineering, 2013, 42(10):2088-2093.

[23] ZHU Y C, ZENG W D, ZHAO Y Q, PENG W W.Damage and fracture mechanism of as-cast Ti40 titanium alloy during hot compression[J].Advanced Materials Research, 2013, 750/752:721-724.

[24] ZHANG X M, ZENG W D, SHU Y, ZHOU Y G, ZHAO Y Q, WU H, YU H Q.Fracture criterion for predicting surface cracking of Ti40 alloy in hot forming processes[J].Transaction of Nonferrous Metals Society of China, 2009, 19(2):267-271.

[25] KAILAS S V, PRASAD Y, BISWAS S.Flow instabilities and fracture in Ti-6Al-4V deformed in compression at 298 K to 673 K[J].Metallurgical and Materials Transactions A, 1994, 25(10):2173-2179.

(编辑龙怀中)

Processing map and cracking behavior of powder metallurgy superalloy FGH96 during hot compression

YANG Chuan1, 2, LIU Xiao-tao2, SI Jia-yong2, 3, LIU Feng2, JIANG Liang2

(1.School of Aeronautics and Astronautics, Central South University, Changsha 410083, China;2.State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;3.College of Mechanical and Electrical Engineering, Central South University of Forestry and Technology, Changsha 410004, China)

The hot compression tests were carried out for hot extruded FGH96 alloy in the temperature range of 1020-1140℃ and strain rate range of 0.001-1.0 s-1by using Gleeble 3180D thermal simulation system.The true stress-true strain curves were analyzed, and the processing maps were developed.And for the phenomenon that the hot extruded powder metallurgy superalloy FGH96 cracked severely at the hot compression temperatures below 1080℃, the critical strains of cracking were determined during hot compression at deformation temperature of 1050℃ and strain rates of 0.001-1.0 s-1.The fractures and microstructures of deformed specimens were observed, and the hot compression was simulated by using finite elemental method.The results show that the specimens occur barrel deformation that is affected by tensile stresses in the middle of specimens, beyond the critical strains of cracking, fractures form with intergranular cracks, and the critical strains increase with increasing the strain rate.At low strain rate, the micro-cracks form between inner grains before formation of macro-fractures, and the flow stress decreases.

powder metallurgy superalloy;FGH96 alloy;processing map;hot extrusion;hot compression;barrel deformation;macro-fracture

V256

A

1004-0609(2015)10-2707-13

国家高技术研究发展计划资助项目(2012AA03A514);国家自然科学基金资助项目(51401242,61271356,51205031,51301209)

2015-02-25;

2015-08-20

刘锋,助理研究员,博士;电话:0731-88830937;E-mail:liufengehe@126.com