平面曲线端铣加工过程铣削力的建模与预测

2015-11-19罗智文赵文祥焦黎王西彬谭方浩刘志兵梁志强

罗智文,赵文祥,焦黎,王西彬,谭方浩,刘志兵,梁志强

(北京理工大学先进加工技术国防重点学科实验室,北京100081)

平面曲线端铣加工过程铣削力的建模与预测

罗智文,赵文祥,焦黎,王西彬,谭方浩,刘志兵,梁志强

(北京理工大学先进加工技术国防重点学科实验室,北京100081)

针对平面曲线端铣加工过程,提出一种考虑瞬时进给方向的铣削力预测方法。铣削加工时每齿进给量、切入/切出角以及瞬时切屑厚度等铣削参量随着曲线曲率的改变而变化,将单个频齿周期内的曲线加工过程看做是一系列铣削条件恒定的微小稳态加工过程,建立了等效进给量、切入/切出角的矢量计算模型,通过计算每一微小阶段的铣削参量,推导了平面曲线端铣中基于傅里叶级数展开的铣削力模型。以PCrNi3MoVA钢为工件材料,分别进行圆弧和Bezier曲线端铣加工试验,试验结果表明,预测的铣削力在幅值和变化趋势上与试验测量结果吻合良好,验证了该铣削力预测方法的有效性。

机械制造工艺与设备;铣削力;矢量模型;平面曲线端铣;傅里叶级数展开

0 引言

在航空航天、兵器、汽车船舶等国家重点发展行业当中,平面曲线端铣加工有广泛的应用背景。铣削加工时,刀具与工件的啮合状态不断发生变化,铣削力大小与方向的变化不同于直线铣削[1],而铣削力是一个综合反映铣削加工过程的重要物理量,诸如刀具颤振、磨损、破损以及工件加工变形、失稳等均与其有着直接的关系,因此关于曲线端铣中铣削力的研究具有重要的理论意义和实际价值。

Zhang等根据圆角铣削过程中圆角几何变化,将铣削过程分为4个阶段,建立了圆角铣削力模型[2]。李忠群等为避免在圆角铣削加工中产生颤振,推导了均匀切宽圆角和非均匀切宽圆角铣削下的铣削力模型[3]。Wu等应用flute-average法消除刀具跳动量影响后,建立了连续切深变化下的圆弧铣削力模型[4]。Han等[5]和Banerjee等[6]在圆角铣削中,分别基于近似圆弧和真实的刀刃轨迹提出了新的瞬时切屑厚度计算方法,推导了一种改进后的铣削力模型。然而上述基于圆角这一特殊曲线建立的铣削力模型,并不能适用于一般的曲线端铣。

Rao等对比分析了曲线铣削下基于刀刃的圆弧运动轨迹以及真实运动轨迹的两种铣削力模型的计算精度[7]。Desai等讨论了Bezier曲线和涡轮叶片曲线端铣中,加工方向及刀具直径的改变与每齿进给量、切入角与切出角、最大未变形切屑厚度之间的关系,另外考虑刀具跳动量的影响,分析了刀具跳动量影响的铣削力变化情况[8-9]。Sun等以向量法研究曲线端铣中,刀具跳动量对瞬时未变形切屑厚度、切入角与切出角、切削力系数等参数变化的影响,建立了基于向量的铣削力模型[10]。但上述研究方法均未考虑瞬时进给方向变化对铣削力的影响。Yang等提出了一种在直线逼近和圆弧逼近进刀方式下的刀具位置快速定位方法,推导了一种曲线端铣铣削力模型[11]。Wei等在型腔与曲线端铣中,建立了非均匀B样条逼近与直线逼近两种进刀方式下的铣削力模型[12-13]。然而上述研究方法均针对曲线的等径向切深铣削,没有考虑曲线在变径向切深铣削下的铣削参量变化及对铣削力的影响。Qi等基于摆线齿轮工艺几何模型,推导出瞬时切屑厚度、切入角与切出角表达式,采用Newton-Raphson迭代算法,预测出加工摆线齿轮轮廓的铣削力[14-15]。但面向较为复杂的曲线端铣,迭代算法的效率还亟待解决。Lotifi等[16]和Ferry等[17]分别就Pythagorean-hodograph曲线和喷气式飞机发动机叶轮铣削建立了基于摩擦角、剪切角、剪切应力等参数的铣削力模型。Lu等利用有限元法分析对比了沟槽成型中,工件曲率对犁切力的影响[18]。但获取上述铣削力模型参数一般需结合仿真实验[19],不易广泛应用。

本文以平面曲线端铣为研究对象,将单个频齿周期内的铣削加工过程看做是微小的稳态加工,通过矢量计算某一微小阶段的等效进给量、切入/切出角、瞬时切屑厚度等铣削参数,建立了基于傅里叶级数展开的曲线铣削力模型。通过与圆弧和Bezier曲线铣削试验结果的对比,验证了该模型的有效性。

1 铣削参量的计算

典型的平面曲线端铣过程如图1所示。OXYZ为建立在铣削平面内任一点的惯性坐标架,OXY平面与铣刀底部重合。O′X′Y′Z′为铣削过程中的活动坐标架,O′位于铣刀底部中心,Z′轴与铣刀轴线重合,轴X′、Y′方向分别与轴X、Y方向相同。f、n分别为铣刀瞬时进给矢量及法向矢量,其原点与O′重合。工件初始曲线和理想的铣刀中心运动轨迹可分别用矢量表示为

图1 平面曲线端铣示意图Fig.1 End milling of curved surface

1.1 等效进给矢量的计算

采用基于曲线曲率的等弓高误差变步长算法,由计算机辅助制造CAM软件生成刀位节点,节点之间以直线进给方式进行铣削加工。

由于曲线几何形状的变化,设置在铣刀中心的每齿进给量并非实际进给量[13]。如图2(a)所示,分别为曲线端铣削时,铣刀进给方向上相邻的3个刀位节点。铣刀中心O′n在节点处的进给矢量为

进给矢量方向角为

图2 每齿等效进给矢量示意图Fig.2 Equivalent feed per tooth of curved surface

进给矢量的单位法向向量为

式中:R为刀具半径;aw为径向切深。

1.2 切入/切出矢量的计算

图3所示为平面曲线的逆铣加工,可分为切入(t1)、连续铣削(t2)以及切出(t3)等3个阶段,分别用ren、rex表示切入和切出矢量,其中|ren|=|rex|= R.

在连续铣削阶段,当刀具直径远远大于每齿进给量时,可认为切入角θen(t2)等于0°[20],切出矢量可表示为

特别在等径向切深铣削中,pt(t2)与pw(t2)之间满足

解得切出矢量rex(t2)后,则切出角

在切入阶段,刀具从工件边界切入,刀具中心点(xt(t1),yt(t1),0)与工件边界切入点(0,yen,0)之间满足

解出yen后即可得切入矢量为

则切入角可表示为

切出角θex(t1)求法与θex(t2)相同。

同理可得在切出阶段切入角θen(t3)等于0°,切出角

2 铣削力建模

铣削过程中轴向切深ap>1 mm时,可忽略端刃上的切削力[21],仅考虑侧刃在切削过程中产生的剪切力和刃口力。如图1所示,将刀具沿轴向微分,取第j刃上轴向高度z处的一段铣削刃微元Ij,Z为研究对象,则微元上的铣削力可表示为

式中:θj,Z表示微元Ij,z在铣削过程中的切削角,j=0,1,2,…,N-1,N为刀具刃数;dFt、dFr、dFa分别表示微元Ij,z上的切向力、径向力和轴向力;Ktc、Krc、Kac分别表示切向、径向和轴向剪切力系数;Kte、Kre、Kae分别表示切向、径向和轴向刃口力系数;h(θj,Z)表示微元Ij,Z在θj,Z处的瞬时切屑厚度[20],

图3 逆铣加工过程不同阶段的切入角与切出角Fig.3 Entry/exit angles at different stages in up milling

dz、dl分别表示微元刃高度和长度,

其中β为铣刀螺旋角;g(θj,Z)为单位阶跃函数,

图4为逆铣过程中微元铣削力示意图。将微元Ij,z上铣削力分解到瞬时进给方向f及其法向n后,通过矩阵旋转可得微元铣削力在惯性坐标架OXYZ中表达式:

图4 逆铣加工过程中微元铣削力示意图Fig.4 Differential forces modeling in up milling

将(15)式代入(19)式后展开有

微元Ij,Z处的切削角可表示为

k为进给矢量方向角。

单位阶跃函数g(θj,Z)用傅里叶级数展开后有

式中:

(22)式、(24)式代入(20)式后,将其沿轴向积分并对每个刀齿求和,可得到作用在整个刀具上的铣削力:

式中:

式中:ap为轴向切深。

将(26)式展开后积分并整理,得铣削力计算公式:

式中:

3 试验验证与分析

为验证所建立的铣削力预测模型的有效性,分别设计了圆弧及Bezier曲线端铣试验。圆弧端铣试验中,设计的铣刀中心运动轨迹参数方程为

Bezier曲线端铣试验中,设计的铣刀中心运动轨迹方程为

图5分别展示了圆弧与Bezier曲线端铣试验中模拟的铣刀中心以及刀刃运动轨迹。

图5 铣削加工时刀刃及刀具中心运动轨迹Fig.5 The tooth and tool center trajectory in the end milling of curved surfaces

3.1 试验条件

铣削试验在5轴加工中心DMG-mono80进行,利用Kisler9257B测力平台采集铣削力数据,采样频率1 kHz.工件为PCrNi3MoVA钢,采用以下两种刀具:1)三刃方肩铣刀,其中刀柄牌号为SECO E9304-5820-1060,刀头牌号为SECOR217. 69-1020.RE-09.3AN,刀片牌号为SECO XOMX-090308TR-M08-MP1500,刀具直径20 mm,螺旋角9°;2)四刃平头铣刀,牌号为株洲硬质合金PM-4ELD10,刀具直径10 mm,螺旋角45°.工件、刀具及试验装置如图6所示。

图6 试验装置及工件Fig.6 Experimental setup and workpieces

共设计两组铣削试验:试验1为圆弧等径向切深端铣,试验2为Bezier曲线变径向切深端铣。径向切深变化见图7,具体铣削试验参数见表1.文中所需的铣削力系数采用文献[22]中的方法,进行直线槽铣试验标定得到,表2为试验测得的两种刀具下铣削力模型系数。

表1 铣削试验参数Tab.1 Parameters of milling experiments

图7 Bezier曲线端铣中径向切深变化示意图Fig.7 Variable radial depth in end milling of Bezier surface

3.2 试验结果及讨论

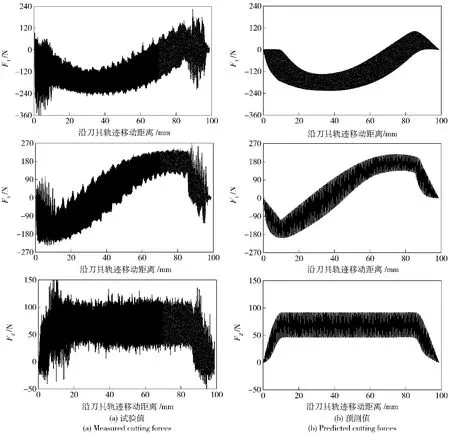

图8为圆弧曲线端铣的铣削力试验值与预测值对比图,分为切入、连续切削以及切出3个阶段。Bezier曲线端铣试验中,刀具铣至曲线终点时上提脱离工件,退刀产生的力不在研究范围内,如图9,铣削力仅展示切入和连续切削两个阶段。

在铣削条件不变的情况下,等曲率曲线端铣中的等效进给量、切入角与切出角、最大未变形切屑厚度等参量保持恒定,而轴向力FZ不受瞬时进给方向变化的影响。因此在圆弧端铣中,连续切削阶段的轴向力FZ值域保持恒定,在Bezier曲线端铣中,连续切削阶段的轴向力FZ值域则发生连续变化。

图7所示Bezier曲线端铣中,当刀具中心在惯性坐标架OXYZ中位于坐标(40 mm,20 mm)时,有最小径向切深aw=0.33 mm.对比图9中试验及预测的铣削力,FX、FY、FZ等在沿刀具轨迹移动距离38.35 mm附近出现极小值,对应刀具中心坐标(39.12 mm,15.56 mm),显然铣削力极小值并未出现在径向切深最小处,相对刀具中心横坐标有0.88 mm的偏移,其产生偏移量的大小与曲线曲率和刀具直径大小有关,偏移方向则与进给方向有关[9]。

测量的铣削力存在一些小幅的干扰信号,这些干扰信号存在的原因包括:1)铣削力测量系统中存在零点漂移。2)铣削过程中的刀具跳动量和挠曲变形对铣削力的影响。3)铣削过程中产生的振动。另外铣削力计算模型中傅里叶级数阶数的取值,会产生截断误差,在计算时间允许的范围内,可以适当增大阶数取值,以减小截断误差影响。

忽略上述干扰因素的影响,从圆弧与Bezier曲线铣削力试验对比结果可以看出,预测的铣削力和试验值在幅值和变化趋势上吻合良好。可见,本文提出的铣削力模型能够很好地预测平面曲线端铣中的铣削力,从而验证了该模型的可靠性。

4 结论

1)建立了平面曲线端铣中等效进给量、切入角与切出角的矢量计算模型。

2)采用微分方法,基于傅里叶级数展开推导了一种铣削力预测模型。

3)铣削试验结果表明,本文提出的铣削力模型能够很好地预测平面曲线端铣中铣削力幅值及其变化趋势。

图8 圆弧曲线端铣试验中铣削力试验值与预测值对比图Fig.8 Comparison of measured and predicted cutting forces in end milling of circular curved surface

图9 Bezier曲线端铣试验中铣削力试验值与预测值对比图Fig.9 Comparison of measured and predicted cutting forces for the end milling of Bezier curved surface

(

)

[1] Kline W A,Devor R E,Lindberg J R.The prediction of cutting forces in end milling with application to cornering cuts[J].International Journal of Machine Tool Design and Research,1982,22(1): 7-22.

[2] Zhang L,Zheng L.Prediction of cutting forces in milling of circular corner profiles[J].International Journal of Machine Tools and Manufacture,2004,44(2/3):225-235.

[3] 李忠群,刘强.圆角铣削颤振稳定域建模与仿真研究[J].机械工程学报,2010,46(7):181-186. LI Zhong-qun,LIU Qiang.Modeling and simulation of chatter stability for circular milling[J].Journal of Mechanical Engineering,2010,46(7):181-186.(in Chinese)

[4] Wu B,Yan X,Luo M,et al.Cutting force prediction for circular end milling process[J].Chinese Journal of Aeronautics,2013,26(4): 1057-1063.

[5] Han X,Tang L.Precise prediction of forces in milling circular corners[J].International Journal of Machine Tools and Manufacture,2015,88:184-193.

[6] Banerjee A,Feng H,Bordatchev E V.Geometry of chip formation in circular end milling[J].The International Journal of Advanced Manufacturing Technology,2012,59(1):21-35.

[7] Rao V S,Rao P V M.Modelling of tooth trajectory and process geometry in peripheral milling of curved surfaces[J].International Journal of Machine Tools and Manufacture,2005,45(6):617-630.

[8] Desai K A,Agarwal P K,Rao P V M.Process geometry modeling with cutter runout for milling of curved surfaces[J].International Journal of Machine Tools and Manufacture,2009,49(12/13): 1015-1028.

[9] Desai K A,Rao P V M.Effect of direction of parameterization on cutting forces and surface error in machining curved geometries[J].International Journal of Machine Tools and Manufacture,2008,48(2):249-259.

[10] Sun Y,Guo Q.Numerical simulation and prediction of cutting forces in five-axis milling processes with cutter run-out[J].International Journal of Machine Tools and Manufacture,2011,51(10/11):806-815.

[11] Yang Y,Zhang W,Wan M.Effect of cutter runout on processgeometry and forces in peripheral milling of curved surfaces with variable curvature[J].International Journal of Machine Tools and Manufacture,2011,51(5):420-427.

[12] Wei Z C,Wang M J,Han X G.Cutting forces prediction in generalized pocket machining[J].The International Journal of Advanced Manufacturing Technology,2010,50(5/6/7/8):449-458.

[13] Wei Z C,Wang M J,Ma R G,et al.Modeling of process geometry in peripheral milling of curved surfaces[J].Journal of Materials Processing Technology,2010,210(5):799-806.

[14] Qi H,Tian Y,Zhang D.Machining forces prediction for peripheral milling of low-rigidity component with curved geometry[J]. The International Journal of Advanced Manufacturing Technology,2013,64(9/10/11/12):1599-1610.

[15] 戚厚军,张大卫,蔡玉俊,等.摆线轮轮廓高速周铣工艺系统的弹性铣削力预测方法[J].机械工程学报,2009,45(9): 164-172. QI Hou-jun,ZHANG Da-wei,CAI Yu-jun,et al.Modeling methodology of flexible milling force for cycloid gear on high speed peripheral milling process system[J].Journal of Mechanical Engineering,2009,45(9):164-172.(in Chinese)

[16] Lotfi B,Zhong Z W,Khoo L P.Prediction of cutting forces along Pythagorean-hodograph curves[J].The International Journal of Advanced Manufacturing Technology,2009,43(9/10):872-882.

[17] Ferry W B,Altintas Y.Virtual five-axis flank milling of jet engine impellers—partⅠ:mechanics of five-axis flank milling[J].Journal of Manufacutring Science and Engineering,2008,130(1):11005.

[18] Lu L,Liu X,Tang Y,et al.FEM analysis of workpiece curvature influence on groove deformation during plough process[J]. Transactions of Nonferrous Metals Society of China,2012,22(7):1738-1743.

[19] Davim J P.Machining:fundamentals and recent advances[M]. London:Springer Science&Business Media,2008.

[20] Martellotti M E.An analysis of the milling process[J].Transactions of the ASME,1941(65):677-700.

[21] Wan M,Lu M S,Zhang W H,et al.A new ternary-mechanism model for the prediction of cutting forces in flat end milling[J]. International Journal of Machine Tools and Manufacture,2012,57:34-45.

[22] Wang M,Gao L,Zheng Y.An examination of the fundamental mechanics of cutting force coefficients[J].International Journal of Machine Tools and Manufacture,2014,78:1-7.

Modeling and Prediction of Cutting Forces in End Milling of Curved Surfaces

LUO Zhi-wen,ZHAO Wen-xiang,JIAO Li,WANG Xi-bin,TAN Fang-hao,LIU Zhi-bing,LIANG Zhi-qiang

(Key laboratory of Fundamental Science for Advanced Machining,Beijing Institute of Technology,Beijing 100081,China)

A novel mechanistic cutting force model is presented for end milling of curved surfaces,including the effect of instantaneous feed direction.In machining of curved geometries where the curvature varies continuously along tool path,the cutting parameters,such as feed per tooth,entry/exit angle,and instantaneous undeformed chip thickness,vary along tool path.The cutting process of curved surface is discretized into a series of steady-state cutting processes at intervals of feed per tooth,and a vector model for these parameters of each segmented cutting process is presented.The Fourier series expansion is used for deriving the cutting force model.Combined with the milling force coefficients fitted by a series of slot milling tests,the predicted cutting forces in machining PCrNi3MoVA workpiece with circular and Bezier curve geometries are achieved,respectively.The prediction accuracy of the model is validated experimentally and the predicted and measured results correspond well with each other.

manufaturing technolgy and equipment;cutting force;vector model;end milling of curved surfaces;Fourier series expansion

TG506

A

1000-1093(2015)09-1727-09

10.3969/j.issn.1000-1093.2015.09.018

2015-01-09

国家自然科学基金项目(51103035、51375055)

罗智文(1983—),男,博士研究生。E-mail:lzw81225@gmail.com;焦黎(1975—),女,副教授。E-mail:jiaoli@bit.edu.cn