带触摸屏控制的LMCC马达控制中心监控方案

2015-11-18曾幼松

周 健 曾幼松 梅 坤

(深圳市中电电力技术股份有限公司,广东 深圳 518000)

LMCC(Local Motor Control Center)马达控制中心是专为工业企业低压电动机设计的一套智能化的就地电动机管理系统,以实现对现场低压电动机的集中监测、控制与管理,便于用户掌握电机运行特性,分析各类电动机电气故障原因,管理电机起动、运行信息,远程控制电机起停、正反转操作等,最终实现对低压电动机的综合管理。主要应用于发电厂、石化、冶金、矿山、造纸、轻工等行业。

带触摸屏控制的 LMCC具有友好的中文 HMI人机交互界面,无需鼠标、键盘便可进行对低压电动机电气量与运行状态的动态监测、控制与管理;可嵌入式安装于就地低压配电室的配电柜和屏柜上,具有较强的操控性,外观新颖、功能独特。

1 LMCC马达控制中心的功能介绍

带触摸屏控制的LMCC马达控制中心与传统依靠硬接线与PLC(或远程I/O子站)实现的基于PLC控制系统的CMCC不同,采用的现场总线通信技术是在电机智能化控制的IMCC系统网络架构基础上进行的技术性创新和功能性扩展,以智能马达控制器取代热继电器和非智能控制器,极大地减少了施工、接线、调试、检修、故障排查、程序升级等工作量,同时具有可扩展性和开放性。

由于依靠后台服务器的IMCC监控系统监控范围过大、综合施工难度较大,设备调试、检修、维护、控制管理、故障分析等方面缺乏实用性和便利性,同时长距离、大规模的通信可靠性低、与第三方系统的通信接口和协议也不灵活、通信速率低等,因此在工业企业低压配电室内设置带触摸屏控制的马达监控系统非常利于设备维护、检修、调试等技术人员使用。

在就地配电室,LMCC用彩色触摸屏对外进行功能的集中展示,主要实现以下功能,示意图如图3所示。

1)低压配电室配电回路一次系统模拟量、开关量监测,以实时动画显示各回路开关、接触器、电机起停等状态。

2)低压马达回路就地启停、正反转触屏操作的控制功能,按操作权限加以限制。

3)低压马达的实时故障监测及故障预警,发出声光报警提示。

4)低压马达的每次起动过程电气量的动态监测记录,分析电机特性与效能。

5)低压马达控制回路故障检测与动作过程监视。

6)马达保护控制器的批量在线整定和管理,整定电机额定参数、保护定值、控制方式等。

7)可编程逻辑功能,配合马达控制器满足复杂电气量保护功能和联锁控制功能的应用。

8)低压马达回路的保护动作与事件信息的毫秒级顺序记录和曲线展示,便于故障追忆及分析。

9)采用灵活多样的通信接口和通信协议与DCS系统、ECMS系统等第三方系统通信互联。

2 LMCC马达控制中心的配置及系统架构

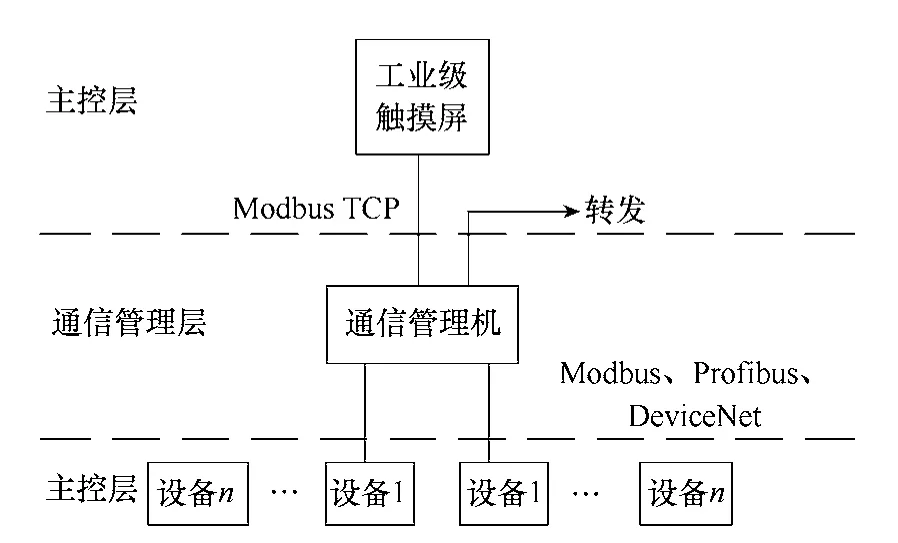

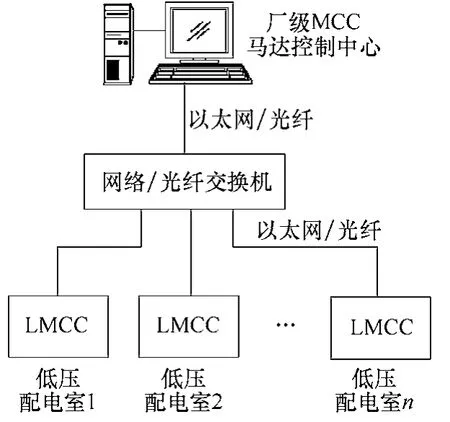

LMCC马达控制中心采用三层式系统网络结构,即主控层、通信管理层、设备层,如图1所示。

图1 LMCC系统网络结构

2.1 设备层

设备层马达控制器安装于低压配电室配电柜中,与各电动机回路对应,保护电动机不受超温、过热等故障损坏,同时可支持多种起动控制方式,也可与变频器、软起动器进行配合控制。设备之间通过现场总线方式与通信管理层设备进行通信电缆物理连接,支持常用的Modbus、Profibus、DeviceNet等通信协议。

马达控制器集测量、计量、保护、控制、通信等于一体取代了常规热继电器、热保护控制器、剩余电流保护控制器、防干转保护控制器以及多种时间继电器、中间继电器、仪表、指示灯、按钮、变送器(4~20mA)等元器件;其采用了高性能工业级微处理器和专用集成电路,直接采样低压电动机的三相交流电流、交流电压、接地电流、热电阻、漏电流等电气量,对危及低压电动机的过载、缺相、不平衡、堵转、接地等故障进行准确地诊断和快速的切除,并记录故障发生前后动作和事件相关信息。

马达控制器的起动控制管理功能在实际项目使用中应用最广,按钮、转换开关、辅助触点等各类信号采用信号电缆、以开关量输入方式接入设备信号回路,由控制器进行信号、数据的集中采集、分析、运算,执行远程命令、输出逻辑运算结果,并通过控制电缆、以开关量输出方式至电机控制回路,以实现对各种电机各类控制功能。支持直接起动、(星三角、自耦变压器、电阻降压等)降压起动、双向控制、双速控制等多种电动机起动控制方式;此外,为了防止晃电的影响,还具有抗晃电、上电自起动等多种控制功能。

随着低压电动机的广泛应用,低压马达控制器的产品选择众多,国外如施耐德公司Tesys-T、TeSys U、西门子公司3UF7、GE公司MM300等,国内如深圳中电PMC-550系列、苏州万龙ST500系列、上海华建LM500等。其中PMC-550系列除默认通信电表外,还采用自定义配置通信点表功能,一帧报文上传全部通信数据,通信速率大幅提高。

2.2 通信管理层

通信管理层设备采用智能通信管理机,是主控层和设备层中智能设备连接的枢纽管理中心,可接入Modbus、IEC103等常用智能设备,支持Modbus、IEC101、IEC104、IEC61850等规约通信和数据转发,导轨方式安装于低压开关柜或屏柜内。

智能通信管理机具有稳定性强、可靠性高等特点,集成串口服务器可接入低压配电柜内数量较多的马达控制器、配电仪表等设备,内置存储容量可对采集到的实时数据、历史数据进行存储,防止与主控层的通信故障和数据丢失,以提高通信可靠性;数据转发更为数据的交互和通信传输提供了实时性和稳定性。

智能通信管理机在接入下行设备通信时主要起到扩展端口和通信方式转换的作用,在与第三方系统的互联如进行数据转发或接入时,智能通信管理机的优势得以体现,为主控层分担了较大的通信压力。

在硬件设计上需采用无风扇、高效能设计,通常要求发热量小可以高负荷稳定和长期运行;通常具有 2/4/8/16个及以上的串口和两个以上的以太网口,各通信通道更需有防雷和防静电保护,适应于恶劣和严苛的工业环境。智能通信管理机如深圳中电公司PMC-13XX系列。

2.3 主控层

主控层采用工业级带触摸彩色液晶显示屏,具有中文HMI界面,内置 LMCC专业版软件,支持WIFI无线通信,嵌入式安装于就地低压配电室低压进线柜或屏柜内。

LMMC专业版软件集成数据的配置、采集、展示、分析等多功能,采用智能通信技术实现遥测、遥信、遥控以及电动机相关的起动控制管理等相关功能。LMCC专业版软件贴近实际电机运行、调试和维护功能设计,人机交互画面及数据展示清晰,曲线趋势分析直观,同时还具有自定义可编程逻辑、设备参数整定(在线、离线)和批量下载等优势功能,能灵活满足实际应用。

以深圳中电LMCC马达控制系统为例,截取主要画面及内容:

1)电气故障诊断及事件追忆分析

提供低压电动机电气故障类型诊断分析和定时记录曲线,用于综合判断故障特性和发生原因;电动机的定时记录曲线用于分析电动机负荷电流特性,为进行电动机运行特性和故障诊断提供曲线等相关数据。电动机故障类型诊断如图2所示。

图2 电动机故障类型诊断

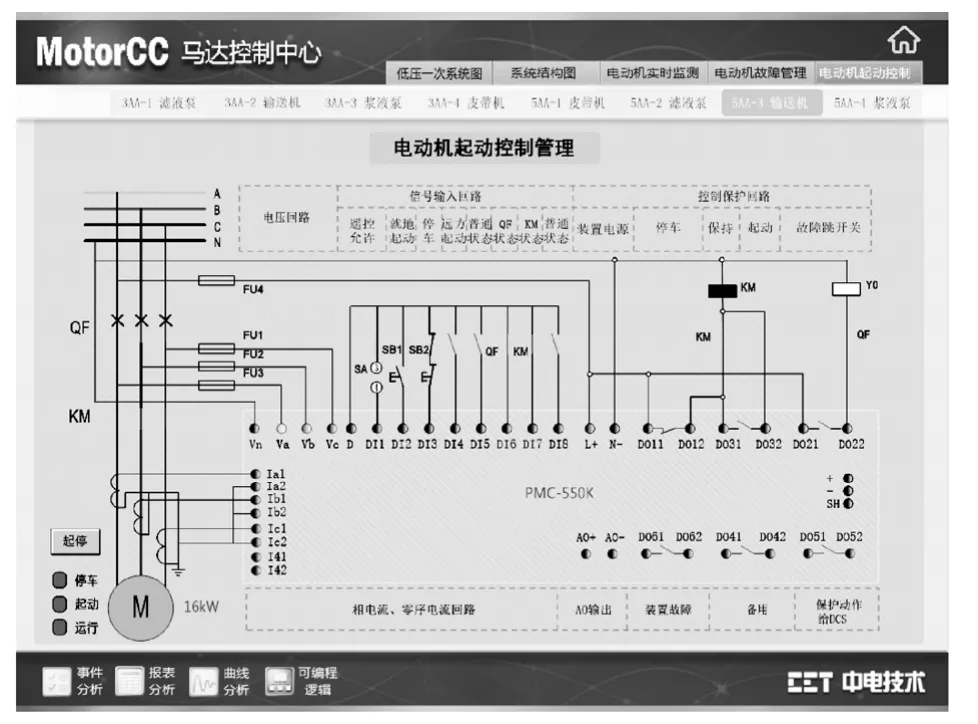

2)完善的电动机起动控制管理

电动机起动控制管理主要展示电动机一、二次系统,监测各类开关、接触器等状态信号以及控制器 I/O动作状态等,便于维修和调试人员在未获得图纸情况下通过此监测画面快速查找与电动机起动控制相关的故障和问题,大大提高检修和调试效率。此外,电动机直接起动、正反转起动等各类起动控制的 I/O配置可根据此图完成控制功能配置,通过远方控制功能也可实现对该电动机回路控制回路接线和原理的校验。电动机起动控制管理如图3所示。

图3 电动机起动控制管理

3)灵活的自定义可编程逻辑

MCC上可通过PMCLOGIC FOR 550逻辑整定程序实现复杂保护类型、联锁控制功能的逻辑编写,用户使用更加灵活。可编程逻辑功能的价值。

(1)灵活逻辑满足实际应用,根据现场设备实际运行和工艺要求实现较为复杂的保护、控制及联锁控制功能,应用灵活。

(2)减少施工材料和人工成本,通过自定义逻辑功能,节约了购买中间继电器、保护继电器等元器件,减少过多的控制电缆,提高了工作效率。

(3)减少程序二次开发, 避免生产延误。

图4 可编程逻辑编辑画面

3 实际应用案例

以下为通过LMCC及智能马达控制器的可编程逻辑功能实现的复杂起动控制功能的案例,解决了双速电机的应用需求,避免了程序二次开发带来的生产延误。

某油田项目大量采用双速电机,为了实现电机节能,除了实现常规的保护功能外,对于低压马达保护控制器有着特殊的控制功能要求。

1)按下起动按钮,首先起动15kW高功率绕组,15s之后切换到 11kW 低功率绕组,电动机切换到11kW低功率绕组运行之后,监测负载的功率。

2)当功率大于9kW时,15s之后切换到15kW高功率绕组。

3)当功率小于 9kW 之后,立刻切换到 11kW低功率绕组。

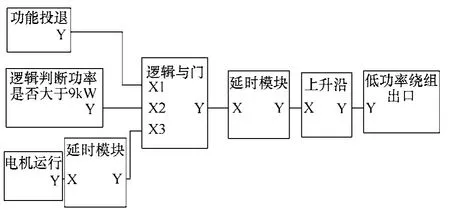

此双速电机在运行过程中,需要一直监测功率变化,并进行双速电机高低功率绕组的切换工作。LMCC只需编辑三条自定义逻辑,如图5所示。

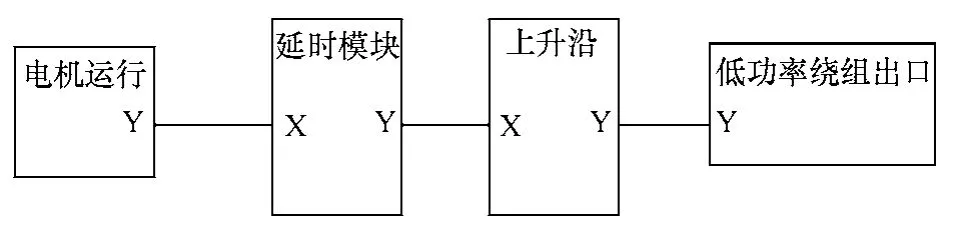

1)按下起动按钮,首先起动15kW高功率绕组,15s之后切换到11kW低功率绕组。

图5 自定义逻辑一

实现过程:当按下起动按钮后,DO2高功率绕组起动出口自动闭合,电机高功率运行,经延时15s后立即出口动作,起动低功率绕组以切换至低功率运行。

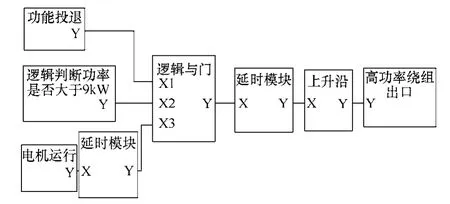

2)当功率大于9kW时,15s之后切换到15kW高功率绕组,如图6所示。

图6 自定义逻辑二

实现过程:可编程逻辑功能投入、电机运行经延时 15s后开始逻辑判断;若此时功率大于设置的9kW,则逻辑判断元件置位,经延时 15s后立即起动高功率出口,使电机在大于9kW时以高绕组运行。

3)当功率小于 9kW 之后,立刻切换到 11kW低功率绕组,如图7所示。

图7 自定义逻辑三

实现过程:可编程逻辑功能投入、电机运行经延时 15s后开始逻辑判断;若此时功率小于设置的9kW,则逻辑元件置1,经延时(0s)后立即起动低功率出口,使电机在小于9kW时以低功率绕组运行。

通过主控层LMCC编辑自定义逻辑后下载至设备层中支持逻辑可编程功能的马达控制器(如PMC-550),马达控制器则执行主控层逻辑命令,以此实现电机特殊的起动控制要求,后经过实际带电机测试进行验证,完全满足控制功能要求。

4 结论

带触摸屏控制的LMCC整体系统方案还需注意如下几个方面问题:

1)整个系统依赖于三层式系统结构中各层设备的相互配合,各层之间需具备较好的程序兼容性和性能稳定性,技术实现需更加成熟。

2)为了提高整体监控方案的通信速率,通信管理层和设备层应优化通信响应时间,设备层还应配置自定义通信点表,通信协议的选用以及综合布线等方面也需重点注意。

图8 厂级MCC与LMCC

3)主控层功能的实现也取决于设备层,马达保护控制器的不断创新会带动LMCC系统功能更加强大。

此外,带触摸屏控制的LMCC主要应用于各就地的低压配电室内,为工业企业运行维护人员和技术管理人员提供了较为便利的就地控制系统,不仅如此,各就地LMCC作为独立的监控中心结合综合网络建立通信和互联,还可形成更巨规模的厂级MCC马达控制中心。

本文介绍了带触摸屏控制的LMCC马达控制中心监控方案的系统架构和功能应用案例,为电力、石化、冶金、钢铁、煤炭等工业领域提供一种更加贴近运行、检修、维护的创新型电动机综合管理中心,以提高自动化控制、监控和电动机管理水平。