加油站用防爆LED 灯具探究

2015-11-18曹小兵李均盛

曹小兵,李均盛

(深圳市斯派克光电科技有限公司,广州 深圳 518034)

0 引言

随着国民经济的快速发展与机动车辆保有量的迅速增长,与之配套的加油站如雨后春笋般出现,从建国初期仅有70 多座增长到现有的10 万多座,公路网及加油站的快速增加对推动我国市场经济发展发挥了应有的作用。加油站经营的油品与气体燃料具有易燃、易爆、易挥发、易渗漏及有毒等危险特性,因此,提高加油站24 小时全天候运行服务安全管理尤为重要,如果用电设备及设施不符合相关标准要求,设备的使用及维护不当,以及安全管理制度和操作规程执行不到位,将导致火灾或爆炸事故的发生,严重损害人们的生命财产安全。照明、应急及指示等用电设施与加油站的安全密切相关,从使用传统光源到高效节能的LED,安全是首要因素,LED 低发热量特性可达安全防爆要求,将在加油站大力推广与应用。

1 防爆LED 灯具设计要素

1.1 安全基准

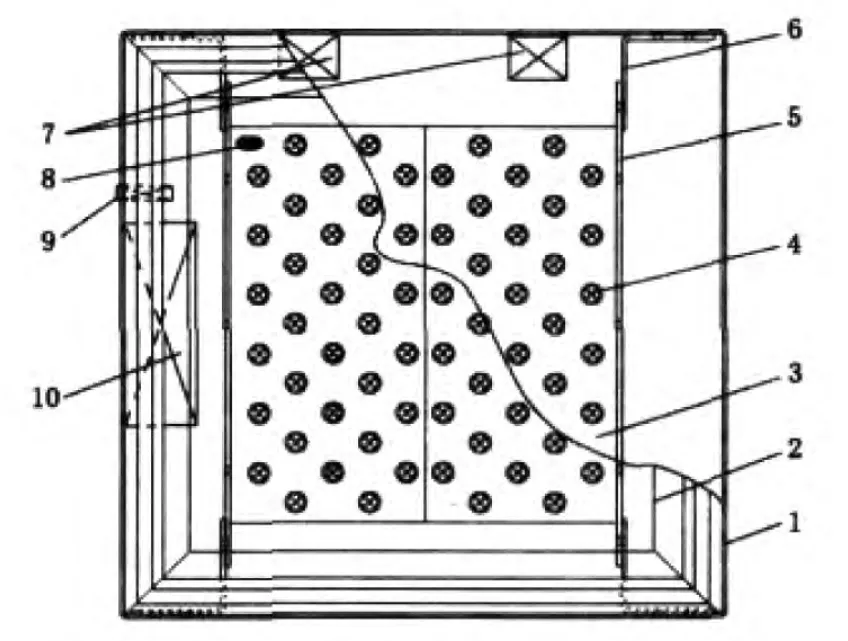

基于加油站工作区的特殊性,为防止点燃周围爆炸性混合物而采取了各种特定措施设计的防爆LED灯具如图1 所示,产品由边框、散热模组、透光罩、LED光源、固定架、传感器、电源及控制电路等部件组成,以嵌入式或吊装可调安装为加油站提供照明。防爆LED 灯具采用大功率LED 光源及模组结构设计,有利于产品的后期维护,宽电压输入有效保证产品在电压较大波动时也能稳定工作,各腔体之间密闭隔离保证电气安全性。

防爆LED 灯具除了符合GB 3836 系列标准要求以外,还应符合GB 7000 系列标准(选择适用的GB 7000 系列标准的特殊要求部分),否则只能证明其防爆性能安全,而不能证明其一般安全性是否可靠。当标准GB 3836 与GB 7000 有冲突时,应优先执行GB 3836 标准或更严格的规定,灯具一旦发生危险温度,部件烧坏,接地不连续或绝缘失效等故障,同样会引发火灾或爆炸事故。

1.2 爬电距离和电气间隙

防爆LED 灯具导电件之间的爬电距离(creepage dlstance)和电气间隙(clearance)应根据其工作电压、绝缘材料的耐电痕化指数(proof tracking index,PTI)和绝缘材料的表面形状来确定,国家标准GB 3836.3—2010《爆炸性环境 第3 部分:由增安型“e”保护的设备》中,明确了工作电压对应的爬电距离和电气间隙的最小值。在防爆LED 灯具设计时,应清楚理解标准对爬电距离和电气间隙测量的10 个图例,以及外部连接件的电气间隙和爬电距离最小值为3 mm 的规定。

图1 加油站用防爆LED 灯具

1.3 防爆结构件

依据国家标准GB 3836.1—2010《爆炸性环境 第1 部分:设备 通用要求》的8.1 条规定,在爆炸性气体环境使用具有EPL Ma 或Mb 保护级的Ⅰ类防爆LED灯具外壳材料中铝、镁、钛和锆的总含量(按质量百分比,以下同)不应超过15 %,钛、镁和锆的总含量不应超过7.5 %;在Ⅱ类防爆LED 灯具外壳材料中铝、镁、钛和锆的总含量不应超过10 %,钛、镁和锆总含量不应超过7.5 %;在爆炸性粉尘环境使用具有EPL Da 保护级的Ⅲ类防爆LED 灯具外壳材料的镁和钛总含量不应超过7.5 %,以及EPL Db 保护级的Ⅲ类防爆LED灯具外壳材料的镁和钛总含量不应超过7.5 %。为保证防爆LED 灯具可靠工作,在结构设计时还应考虑如何将发热源的温度降低,如何保证热通路尽可能短和横截面尽可能大,以及选择高导热材料降低接触面的热阻,同时使光源和控制装置等发热体保持一定距离,避免单位面积发热量过度集中。

相关试验表明,采用相对坚硬的外壳和泄压装置能够避免火焰蔓延,当防爆LED 灯具内部因失效而产生火焰甚至是小型爆炸时,外壳应能将火焰或爆炸隔断熄灭,而不会点燃灯具外部的易燃气体。

1.4 接合面及间隙

加油站设计成敞开式建在公路旁边,照明灯具通常暴露在粉尘极多和充满可燃性气体的环境中,并伴有强烈的腐蚀性气液体。防爆LED 灯具应达到IP65或以上防护等级要求,其接合面宽度、隔爆间隙设计应符合GB 3836 系列国家标准的相应要求,特别注意结构件的隔爆面粗糙度Ra≤6.3 μm,并进行磷化或涂防锈油处理。接合面宽度应为隔爆外壳的内部腔体通过接合面到达隔爆外壳外部的最短通路长度,注意接合面宽度不包含密封件部分。

防爆LED 灯具的间隙距离即是隔爆接合面相对应表面间的距离,对于圆筒形表面,该间隙是直径间隙(两直径之间的差)。另外,接头紧固件在压紧密封衬垫时要预留5 mm 左右间隙(预留5 mm 指在设计时要考虑在压紧密封圈后密封接头止口与腔体间的距离),防止在组装过程中因螺纹深度浅导致密封圈还没压缩到位就已经顶住防爆压紧接头,以保证压紧密封圈的可靠压缩。

1.5 紧固件

为防止带电件被触及,防爆LED 灯具应设计成需使用专用工具才能打开的结构。含轻金属外壳用的紧固件可用轻金属或非金属等适用的材质,螺纹孔或螺栓孔不应穿透外壳壁,孔周边的材料厚度应不小于孔径的1/3,且至少为3 mm。

灯具采用的特殊紧固件应符合爆炸环境用设备标准的相应要求。螺距符合国家标准GB/T 9144—2003《普通螺纹 优选系列》对大螺距公制螺纹的要求,公差配合符合国家标准GB/T 197—2003《普通螺纹 公差》和GB/T 2516—2003《普通螺纹 极限偏差》的6H 级及相应规定,内六角紧固螺钉公差等级应符合国家标准GB/T 197 和GB/T 2516 中的6g/6H 级要求,并注意螺钉紧固后不得从螺孔中凸出。

1.6 配光及防护

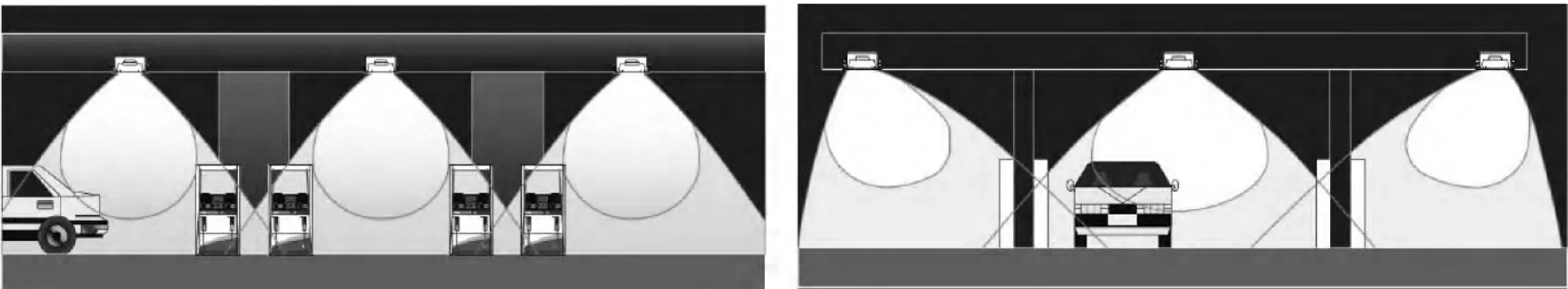

根据爆炸环境用设备标准要求,照明灯具不允许采用游离金属钠灯,可使用钨丝白炽灯、无启动器的荧光灯、自镇流高压钠灯及LED 灯。按照国家标准GB/T 50034—2013《建筑照明设计标准》及参照《中国石化加油站照明设计及灯具标准手册》的相应要求进行配光设计,加油站工作区照明的对称和非对称配光效果见图2。优秀的配光设计能保证驾驶者看清相关信息,避开障碍物,安全进入加油站,充分适当的照度、色温和显色性能营造舒适的氛围,消除长时间驾驶的疲劳。

图2 对称和非对称配光效果

防爆LED 灯具的透光罩应采用玻璃或物理化学性能相对稳定且能有效承受设备额定条件下最高温度的材料制作,采用环氧树脂时和前盖粘接的宽度必须达到10 mm 以上,且要作为一个不可拆卸的整体来评估结构的可靠性。玻璃透光罩必要附带保护网(不是强制要求)时,保护网孔的大小须在2 500 mm2以内。

1.7 电缆引入

防爆LED 灯具的引入电缆可直接引入也可间接引入,不管采用哪一种引入方式,都应采用引入装置来防止因电缆受拉或扭转而损坏电连接。直接引入是外部电缆直接接入灯具内部的连接方式,引入装置将外部电缆引入灯具的内部与接线端进行电相连。间接引入是外部电缆通过引入装置进入防爆接线盒或插接装置实现电连接。第1 种方式简单易操作,是大多数设计方案的首选。电缆引入结构设计时应注意:

(1)电缆引入装置应设计成使用专业工具才可拆装的结构,引入口不能有尖锐棱角、毛刺或锐利披锋,圆角处理不小于0.5 mm,以免损伤电缆。

(2)电缆引入装置螺纹啮合的螺纹深度至少为螺纹的外径,并注意引入装置的密封圈材质选用45°~55°之间硬度(邵氏)的硫化橡胶,以保证引入装置整体结构对电缆的保护与固定可靠。

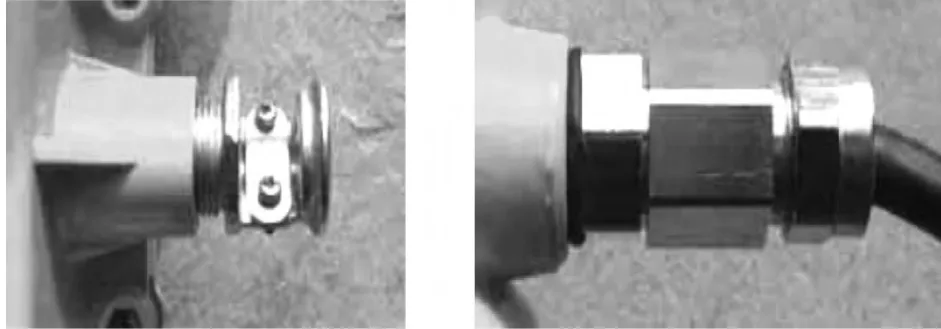

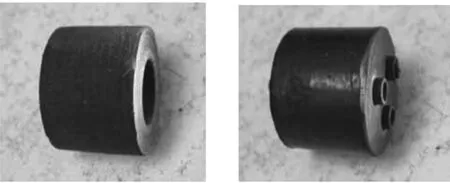

(3)引入装置和密封件如图3 及图4 所示结构,并采用铜合金、黄铜镀镍或不锈钢材质。该类材料具有良好的导热性并几乎不含碳,在引入装置与物体发生摩擦或撞击时,能快速将产生的热量传导及扩散,另外该类材料都具有较软的特性,在发生摩擦或撞击时,特有的退让特性不容易产生火花,满足防爆LED灯具的安全设计要求。

图3 电缆引入装置

图4 密封圈

(4)在测试抗拉力时,应将圆形电缆装入密封圈固定在引入装置轴内锁紧到位,施加20 倍电缆直径(以mm 为单位)的拉力(以N 为单位)测试6 小时,电缆位移不超过6 mm 时拉力测试合格。

1.8 标识

防爆LED 灯具应取得防爆等级的合格证,标识应按照国家标准GB 3836.1—2010 的第29 章和GB 7000.1—2007 第3 章规定的内容,在灯具明显位置进行清晰标记。还应根据产品的特点将安装、使用和维护需要了解的信息以警告语和说明书的形式告知安装与使用者,以保证防爆LED 灯具的正确安装、使用及维护。

2 防爆LED 灯具关键技术

2.1 防爆措施

为保证防爆LED 灯具满足加油站特殊工况场所的安全要求,产品结构设计采用隔爆型“d”(flameproof enclosure)、增安型“e”(increased safety)、本质安全型“i”(intrinsic safety)及浇封型“m”(encapsulation)防爆措施,使用寿命长、低光衰及低功耗的LED 作为光源,灯体采用翅片自然对流散热模组结构设计来保证散热与可靠性,控制装置和控制电路采用金属盒浇封。在设计大功率防爆LED 灯具时,强制冷却的风扇应使用安全特低直流电压,并具有异常保护功能,包括设置监测易燃气体的传感器,在环境中可燃油气含量超标时自动报警,采取恰当措施在设计上消除安全隐患才能保证产品防爆可靠性。

2.2 智能控制

大多数加油站的照明、指引牌和显示牌均采用人工或定时等传统控制方式,其效率低,浪费能源,部分新建加油站已采用LED 灯与智能控制系统。在典型应用中,当照度探测器检测到工作区照度低于设定阈值(150 lx)或红外探测器探测到人进入该区域时,智能控制系统自动开启相应灯具进行照明补充;当加油站工作区内的照度高于设定阈值(150 lx)或人员离开该区域时,智能控制系统则关闭相应灯具以达到二次节能目的。随着智能控制技术的快速发展,环境温度与可燃气体探测及报警系统的组网联动,可提升管理效率,降低加油站事故发生机率。

2.3 避免压力重叠

多腔体中的火焰与爆炸冲击波的传播速度不一致,爆炸冲击波比火焰传播更快,在第一爆炸冲击波还没有完全消退时,火焰便可通过两腔体间的间隙点燃相邻空间中的可燃气体发生再次爆炸,出现两次或两次以上爆炸产生更大压力重叠。在防爆LED 灯具结构设计时,光源与控制装置及控制电路的腔体应隔离密封,避免压力重叠产生。

普通灯具外壳不能承受腔体内部爆炸产生的压力,将导致外壳发生变形甚至破裂。因此,为避免压力重叠的发生,防爆LED 灯具设计应尽量增大相邻腔体间的隔离间距,并以隔爆的形式连通。如设计结构时不可避免出现压力重叠,则应增加外壳强度来保证安全。

2.4 壳体承压强度

防爆LED 灯具的外壳应具有足够的承压强度,典型的压铸用合金代号YL113 或铸造用ZL102 的铝合金材料,压铸过程应严格控制铝液温度、压力和时间等关键工艺。应严格按照国家标准GB/T 15114—2009《铝合金压铸件》的相应要求进行检验,压铸件应无裂纹、欠铸和任何穿透性缺陷,内部质量包括无损检测、耐压试验、金相图片检测及解剖等检验项目,确保外壳能满足防爆场所的特殊要求。

3 防爆LED 灯具可靠性

加油站用防爆LED 灯具从设计到生产过程除了例行检验项目之外,还应进行下列试验,以充分暴露产品的各类缺陷,并反复研究及试验改良方案,以保证产品的可靠性。

(1)电气强度、绝缘电阻、接地电阻、导线抗拉、防爆及电磁兼容等安全性试验。

(2)冷热冲击、温度循环、高湿热循环、IP 防水防尘、高温高湿、低温、霉菌、盐雾、耐酸性、抗UV 应力老化、高温存储、振动和跌落等耐候性试验。

(3)电源过电压/欠电压、输出短路/开路、通断电冲击、极性反相和冷启动等异常条件试验。

(4)高温、低温和高湿条件周期循环可靠性试验。

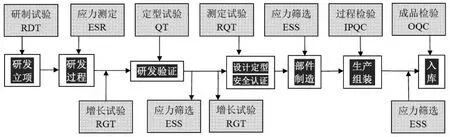

根据防爆LED 灯具设计生命周期,按照图5 流程对产品关键部件及制造过程进行监测试验,以尽早发现产品缺陷。

图5 过程监测试验

4 小 结

设施缺陷,维护不当及管理不到位等诸多原因,是造成加油站各类事故发生的重要原因。只有根据事故特性进行系统协调,并采取相应的纠正措施,才能从本质上预防和降低加油站运行过程中存在的事故风险。通过对防爆LED 灯具结构优化设计与质量控制,提升产品的安全和可靠性。

[1]杜加辉,李君华,潘德峰.LED 照明灯具在海洋石油平台的实践应用[J].科技风,2015(10):108

[2]全国防爆电器设备标准化技术委员会.GB 3836.1—2010爆炸性环境[S]

[3]董志明,常继彬,向李娟.太阳能驱动加油站LED 照明系统优化设计[J].照明工程学报,2015(2):99~103

[4]周青,聂新安,王亚德.关于节能型防爆灯具—大功率LED防爆灯具的设计探讨[J].电气开关,2012(3):52~55

[5]Xiaobing Cao,Daishun Zheng.Intelligent LED lighting system and sensor technology[C/OL].The 11th China lnternational Forum on Solid State Lighting,IEEE xplore.2014:129~132

[6]刘卫生.提高防爆LED 灯具可靠性的措施[J].电气防爆,2013(4):25~28