干燥器进料分离罐焊后裂纹的分析及整改措施

2015-11-16宋建平

宋建平

1. 概述

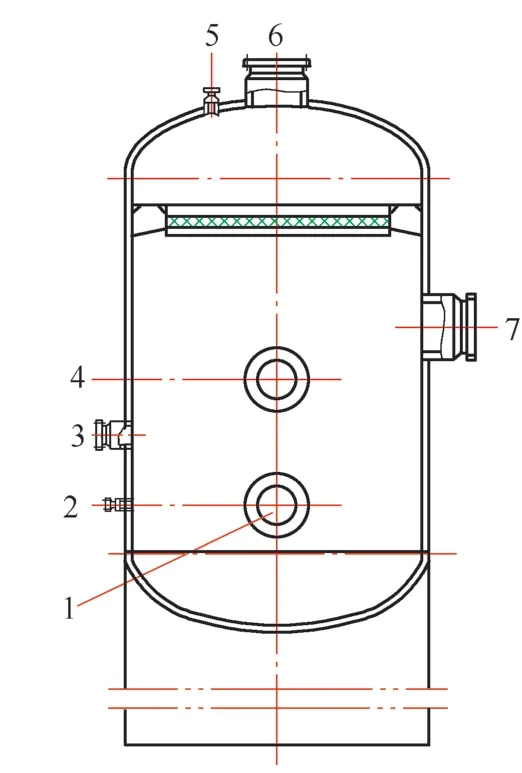

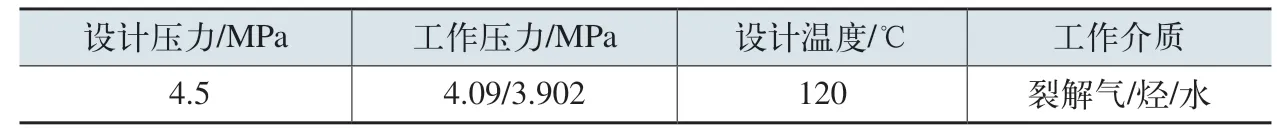

我公司承揽了大批天津大乙烯项目的设备,在制造过程中遇到不少困难,干燥器进料分离罐的焊接就是其中之一。该设备简易结构如图1所示,它属于二类压力容器,详细技术特性如表1所示。主要规格是:设备内径为4 200mm,筒体和封头厚度分别为72mm、78mm,主要开孔为两个φ 750mm的管口(6、7),两个φ600mm的人孔(1A/B),主要是材质为16Mn R和16Mn I I I。该设备直径大,筒体壁比较厚,制造难度非常大。当在筒体上施焊管口7时,在筒体和接管(接管外径950mm,壁厚108mm,材质16Mn III)上分别出现了不同程度的裂纹。下面对裂纹出现的原因进行分析,并叙述了我公司的整改措施。

图1 简易结构

图2 接管与筒体焊接坡口

2. 原因分析

该设备焊接产生裂纹,最根本原因有两个:材料和应力。我们根据这两点来对各种相关的原因进行分析和排除,最终总结了产生裂纹的主要原因。

(1)材料分析 在焊接出现裂纹后,对于设备筒体、管口11接管锻件、焊接材料分别进行了光谱检测,检测结果为:筒体和焊接材料合格,接管锻件的磷含量超标。经过有关部门分析后,推断该锻件磷含量超标不是出现裂纹的主要原因,而且管口6(与管口7规格一致)与筒体焊接后并未出现裂纹,所以排除了材料原因。

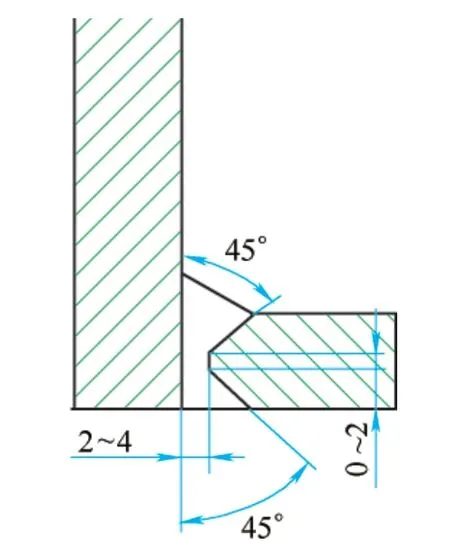

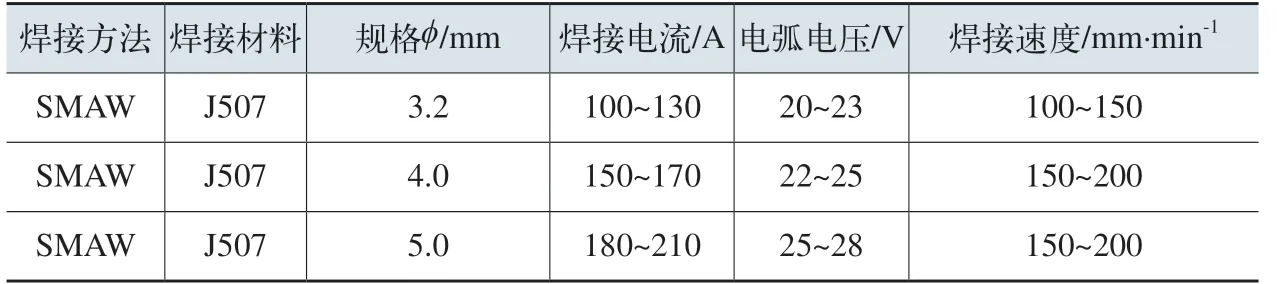

(2)焊接分析 由于设备筒体的厚度为72mm,焊前必须预热至150~230℃,接管与筒体焊接坡口为K形,如图2所示,焊接参数如表2所示。由图2可看出筒体比较厚,采用K形坡口是完全正确的,这样避免了一侧出现应力集中的问题;从焊接速度来看,也比较合适,有效控制了热输入,同样也不会出现过多的应力集中。只要严格按照焊接工艺来执行,则不会出现裂纹,所以排除了焊接方法不当的原因。

表1 设备主要技术特性

(3)环境分析 施工期间在冬季,室外温度达到零下10℃以下,由于设备直径较大及车间当时的生产任务量大和场地限制等多重原因,该设备管口7的接管与筒体的焊接是在车间外进行的,最终出现了裂纹;而管口6与筒体焊接在车间内进行,则并未有裂纹产生,所以温度很可能是产生裂纹的重要原因。另外,加热工装仅仅针对焊接坡口位置进行加热,由于筒体比较厚,导热性较好,移除加热工装后,坡口位置的温度下降非常快,很难保证能达到150℃以上。更重要的是环境温度较低,在焊接时温度下降过快,因此产生了残余应力,当残余应力超过钢的抗拉强度时,就会产生开裂。最终得出结论,温度是该设备焊接出现裂纹的主要原因。

3. 整改措施

整改措施主要是温度控制、筒体裂纹修补、更换接管锻件、重新施焊管口11与筒体焊缝。

第一,对该产品的施工环境进行改善,在室外搭建了保温棚,使施工时的温度适宜。

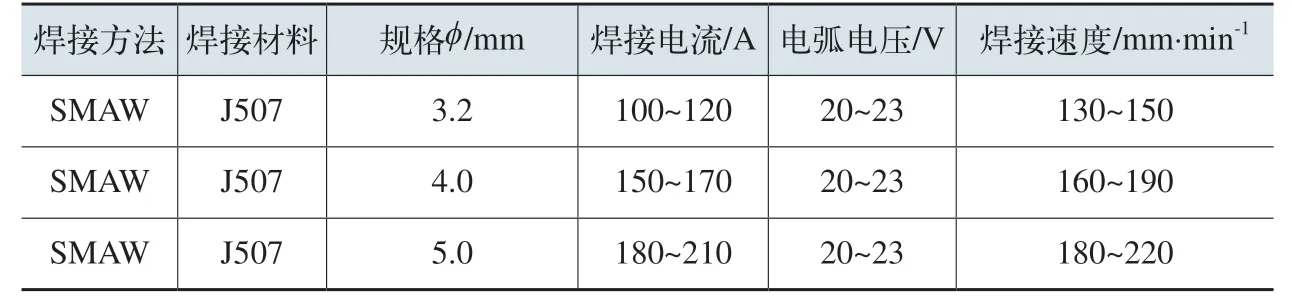

第二,对筒体上有裂纹处大面积预热到150~230℃,使用碳弧气刨将裂纹清除,并进行着色检测,刨至没有裂纹,并打磨清理干净,清除氧化层。对筒体进行补焊施工,焊接设备为晶闸管整流焊机(ZX—400B),焊条牌号J507,采用焊条电弧焊方法。严格按照焊接工艺要求对裂纹处进行补焊,焊接参数如表3所示。同样补焊前要进行150~230℃预热,并且要使预热面积增大。焊接时在另一侧要不断加热保证温度,使用测温枪进行多点监测。同时焊接时注意焊接速度和频率,要控制好焊接的热输入量,避免出现过热现象,以保证焊接质量。焊后将焊缝打磨至与母材平齐。

第三,对管口11开裂的锻件进行更换,重新焊接接管与筒体焊缝,改进焊接筒体与接管的加热工装,要求按照管口的管径来制作,调整火焰喷口与工件到合适的距离,并且增加加热工装的火焰喷口数量,能够使锻件和筒体同时加热,采用与补焊裂纹时相同的方法,重点要保证预热温度,焊接时严格按照原焊接参数执行,焊后对施焊处用石棉布进行保温。最终得到了合格的产品。

表2 接管与筒体的焊接参数

表3 筒体补焊参数

4. 结语

事实证明,此次事故的分析和整改是正确有效的。通过总结关于此类事故的预防和整改措施,不仅对于今后的工作具有指导意义,而且提醒我们在工作中要严格按照工艺执行,多分析,增加预见性,对预防事故有很大的意义。