锻制钢坯辙叉焊接工艺研究

2015-11-16姜丽丽闫佳尉小明

姜丽丽 闫佳 尉小明

1. 概述

2014年是中国现代有轨电车线路第一次集中开通运营的一年,截止目前,我公司已承担了沈阳和珠海有轨电车道岔设计和制造任务。而道岔的辙叉部分由于闪光焊机的结构以及辙叉本身角度等因素,导致无法用闪光焊方式焊接所有接头,探索用电弧焊方法焊接接头成为必然。

2. 焊前准备

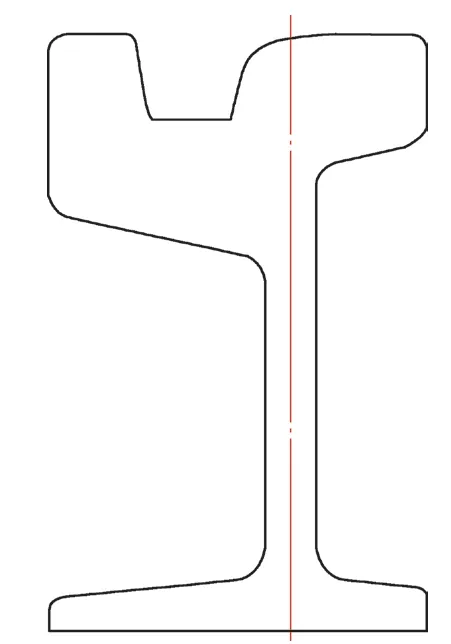

(1)母材及设备工装 试验材料为(断面尺寸见图1)U75V槽型轨,其化学成分及力学性能如表1所示。该槽型轨为113mm×180mm毛坯料机加工而成。试验件长度600~650mm,10根。将槽型轨对接截面及两侧80mm范围内的铁锈、油污、水分等杂物清除干净,并打磨出金属光泽。

根据焊条选用的一般规则,焊条强度应接近焊接母材强度,故选择J857焊条(φ 3.2mm、φ4mm)焊接。所用设备及工装如下:ZX7-400逆变直流焊机、预热装置、焊条烘箱、C型夹、保温棉砂、尖头锤、红外线测温仪;主要检测设备为智能型电液伺服3 000kN钢轨静弯试验机、钢轨焊接接头超声波探伤仪。

(2)焊条烘干 烘干温度400℃,保温1h,烘干后放入保温桶待用。

图1 锻制钢坯断面

图2 焊条电弧焊接

图3 清除熔渣

(3)槽型轨对正和预热 将待焊槽型轨找正、找平,钢轨间隙13~15mm,将轨底铜垫板与槽型轨点固,对接口及周围100mm范围内用火焰预热350~400℃,用红外线测温仪在接口两侧70~80mm处测预热温度。

3. 焊接工艺

(1)焊接 采用短弧施焊(见图2),每层间应彻底清除熔渣及飞溅物(见图3),层间温度保证不低于预热温度,否则应重新预热。层间应及时使用尖头锤锤击焊缝,以减小应力,防止裂纹产生。焊后应对全断面进行检查,缺肉时使用小电流补焊。具体的焊接参数如表2所示。

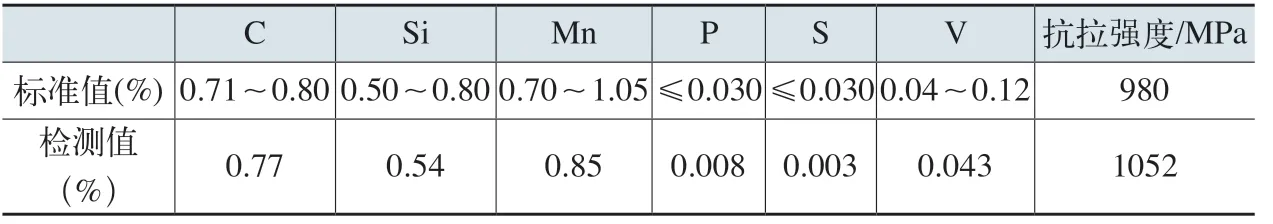

表1 锻制钢坯化学成分及力学性能

表2 焊接参数及要求

(2)焊后保温 由于所焊钢坯断面不对称性,焊缝区域不同部位冷却速度不同,导致轨腰处极易产生裂纹,故采用焊后保温缓慢冷却的方法避免这一情况的发生。具体操作如下:焊接完成后使用两把烤炬同时将焊缝及端头8 0mm范围加热到600~650℃,石棉砂掩埋保温12h,自然冷却至室温。

(3)打磨 采用手持砂轮机对焊头全断面沿钢轨纵向进行打磨,打磨力量不宜过大,勿使打磨表面发黑发蓝,或发生打磨灼伤。

4. 试验

由于国内尚无槽型轨焊接的相关国家标准,我公司参照TB/T1632《钢轨焊接接头技术条件》及相关文献制订了“沈阳有轨电车项目辙叉焊接技术条件”,本次试验按暂行技术条件执行。

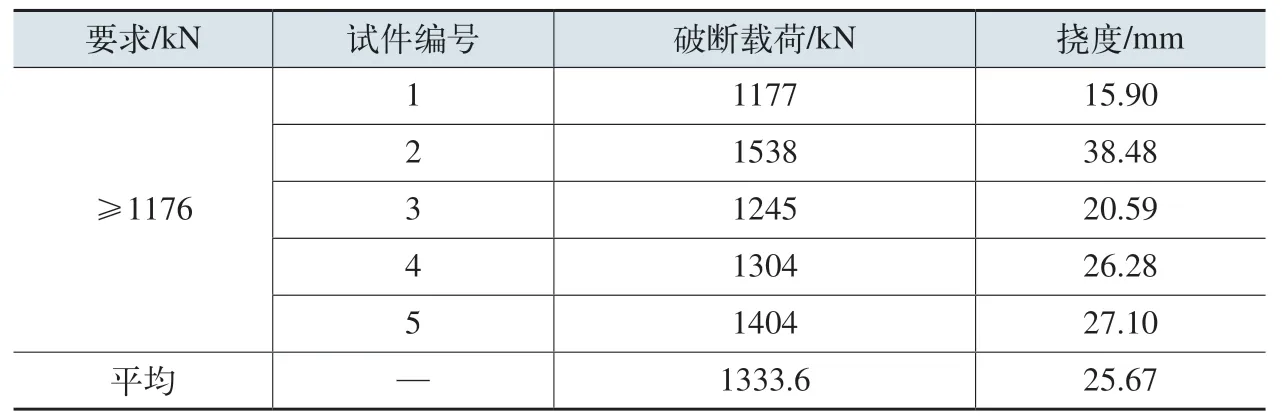

(1)静弯试验 静弯试验在智能型电液伺服3000kN钢轨静弯试验机上进行,支座间距1m,压头位于支点中部的焊缝顶部,静弯试验结果如表3所示。静弯断口如图4所示,无组织缺陷。

图4 锻制钢坯断口

表3 焊接接头静弯试验结果

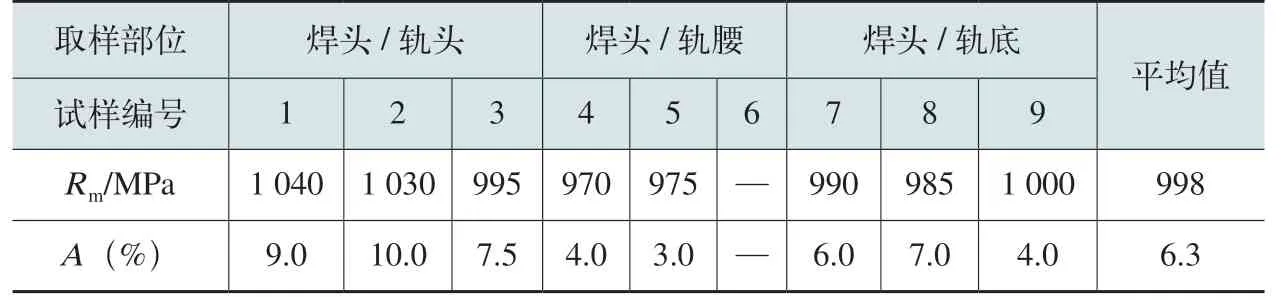

表4 拉伸试验结果

(2)拉伸试验 接头拉伸性能如表4所示,抗拉强度平均值为998MPa,断后伸长率平均值为6.3%。拉伸性能只做参考。

5. 结语

2012年8月17日,铁科院下发了槽型钢轨铝热焊焊接技术条件,此文件参考TB/T1632-2005《钢轨焊接 第1部分通用技术条件》及TB/T1632-2005《钢轨焊接 第3部分:铝热焊接头》,其中静弯强度要求≥1100MPa。公司技术条件要求静弯强度达到1176MPa以上,本试验采用手工电弧焊焊接接头强度均超过此技术要求,并很好的应用于沈阳和珠海有轨电车项目的辙叉焊接中,如图5所示。

图5 现场实物