数字系统提供轨道焊接的稳定性

2015-11-16STEPHENCOLEKEVINBEARDSLEY

STEPHEN COLE,KEVIN BEARDSLEY

轨道焊接并不是一项简单的工作,在整个焊接过程中,焊工需要严格按照焊接参数进行焊接,从而获得能够满足炼油、电力、化工和相关行业苛刻要求的关键焊缝。

早期轨道焊接技术开发于半个世纪以前,作为一种自动焊接技术,其主要依靠模拟技术,用以替代管道的直线手工焊方法。模拟轨道焊接系统依赖于操作者的技能和复杂的设置、焊前准备以及工艺流程,从而获得高质量的最终产品。

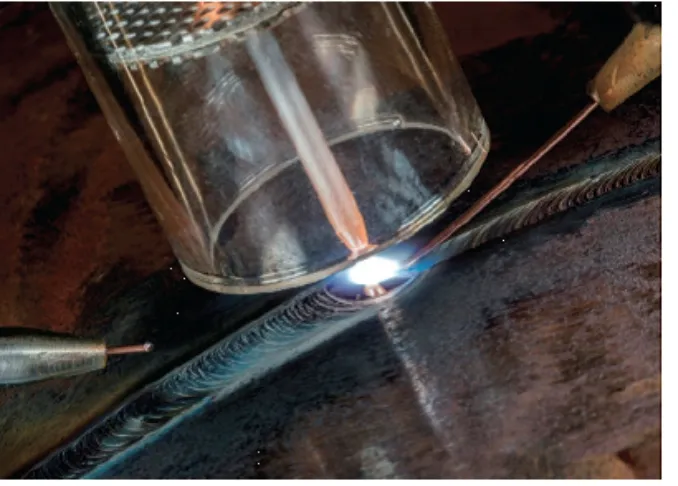

从宏观的角度,这个从早期模拟单元到数字轨道焊接系统的转变,不仅可以满足轨道焊接工艺的特殊应用和要求,也解决了来自质量和生产效率方面的挑战。图1、图2所示数字技术也可以弥补焊接和制造业中既缺乏理论知识又缺乏较高操作技能的操作者的问题。更易控制的电弧参数,既可以控制变形和热输入水平,又可以提供更快的行走速度和更大的熔敷量。

设备的安装、控制和维护都更加简单,加上数字化平台的优势(见图3),可比普通模拟系统提供更多的正常运转时间、更高的生产效率和更高的质量。数字化轨道焊的快速发展使得制造商可以解决不断提高的各种要求,包括设备的灵活性、产品质量以及生产效率要求。

数字化带来更好的稳定性

轨道焊接系统中的数字技术可以在不同的设备中保持稳定性,如果一个工厂有大量这样的设备,可以通过不断的设备升级来解决各种问题,如图4所示。以前的模拟技术会使不同的机器间存在各种不同的变量,操作者需要人工去解决各种不同的问题,这将使设备的维护成本大大提高。

图1

图3

图2

图4

伴随模拟轨道焊接系统的挑战从使用开始便产生了,或者对于任何模拟系统而言,这些挑战都是固有的。每一个模拟设备都要求在进行实际工作以前,必须模拟运行状态来验证。

在模拟系统中,每一个功能和操作都是独立和特殊的回路。为了保证每一台模拟设备的可靠性,操作者必须测试每一个功能。这种调试耗费大量的时间和成本。实际上,在实际使用前,一般都需要几天的时间来进行校准模拟轨道焊接机器并验证它的运动。

数字轨道焊接系统则不同,它比模拟系统更容易进入使用状态,而且也能很好的保持这个状态。唯一要做的就是确认焊接回路的运动和各个功能。甚至设备闲置一两个月后,软件还可以很好地控制其他系统特征。

伴随内置如此多的调节软件包,程序可以不断被更新、上传并修复故障,或者解决其他的性能问题。对于所有机器,这些问题都可以持续、快速和节约成本地解决,相比于模拟系统的人工检测、调试和维护要省力得多。

数字交换是关键

轨道焊接系统受益于各种系统组件的数字本质。例如,具有数字焊接电源分组的数字运动系统可以提供通过数字交换协议的好处。

数字交换允许更快、更可靠和更经济的设备性能。以前,焊接系统的表现就是被控制它的模拟回路所限制。例如,模拟信号只能在有限的距离传输,因为信号会衰落或者由于距离太远而“耗尽”,所以只好在数据的完整性上妥协,同时限制了焊接系统组件间电缆的长度。

数字交换促进更快的信号传输,同时保持数据的完整性,并且简化了布线。它加快了数据传输速率,减少了延迟,提高了焊工的表现。它也可以更好地联合机械的运动和焊接的步骤,使得产生一个更加可控的电弧,并获得应用程序特定的波形,有助于控制焊缝中关键位置的热输入。

数字交换也可以使得生产监控更容易,而这一点是轨道焊接的一个迫切需要。数字技术使高速信息交换成为可能,可以采用软件工具来追踪设备的使用情况和所处状态。它也使得操作者可以设置限制并在焊后及时反馈,从而可以提供成千上万的焊缝信息储存。

如前所述,数字协议还提供了一个可扩展的框架,允许根据工程的改变进行软件升级,而不需要模块的更换。

完全数字化和机械化的轨道焊接系统的软件驱动设置允许通过软件升级进行设备升级,而不需要增加硬件。制造商不再需要随着每一次行业的进步拆掉旧的机器,购买新设备。对于大量设备的拥有者来说,以前都习惯于购买设备,但是这些设备迟早会过时,而机械化、数字化的系统就不会,因为新的软件升级就可以使设备跟上潮流。

例如,林肯电气将系统的升级作为焊接电源升级的一部分。使用数字交换,软件识别围绕电源的各组件,上传对应各组件的软件升级,从而保持系统始终处于最新状态。假设公司制造一种新的波形功能,这种波形可以使用相同的电力,提供加强的根部焊缝性能、更快的行走速度或者更大的焊缝熔敷效率。它可以通过升级系统软件,从而加入新的功能,而不仅仅是波形控制(见图5),还可以用相同的电弧提供更好的性能,这是过去所没有的。这给了全新一代机械化、数字化轨道焊接系统提供了一个更长的生命周期。

图5 为新技术或者特殊应用量身定制的新方法或者波形可以很容易地更新,从而增强焊接性能

来自焊接系统的更多需求

公司目前设计的轨道和其他焊接系统充分考虑未来的能力,使新的软件能够迎接未来挑战的焊接。这种发展是至关重要的,如新材料和新工艺定义了当前焊接行业,并且行业也随着新技术不断发展。

近年来推出的焊接方法和工艺,大大提高了焊接速度和材料焊接性的范围。轨道焊接系统的多功能性,越来越数字化和机械化的性质及其可随着焊接工艺和材料发展在能力方面的可增长性,证明了它在应对挑战上的不可或缺。当焊工知道这些设备可以提供正确的参数和步骤,并且可以制造出高质量的最终产品时,他们就不用思考材料和工艺,这样生产效率就提高了。

更容易使用,解决熟练焊工短缺的问题

高技能焊工的稀缺已经不是新闻。最新轨道焊接系统数字化和机械化的性质解决了这个挑战,其通过让整个工厂的所有设备具有一致性,保证整个工厂的设备能在很长一段时间进行高质量并且可重复的焊接。

老式的模拟轨道焊接设备布满旋钮和开关。其复杂性要求使用者必须记住开关的位置和设置,不仅减慢了操作速度,也更容易产生操作者的失误。

新科技已经更多地在用户界面上产生激烈的竞赛,对于熟悉视频游戏的操作者来说,过渡到焊接的过程不必完全重新培训他们的头脑反应。例如,新的APEX®3000轨道气体金属电弧焊接系统采用多用途按钮和开关。这使操作者关注控制面板的一块很小的区域就可以了,而不用记住一大块按钮和旋钮的布局,如图6所示。这个新设计带来了非常直观的感觉,类似视频游戏控制者的操作感。

更简单的控制和更简单的维护以及系统之间的稳定性,还有简单的操作界面,都显示数字化、机械化的轨道焊接系统已经整装待发,并且将继续随着焊接行业的改变需求不断发展。

图6 新设计带来了非常直观的感受以及类似视频游戏控制者的操作感