精(模)锻生产线发展的认识及体会

2015-11-16内蒙古一机集团富成锻造有限责任公司技术主管高工韩海河

内蒙古一机集团富成锻造有限责任公司技术主管/高工 韩海河

多工位高速自动冷、温、热镦锻机精(模)锻生产线 最高速度达到4000~12000件/h。其显著特点是效率高、精度高,广泛应用于齿轮、轴承圈等盘类零件及紧固件的大批量、专业化生产。

我公司隶属于中国兵器工业集团,是国家“一五”期间156个重点建设项目之一,是国家重要的集履带式、轮式、轨道式重型车辆于一体的锻造产业化基地。在近6 0年的发展历程中,公司培育了以车辆锻件、车辆覆盖件、抽油杆等为代表的锻压类产品,攻克掌握了闭式锻造、精密锻造等核心技术,特别是近年来通过能力建设与技术改造,160MN电动螺旋压力机、25MN高能螺旋压力机、80k J电液锤、1~16t电液模锻锤等生产线先后投入使用,极大增强了企业核心竞争力。下面,站在企业的角度,就精(模)锻生产线的发展,谈三点认识和体会。

对我国精(模)锻生产线发展的认识

锻压是制造业的基础,是一个国家工业化程度的重要标志。“十一五”以来,随着我国经济的快速发展,锻压行业精(模)锻生产线也实现长足的进步,可自主稳定生产40MN 以下离合器式螺旋压力机,还可生产120MN热模锻压力机组、125k J以下程控全液压模锻锤及400k J以下程控液压对击锤,同时能够提供成套汽车覆盖件冲压生产线,为国内众多行业自主制造和创造及行业安全提供了保证。

与此同时,我们也认识到,尽管我国精(模)锻生产线有了一定的发展基础,但并未完全掌握行业高端核心技术。目前国际先进精(模)锻生产线向自动化、柔性化和集成化方向发展;锻压成形技术向数字化、精密化、轻量化和高效化以及节材、节能和环保方向发展。我国锻造企业仍以能耗高、效率低的摩擦压力机、老式模锻锤为主,大吨位热模锻压力机、离合器式螺旋压力机、电动螺旋压力机、冷(温)锻机械压力机、全自动锻造线绝大多数是从国外引进的。特别是冷(温)锻机械压力机, 国内目前仍处于研发、试制阶段。

为实现节能减排、可持续发展的目标,国内现有锻造设备急需更新、改造,提高国内热模锻压力机、离合器式螺旋压力机、电动螺旋压力机、冷(温)锻机械压力机、特种锻压设备及加热炉和全自动锻造线的研发、制造水平是当务之急。

当前精(模)锻生产线发展的认识

装备是工艺实现的前提之一,欧洲精(模)锻生产线的发展代表着当今世界上最先进水平,有着悠久历史,引领着这一领域的发展趋势,且都能紧跟制造技术发展的需要,不断进行改进和创新,使得其始终保持着活力。

(1)电动螺旋压力机及系列高性能全自动锻造压力机精(模)锻生产线 电动螺旋压力机由德国米勒万家顿股份公司于1963年首先开发成功。电动机专为频繁开关及正反转运行而设计,转子与螺杆直接联接,驱动滑块进行锻打。由于取消了中间传动机构,减少了摩擦损耗,能量利用率高。该设备结构简单、可靠,维修工作量少,运行安全,使用寿命长。为减少电动机起动对电网的影响,20世纪80年代,该公司开发成功了变频控制系统,进一步提升了设备的适用性。该公司最新开发成功系列高性能全自动锻造压力机,其设备的特点为:滑块行程次数高,适合大批量生产;配备三维送料系统,强制同步,动态性能稳定,可实现锻造过程自动化;机身纵向、横向刚度大,变形小;偏心轴、双连杆驱动方式、X形导轨及上下顶杆,保证获得高的锻件精度;可对全部动作进行编程、监控,适合黑色及有色金属锻造。

(2)程控电液锤精(模)锻生产线 电液锤采用进油打击原理,打击能量可在额定范围的1%~100% 之间预置,打击过程实现了程控。程控电液锤价格低,使用灵活方便,特别适合多品种、中小批量锻件的生产,是许多欧洲锻造企业目前普遍采用的一种锻造设备。

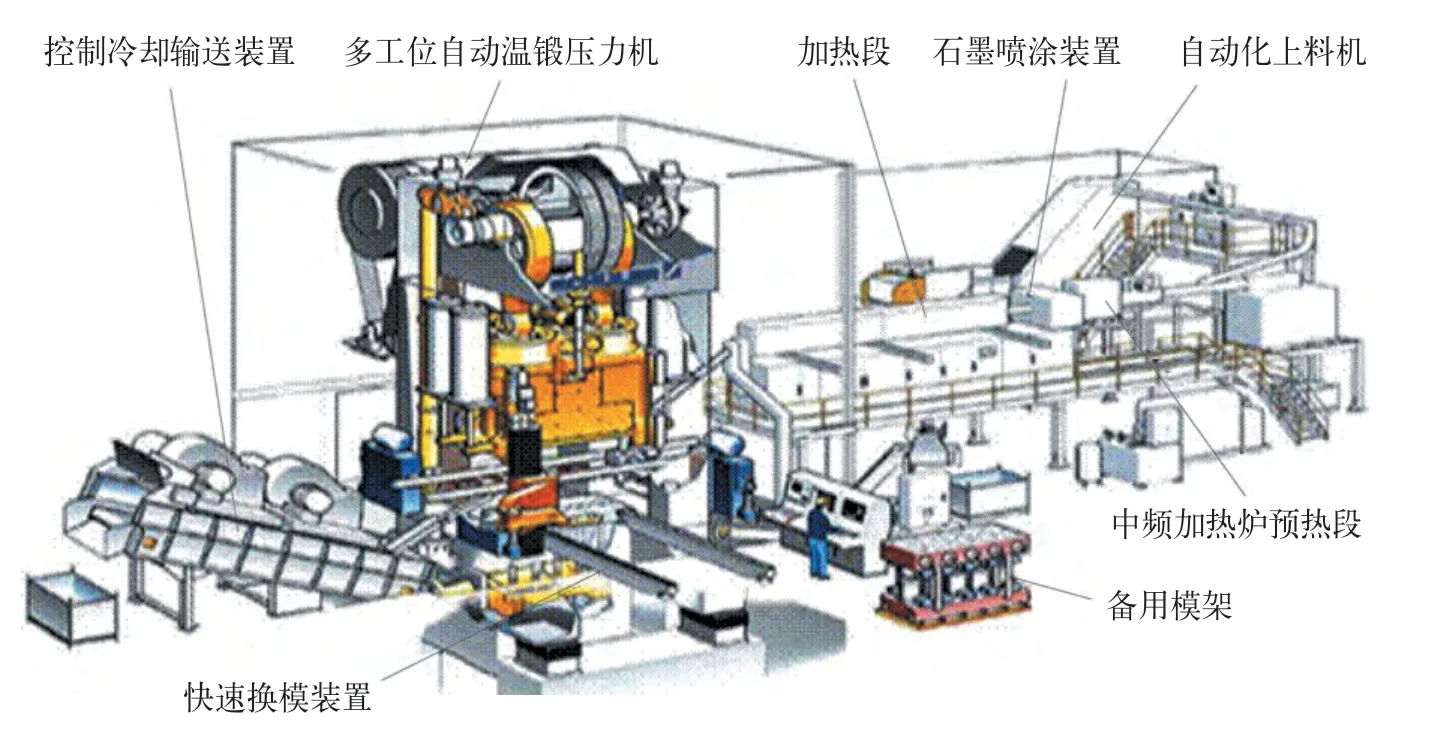

(3)多工位高速自动冷、温、热镦锻机精(模)锻生产线 最高速度达到4000~12000件/h。其显著特点是效率高、精度高,广泛应用于齿轮、轴承圈等盘类零件及紧固件的大批量、专业化生产。典型的自动线结构如附图所示。

(4)德国SMS公司、俄罗斯EUMCO公司等生产的曲柄机械压力机机精(模)锻生产线 该类型压力机以滑块行程次数高,机身纵向、横向刚度大,变形小,能保证获得高的锻件精度而成为如今普通热模锻工艺的首选设备,其不足是设备价格昂贵,一次性投资大。

在国内众多的锻造企业中,东风锻造、上汽爱知锻造的生产设备基本上都是热模锻压力机,东风锻造拥有18~120MN全系列的热模锻压力机,上汽爱知锻造拥有63MN、50MN等系列的热模锻压力机;一汽锻造、重汽锻造的生产设备则以模锻锤为主,但在后期的技术升级改造时购置了部分热模锻压力机,一汽锻造现有两台国产125MN热模锻压力机半自动生产线,重汽锻造2010年引进了125MN和80MN全自动锻造线各一条。国内在用的生产线多为单机手动或半自动生产线,自动化程度低,生产效率不高,2010年,重汽锻造厂及刚发展起来的山东恒润锻造和桂林福达锻造公司,从欧洲进口的曲轴、前轴全自动锻造线在装备上应该是目前国内最高水平的,每个生产工位都配置了多关节机器手,基本上实现了全自动化生产,极大地改善了作业环境和降低了劳动强度。内蒙一机集团富成锻造公司为了降低能耗,在锻造线末道工序还同步配置了控温冷却、等温正火多功能热处理生产线,最大限度地实现了锻造余热的再利用,有效地降低了能耗。

精(模)锻生产线发展的趋势认识

从市场发展和企业竞争的角度看,当前和后续精(模)锻生产线发展呈现四方面趋势:

一是精(模)锻生产线由机械化向数字化转化。近年来,由于市场需求的多样化,加上机械和控制技术的进步,促使金属板料无模成形有了新发展。目前典型的板料无模成形方法有旋压成形、成形锤渐进成形、多点成形和数字化渐进成形。数字化渐进成形技术可以直接应用于汽车工业、航空航天飞行器、医疗器械等产品的制造上。

二是精(模)锻生产线由粗放型向低耗、高效、环保方向发展。我国锻压生产长期以来处于一种粗放状态,以能源消耗高、材料利用率低、环境影响严重为主要特点。为适应科学发展观和可持续发展的理念,对精(模)锻生产线提出了更高的要求,重点研究高效电感应加热技术及自动控制技术、新型结构节能型锻造工业窑炉及自动控制技术。锻造加热和锻后热处理是锻造能耗的重要工序,提高加热效率是降低加热成本和能耗的主要途径。使用液压动力头对蒸汽、空气锤进行改造或替代是锻造行业节能、提高生产效率和产品质量的一个重要途径。开发和研制可靠精确的测量系统同样显得非常重要。

三是精(模)锻生产线全自动化发展趋势。锻造环境下的全自动化操作技术与高效锻造装备技术已成为锻造行业发展的整体趋势。我国需集中精力研究生产自动化系统,包括送料和锻造机器人,同时要延长夹爪寿命,减少更换,提高稳定生产能力。

四是研发大转矩伺服驱动压力机趋势。锻压机械采用伺服驱动,简化了传动结构,将滑块的运动特性数控化,可任意满足各种体积成形和板材成形工艺需要,实现柔性、节能和绿色制造。这种智能型锻压装备——伺服压力机,已成为新的发展趋势。

日本较早开发伺服压力机,已有十几年历史,有多家公司推出了伺服螺旋压力机、伺服机械压力机、伺服液压机和伺服折弯机等系列产品;近年德国和国内企业也推出了伺服机械压力机,韩国企业推出了伺服液压机。这些企业采用的均为交流伺服电动机驱动系统,造价较高,尤其是大功率伺服电动机驱动系统,不仅价格昂贵,且被国外垄断封锁,国内还不能研制生产该驱动系统,靠进口难于配套。

当前,我国正面临“全球制造中心、世界工厂”的角色转型,企业在加快科学发展、转型升级的步伐很快,但精(模)锻生产线的发展和发达国家相比还有很大差距,在后续的发展中,需要继续融入行业、融入市场,不断掌握新技术,大力研发新产品,加快推动锻压企业转型升级。同时,也期望中国锻压科研院所同企业携手合作,攻坚克难,加速研发新型锻压装备,托起我国锻压行业更加辉煌灿烂的明天!