主管道窄间隙全位置焊接机头的改造

2015-11-16刘尧

刘尧

1. 概述

核电站主管道是核电站施工中最重要也是技术难度最大的一项工程,主要原因在于主管道是核岛内连接核反应堆、蒸发器和主泵的管路,常年处于高温、高压状态下,不能发生任何质量问题,一旦发生泄漏将可能对周围环境及人员造成严重危害,并且由于核辐射的问题对主管道进行维修和维护的成本极高。同时,主管道直径大(接近1 m),壁厚(接近100mm),再加上施工环境限制,要保证极高的焊接质量十分困难。

在国外,早在20世纪六七十年代,就已在核电站主管道上采用了自动焊,以更好的控制焊接质量,保证主管道高可靠、长寿命的使用要求。而在我国,从2000年以后才开始主管道自动焊技术的研究。随着我国核电站建设项目的不断增加,为确保焊接质量的稳定性和提高主管道施工的生产效率,对主管道实施自动化焊接显得极为迫切。

我公司作为从事航天制造领域的重要企业,从2007年起,通过与国外先进自动化焊接装备公司的合作,并结合自身所积累的航天焊接制造技术,在国内核电领域大力推广全位置窄间隙自动焊技术和设备,并于2009年与中广核工程有限公司达成了合作项目,为其所承建的核电站主管道提供窄间隙全位置自动焊接系统及相关的技术服务。

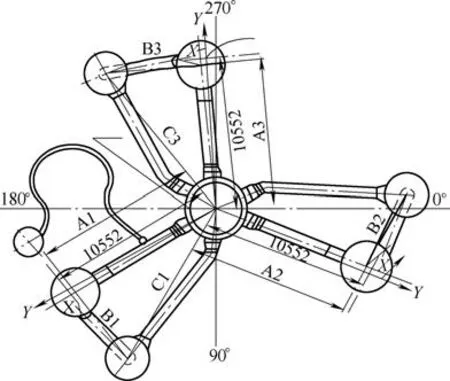

图1 主管道一个机组布置

图2 主管道一个环路8个焊口布置

图3 U1轨道试装

图4 轨道安装

2. 难点分析及解决措施

目前国内的核电站多为第三代CPR1000核电技术,其具体结构如图1所示。主管道分三个环路,每个环路有冷段、热段和过渡段共8条焊缝(见图2),三个环路共有24条焊缝。

虽然所引进的全位置窄间隙自动焊机在国外核电站主管道焊接上已有许多成功的案例,但由于我国CPR1000的设计是基于手工焊技术,现在要采用自动焊方法施工,主管道的加工精度和现场可操作空间是影响自动焊是否能够成功应用的最为关键环节。

为了确保主管道所有焊口都能顺利实施自动焊,在设备交付用户后,我们配合用户将所有从国外引进的焊接机头和轨道在岭澳二期已焊接完成(手工焊)的主管道上进行模拟装配焊接试验,结果发现由于用于U1口焊接机头的轨道无法固定在管道上而造成U1口无法实施自动焊(见图3)。

经分析,主要原因是: 轨道所要安装的管道段为一个弯头,直管段非常短,比原图样上的理论尺寸还要短,轨道如果安装到直管段上,那么机头沿管道轴向长度将超过焊缝中心很多,焊枪无法在焊缝部位施焊。如果将轨道下移至焊枪能够位于焊缝部位,那么轨道就要固定在弯曲的管段上,其表面不规则,轨道无法固定住。因此,解决U1口自动焊问题,成了整个主管道是否能够完全实施自动焊的最大难点。

U1口是整个主管道自动焊第一条开始焊的焊口,留给我们的时间非常紧。为了尽快解决U1口焊接问题,我们经过仔细研究该部位的结构特点,进行三维模拟,最终决定将轨道固定到焊口上部的蒸发器侧(见图4),因为这侧的直线段较长,有利于轨道的固定和保证机头的运行空间。

但由于焊口在焊接完成后,需要进行盖面的堆焊,盖面的宽度至少要50mm,机头安装后,其轴向最短长度虽然能满足焊口的焊接要求,但无法满足盖面的焊接要求,因此,必须要对机头进行改造。

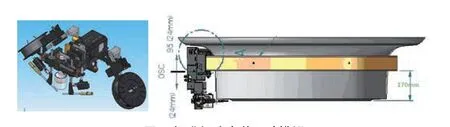

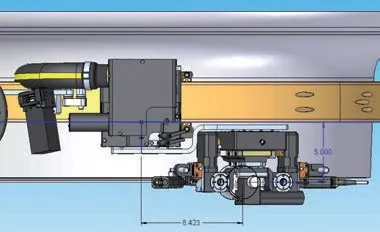

如图5所示,原机头安装到轨道上后,钨极到轨道边缘最小长度为17 0mm。为了缩短机头轴向长度,同时又不增加机头的径向空间,我们将机头机身和焊接前端之间加了一块Z型的过渡板,目的是将焊接前端移到机头的侧面(见图6),改造后钨极到轨道边缘最小长度达到5i n(127mm),缩短了约43mm。

此外,由于轨道安装非常靠近蒸发器接管的圆弧(见图7),机头夹持轨道的部位与圆弧处过近,造成机头安装十分困难,并且极有可能在焊接过程中与圆弧处产生碰撞。为此,我们重新设计了一套轨道,将轨道直径尺寸适当加大,由原来直径40i n(1016mm)改为41i n(1041.4mm)。

为了确保改造能够完全满足U1口自动焊要求,在改造完成后,我们又在核岛内进行了两次模拟装配焊接试验,确认了机头的改造满足U1口自动焊要求。

图5 标准机头安装尺寸模拟

图6 改造后机头模拟

图7 机头夹紧部位模拟

图8 宁德核电站主管道自动焊启动

图9 U1口焊缝外观

3. 实施效果

在2011年1月25日,宁 德核电站第一条主管道焊缝(U1口),也是中国第一条采用自动焊的主管道焊缝施工开始(见图8)。经过大约2周时间第一条U1口焊接完成(见图9),焊缝质量均一次检测合格。随着U1口焊接的成功,后续其他所有焊口的自动焊也先后顺利完成,这标志着我国第一个采用自动焊施工的核电站获得圆满成功。

4. 结语

U1口焊接机头是整个主管道窄间隙全位置自动焊设备中技术难度最大的一部分,在我公司技术人员不懈努力下,并在最短的时间内改造完成,确保了我国第一个采用自动焊施工的核电站主管道得以顺利实施,并为最终取得圆满成功奠定了基础。

主管道自动焊的应用使焊接质量及其稳定性有了大幅提高,使我国在此领域达到了世界先进水平,具备了与国际核能巨头相当的技术能力。此外,在工期方面,自动焊技术应用有效地缩短了主管道的焊接工期,单道焊缝的焊接工期由手工焊的35天缩短至15天,单台机组主管道焊接总工期由手工焊最短102天缩短至79天,为核电站提早运行发电创造了条件。