API X65+UNS N06625复合钢管焊接工艺开发及应用

2015-11-16沈华西张涛欧先印黄红新

沈华西 张涛 欧先印 黄红新

目前国内对内衬不锈钢复合钢管焊接工艺的研究较为成熟,而对内衬高合金复合钢管焊接工艺的开发较少涉足。为了探索内衬高合金复合钢管的焊接工艺,采用由API X65的碳钢管与高镍合金UNS N06625堆焊而成的内衬高镍合金复合钢管试验。该复合钢管在石油、海洋和化工等领域具有良好的推广应用价值。

内衬高镍合金复合钢管在焊接过程中,由于镍基合金对氧的亲和力很大,如果不采用焊缝保护措施,背面的焊缝金属很容易被氧化,导致合金元素烧损,产生焊接缺陷,使得焊缝的力学性能及耐蚀性不能满足要求。为了保证焊接质量,本文采用钨极氩弧焊进行焊接,背面充氩保护。研究该焊接工艺下焊缝和热影响区的力学性能及腐蚀性能。

1. 试验材料

本试验材料采用WILHELM公司制造的APIX65+UNSN06625复合钢管,其化学成分、力学性能分别如表1、表2所示。钢管规格为φ219.1mm×14.1mm(11.1mm基层+3mm内衬),堆焊焊材ERNi CrMo—3。

表1 API X65+UNS N06625复合钢管的化学成分(质量分数) (%)

表2 API X65+UNS N06625复合钢管的力学性能

2. 焊接工艺

API X65+UNS N06625复合钢管焊接时,通常期望焊接接头的性能指标与母材金属接近甚至相同,而这些性能的保证主要是通过严格控制焊接工艺。

(1)焊接方法APIX65+UNS N06625复合钢管采用的焊接方法为钨极氩弧焊。

(2)焊接材料 采用焊接气体置换工具进行背面保护,保护气体氩气纯度应≥99.99%,利用测氧仪测量焊道背部气氛的氧气浓度(氧气含量应<0.01%),以保证纯氩气氛围。本试验测得氩气中氧气浓度为0.0029%,焊接保护气体流量为20~25L/min,背部保护气体流量15L/min,填充材料选用伯乐 ERNi CrMo—3,焊前焊件和焊丝表面须严格清理。

图1 焊接接头坡口及焊道设计

(3) 焊接参数 复合钢管的对接采用V形坡口多道焊,如图1所示。焊前若能保证管件坡口表面洁净、不潮湿,则焊接时管件可不进行预热,但必须严格控制热输入和层间温度。热输入过高,层间温度过大,易造成铁素体晶粒长大,使焊接接头的韧性大大下降,耐蚀性也会受到很大影响。因此,在整个焊接过程中的热输入应控制在0.9~1.7kJ/mm内,层间温度≤150℃。焊接参数如表3所示。

3. 焊接接头力学性能测试

根据D N V标准对该焊接接头进行力学性能测试,结果如表4~5所示。硬度测试结果为:碳钢层硬度HV10<270,内衬层硬度HV10<325,熔合线和HAZ的硬度HV10最大值为301,母材硬度HV10为190~277,符合要求。

4. 腐蚀试验及微观结构

(1)点蚀试验检测 利用线切割制备试样,砂纸打磨并标号P1、P2、P3。腐蚀溶液为氯化铁溶液(Fe Cl3),试验温度为(50±1)℃,试验持续时间为24h。试样腐蚀结果如表6所示。根据测定结果可知,三个试样的腐蚀率均没有超过标准规定的范围(<4g/mm2)。

(2)微观结构 微观结构如图2所示,显示结果表明:晶界清晰,无晶间化合物存在,母材和焊缝区未发现夹渣、气孔及裂纹等缺陷,熔合区发现少量小气孔,无裂纹存在,微观组织结构形态比较稳定。

5. 结语

此复合钢管焊接工艺应用于平北黄岩油田开发群HY1-1&H Y2-2导管架立管复合管焊接作业,并取得理想效果。管道现场口焊道背部成形良好且无氧化,外观合格,RT及PT通过率100%。

表3 API X65+UNS N06625复合钢管的焊接参数

表4 焊接接头拉伸和弯曲试验结果

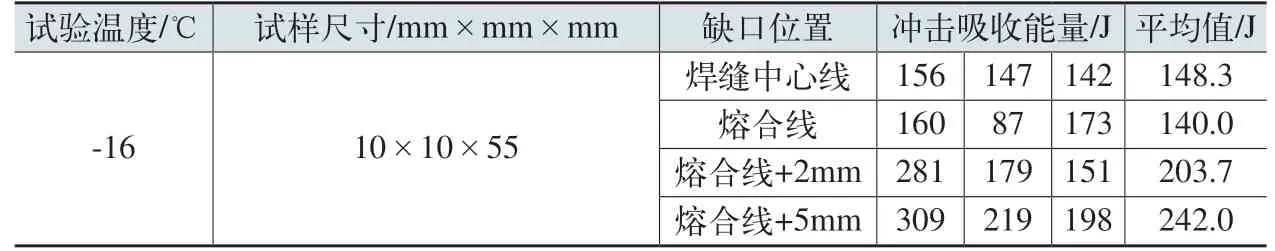

表5 焊接接头冲击试验结果

表6 点蚀腐蚀结果

图2 微观结构

[1] 路远明,王亚利.复合钢管焊接工艺[J],油气田地面工程.2008,27(9):55-56.

[2]曹军辉,葛志海,王东坡.UNSS31803双相不锈钢焊接工艺开发[J].焊接技术.2009,38(5):29-31.