高强度钢制轴类零件加工制造中开裂原因分析与工艺改进

2015-11-14

高强度钢制轴类零件加工制造中

开裂原因分析与工艺改进

龚煌辉

(湖南铁道职业技术学院,湖南株洲412001)

摘要:材料性能对高强度钢制轴类零件的影响较大,而且高强度钢的切削难度大,加工过程中,高强度钢轴类零件会出现一些开裂现象。在用机械进行镀铬层磨削时,其表面经常出现裂隙,且大体特性一致。因此,对磨削参数和镀层厚度进行有效控制,磨后增加回火工序,能够降低零件报废率。

关键词:镀铬;氢脆;应力腐蚀;沿晶开裂;热处理;除氢

氢脆断裂属于延迟性断裂,又可叫做氢致延迟断裂,其断裂过程经过以下途径,氢迁移的方向沿应力梯度逐渐前行,裂纹前沿的局部区域就变成脆性,当裂纹裂到达脆化区后,其前沿区域氢浓度又降低了,应力松弛导致裂纹扩展停止。裂纹经过脆化,然后到扩展,暂停再到脆化这样的不连续形式,进行完整的断裂过程。这一过程长短根据氢浓度梯度大小不同而不同,应力的增加和浓度梯度增大将引起过程缩短。由于氢致断裂有延迟性,故叫做“氢致延迟脆性断裂”它是造成零件开裂的重要原因。

1 工艺调查

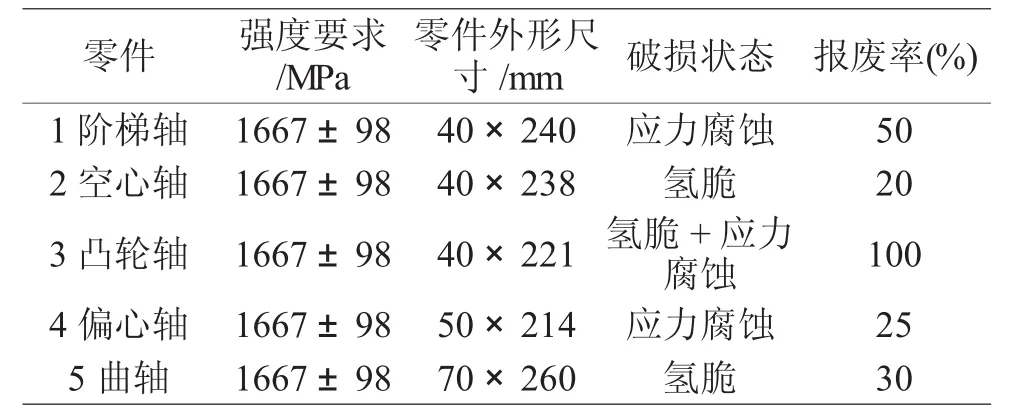

机械中的轴类零件使用超高强度钢制造,但是这些零件经常以同样的特性报废掉,如制造工序、外形和其他报废原因等,有少量零件达到100%的报废率,如表1所示。表1中有5种30CrMnSiNi2A钢材料的轴类零件。通过显微硬度检验和金相检验分析发现,这类高强度零件在进行镀铬磨削时,它的显微硬度和次表面组织结构发生了差异性变化;经过对除氢效果的探究和检查铬层实际厚度,发现磨削过程中,零件两端都承受了较高的拉应力,开裂原因是应力腐蚀和氢脆。在对此类零部件进行镀铬过程中用磁力探伤检验并无裂纹,然而在经过磨削之后,再使用磁力探伤检验,其裂痕就十分明显,裂纹出现最多的地方在零件两个端头,呈现网状裂开特性。

表1 零件报废表

调查表1中5种轴类零件工艺制作,发现在机械加工工艺中,5种零件中的4种外径尺寸达到40~50mm,全部零件都没有集体规定磨削参数;其中的4种零件只对镀铬后的铬层厚度进行了下限规定,但是没有要求上限;镀铬后的零件在加工过程中,磨削时间和回火时间两者间隔没处理。

2 试验与分析

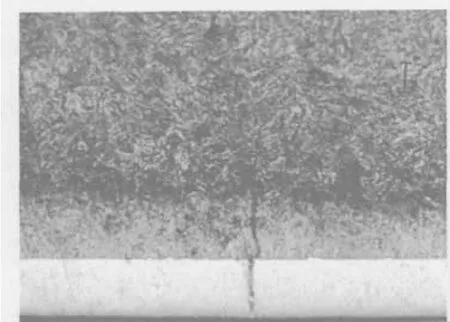

要对这类零件的开裂原因进行分析,首先要对此类零件原材料的化学成分进行分析,还要对材料的晶粒度、力学性能以及杂质进行检测,经检测发现此类零部件规格和材质都符合技术要求。因此下一步就将开裂处作为具体研究对象,在开裂处部分小标本,用光学显微镜进行观察,能够清晰看见裂纹在基体和铬层连接处,还有一些裂纹是和铬层相通的。从图1中可以看出,裂纹沿晶开裂向内部扩展,沿晶界与二次裂纹间的发纹线无分叉;裂纹与裂纹之间较平直,有穿晶开裂的特征,而在向基体扩展时,两条裂纹就形成弯曲形状。以上现象表明,裂纹有应力腐蚀和氢脆的性状。

图1 基体裂纹形态

以上5种零件在制作工艺上要求镀硬铬,电镀液镀液温度在55~60℃之间,其主要成分为硫酸2~2.5g/L和铬酐200~250g/L,镀层厚度保持在20~40μm。除氢温度为要保持在190~210℃之间,时间控制在240min。由于铬层布满了细网状裂纹,且这种裂纹与表面成直角,当铬层厚度超过20μm以上,镀层在电镀过程中就不会产生细孔,在铬离子被还原成铬原子时,这些物质就在零件上沉积,它将作为阴极零件表面,此时阴极零件表面会溢出大量氢气,这是由于电镀过程中,大量氢离子被还原成氢原子,最终成为氢气,然而,也并不是所有的氢原子都会呈现氢气状态溢出,依然存在大量氢原子和氢分子在零件的外表面吸附着,有些存在于铬层网状裂纹内部。在进行镀铬的操作中,镀层往往都比较厚,在对其进行磨削之,铬层厚度达到80~100μm,少数零件可以达到200μm,这样打的厚度,已经大大超过了技术标准所要求的20~40μm的厚度。因为这个原因,铬层就没有很好的透气性能,当除氢温度和除氢时间按照原来的时间规格和温度进项操作,较厚的镀铬零部件不能将全部的氢原子和氢分子清理干净,剩下大量残留,吸附在镀铬零件的基体表面。

氢脆断裂属于延迟性断裂,又可叫做氢致延迟断裂,其断裂过程经过以下途径,氢迁移的方向沿应力梯度逐渐前行,裂纹前沿的局部区域就变成脆性,当裂纹裂到达脆化区后,其前沿区域氢浓度又降低了,应力松弛导致裂纹扩展停止。裂纹经过脆化,然后到扩展,暂停再到脆化这样的不连续形式,进行完整的断裂过程。这一过程长短根据氢浓度梯度大小不同而不同,应力的增加和浓度梯度增大将引起过程缩短。由于氢致断裂有延迟性,故叫做“氢致延迟脆性断裂”。

在实际的加工操作中,镀铬与除氢的时间间隔要保持在4小时之内。而除氢与磨削的间隔时间保持在6小时之内。短时间内零件镀层所受到的应力还不至于出现裂痕,因此在镀铬后与磨削前这段时间内,镀铬零件的磁力探伤并没有裂纹。而后来对其进行加工时,砂轮较钝情况下的零件表面残留有的应力为拉应力,磨削过程的磨擦热会作用到零件表面和铬层,并且相互间产生较大拉应力。两种应力外加上镀层应力几者叠加后,磨削过程中,零件就会产生较高应力水平,因此,镀铬零件就会产生氢脆和应力腐蚀。

零件两端的裂纹较多,由于零件在进行磨削时,其两端受到应力大,温度也比其他部位高。在电镀时,零件作为阴极,因为电荷有集肤作用,铬离子能够沉积在零件的尖角处或者端头。零件两端聚集的铬层就会比中间更厚,而零件两端的磨削程度也比中间要大很多,产生的摩削热也高于中间的热度,客观上零件两端散热效果要比零件中部差,最终使得零件两端的热应力比中间大很多。砂轮对零件进行磨削时,接触部位最先为零件端头,最后分离的部位也是两端端头。两者进行接触时,零件从最初的静止状态转变为旋转状态;两者分离时,零件由旋转转变为静止,两个转变过程中,零件要生成较大惯性力,摩擦力与惯性力两者共同对零件进行作用,在磨削初始以及结束,零件的摩擦力都要比正常状态大,这就是为什么在磨削过程中,零件两端受热大,中间温度较低的重要原因。

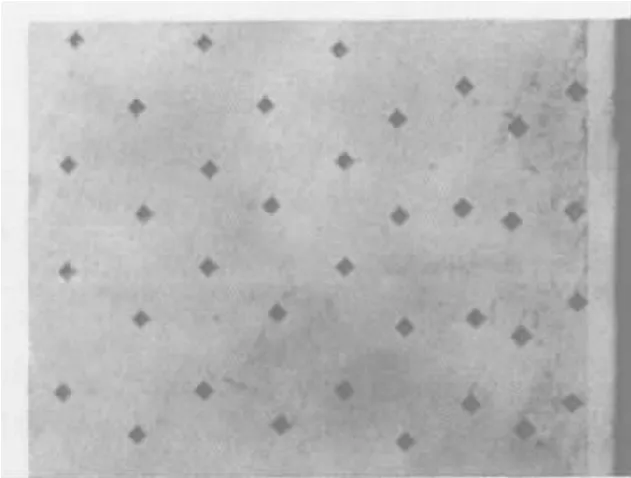

由图2显示可以知道,其基体的显微组织和靠近铬层边的显微组织差异很明显,零件中的基体显微组织呈现针状的形态,且分布较多,但是紧靠铬层边上的显微组织却很少有针状物形态,而碳化物的析出还比较多。从图3中可以发现,紧靠铬层组织的在显微镜下显示,其硬度压痕较大,而相反的,远离铬层的显微硬度压痕逐渐减小。

图2 基体显微组织

图3 基体硬度变化图

从显微组织及其硬度关系变化这方面能够发现,在进行磨削时,零件表面会生成较高温度,但马氏体组织还没有形成单一组织,其硬度低于基体硬度,因此零件的表层温度应设置在30CrMnSiNi2A钢的Ac3临界点之下,而在进行磨削时,要注意选择使用较小的磨削量。虽然飞行起落架上的轴类零件使用强度还是较高的,绕弯儿由于它对于氢的敏感性非常高,因此,尽管处于较低的应力水平之下,零件零也很容易受到影响,产生应力腐蚀和氢脆现象。从上面的分析可以得知,飞行起落架上的高强度钢的轴类零件在加工制造中发生应力腐蚀和氢脆现象主要是由于:

(1)镀铬的镀层比较厚,镀层透气性不好,导致在基体表面或者镀层内残存的少量氢原子和氢分子未能在在除氢过程彻底清除。

(2)在对零件进行磨削时,没有设置好正确的磨削工艺参数,电镀过程还有应力的存在让零件两端产生的应力比中间应力高,使两端和中间的温度差异明显。

3 工艺改进

综上所述的分析内容,为尽量使零件正常不致开裂,最好的办法是将残存在基体表面或者镀层内的残留的氢原子或者氢分子彻底清除掉,减少在磨削过程中生成的应力,或者能够做到及时消除内应力,保护好零件,延长它的使用寿命,笔者提出以下改进措施进行改进:

(1)首先要对操作流程和操作方法进行规范,砂轮要尽量符合规格,对其进给进行改进。

(2)在镀铬层上要严格规定规定其尺寸,设置尺寸上限,做到在满足要求的情况下,尽量减少铬层的厚度。

(3)持续保持砂轮的锋利,可以选择中等或勤修砂轮对零件进行打磨,控制砂轮进给量,可以降至0.005~0.001mm内,加强在磨削过程中,设置冷却装置进行冷却。

(4)零件磨削时,尽量做到降低砂轮转速和磨削点处的线速度,砂轮转速要进行严格控制。磨削之后进行回火工序,两者之间的间隔时间保持在6h内。

4 结语

基体和镀层中含有较高的氢分子,机体表层的回火马氏体组织和自身较高的碳含量共同导致了氢致延迟开裂,而磨削应力和电镀层两者之间的应力为氢脆开裂提供了应力条件。对磨削参数和镀层厚度进行有效控制,磨后增加回火工序,能够降低零件报废率,在对零件进行加工改造后,可以明显改善零件的开裂现象,零件的报废率大大降低之后,企业能够节约使用资金,最后获得更好的经济效益。

参考文献

[1]王荣,冯金善,苏顺.高强度钢制轴类零件加工制造中开裂原因分析与工艺改进[J].理化检验(物理分册),2005,4(2):175-177+180.

[2]王荣.瓦楞辊辊齿开裂原因分析与工艺改进[J].失效分析与预防,2008,4(11):44-45.

[3]董朝盼.数控电解车削加工工艺试验研究[D].南京:南京农业大学,2012.

[4]邹晨琦.共轨喷油泵凸轮轴机加工工艺研究[D].淮南:安徽理工大学,2013.

[5]肖宪坚.骑马订书机订头外壳加工工艺的改进与研究[D].淮南:安徽理工大学,2014.

[6]王斌.高强度钻杆制造技术研究[D].西安:西安科技大学,2014.

An Analysis of Causes Resulting in Cracking of High Strength Steel Axle Parts in Manufacturing Process and Process Improvement

GONG Huang-hui

(Hunan Railway Vocational and Technical College,Zhuzhou,Hunan 412001,China)

Abstract:The properties of the material has a great impact on high strength steel shaft parts,and it is difficult to cut high strengthsteel,inmachiningprocess,highstrengthsteel axle parts may crack,when mechanically cutting the chrome plated layers,fractures can often be seen on their surface,and the characteristics are generally same.Therefore,to effectively control cutting parametersandplatingthicknessand involveintemperingprocessaftergrindingwouldreducethescraprateoftheparts.

Keywords:chromeplating;hydrogenembrittlement;stresscorrosion;intergranularcracking;heattreatment;dehydrogenation

作者简介:龚煌辉(1975-),男,湖南娄底人,大学本科,讲师,主要研究方向:机械制造、工程材料。

收稿日期:2015-09-04

文章编号:2095-980X(2015)09-0047-03

文献标识码:A

中图分类号:TH16