储热材料研究进展

2015-11-14冷光辉蓝志鹏葛志伟丁玉龙

冷光辉,蓝志鹏,葛志伟,秦 月,姜 竹,叶 锋,丁玉龙,2

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2伯明翰大学化学工程学院,伯明翰 B15 2TT;3中国地质大学(北京),北京 100083;4北京科技大学,北京 100083)

储热技术是为了平衡许多能源利用系统中存在的不协调的供能和耗能之间关系的,避免不合理的能量利用及大量的能量浪费。因此,能量供求双方在时间、强度上的不匹配可以得到有效缓解,能源被合理地利用、环境污染得到有效地改善,并且广义热能系统可以得到优化运行。储热技术在各个领域都有广泛的应用,它不仅能回收、二次利用工业废热及余热,减少环境污染,还可以实现节能减排,替代不可再生能源。广义上的储热技术包括储热技术和储冷技术两种,其中储热技术包括显热储热和相变储热。显热储热是利用材料自身的比热容来储存/释放热能,相变储热是利用相变材料PCM(phase change materials)发生相变时进行的吸/放热能量转化方式来储存/释放热能。相变储热材料具有储热密度高、充放热过程中温度变化较小等优点,受到国内外学者的广泛关注。目前相变类储热材料主要有有机类、熔融盐类、合金类及复合类等,本文对这些相变储热材料的最新研究进展进行了综述,介绍了这些相变储热材料的组成、制备技术、性能、特点、应用及存在的问题,强调了复合储热材料是未来发展的趋势和研究重点。

1 有机类相变储热材料

有机相变材料具有的优点:在固体状态时成型性较好,一般不易出现过冷和相分离现象,并且对材料的腐蚀性较小,性能比较稳定,毒性小,成本低。同时存在的缺点有:导热系数小,导致对热量变化的响应速度慢,密度较低,从而单位体积的储能能力较小,并且有机物一般熔点较低、不适于高温场合,易挥发、易燃、易被空气中的氧气缓慢氧化老化。

有机储热材料主要包括直链烷烃、脂肪酸、脂肪醇、多元醇以及高分子相变材料等,可以分为固-固相变和固-液相变两种。目前,常用的固-固相变有机储热材料包括:层状钙钛矿、高分子类聚合物和多元醇等。

层状钙钛矿是一种有机-无机层状结构的分子尺度杂合物。其相变温度较高,相变潜热为40~ 148 J/g。在相变过程中体积膨胀率较小,是一种适用于较高温度条件下使用的且性能较优的储热材料[1]。但由于价格较贵,约为石蜡的10倍,比较适用于工业生产中。

高分子类有机相变材料相对使用较少,聚乙烯和聚乙二醇(PEG)是工业生产中常用的有机高分子固-固相变材料。聚乙烯具有价格低、表面光滑、热导率和相变潜热较高且易于加工成型等优点。高密度聚乙烯的熔点一般在125 ℃以上,但通常当温度在100 ℃以上使用时便会发生软化现象。在经过辐射交联或化学交联之后,软化点达到150 ℃以上,而相变却发生在120~135 ℃。交联聚乙烯的力学性能较好,便于加工,可得到各种形状。但是交联会使高密度聚乙烯的相变潜热降低,普通高密度聚乙烯的相变潜热为 210~230 J/g,而交联聚乙烯只有180 J/g[2]。

不同分子量的PEG熔融温度在20~80 ℃,相变潜热在150~190 J/g,属于中低温相变材料。由于其链端羟基的存在,可通过化学反应进行接枝或者嵌段制备复合相变材料,这种方法制备相变材料时,当温度达到其熔融温度上限能够限制PEG 链段的流动性,从而制备出固-固相变材料[3]。

多元醇类可通过晶型的相互转变来实现能量的存贮和释放。其种类不多,包括季戊四醇(PER)、三羟甲基乙烷(PG)、新戊二醇(NPG)、2-氨基-2-甲基-1,3-丙二醇(AMP)、三羟甲基氨基甲烷(TAM)等。通常通过二元、三元复合来制备满足不同温度段的有机相变储热材料。多元醇的相变温度在40~200 ℃,适用于中高温储热。且多元醇类储热材料在晶型转变过程中,氢键数目发生变化,从而导致多元醇的相变潜热较大,且每个分子所含羟基数目越多,相变潜热越大[4]。表1列出了常用的多元醇相变材料的相变温度和相变潜热[5]。

表1 常用多元醇的相变温度和相变潜热Table 1 The phase change temperature and the latent heat of phase change of various polyalcohol

多元醇类用作储热材料可操作性强、性能稳定、使用寿命长,反复使用也不会出现分解和分层现象,过冷现象轻。但是当温度高于固-固相变温度时,晶态固体变成塑性晶体,塑晶的蒸汽压很大,易挥发损失。因此,使用时需要容器封装。另外,多元醇传热能力差,在储/放热时需要较高的传热温差作为驱动力,同时也增加了储热、取热所需要的时间[6]。中国科学院山西煤化所的郭全贵等[7]将固-固相变温度为44.5 ℃的新戊二醇材料填充到压缩成型后的膨胀石墨中,所得的复合材料的热导率较单一的新戊二醇提高了11~88倍。该研究通过实验和有限元模拟的方法研究了复合材料相变前后的热导率变化,结果发现,由于相变前后膨胀石墨的热传输网络保留较好,从而使得相变前后的复合材料的热导率变化较小。

常见的固-液相变有机储热材料有:脂肪酸类、脂肪烃类/聚多元醇类化合物和石蜡等。石蜡的主要成分是直链烷烃,可用通式CnH2n+2表示,随着C链的增长,石蜡的相变潜热和熔点会随之增大,常用石蜡(n=12~36)的潜热一般大于180 J/g,熔点在14~76 ℃。表2给出了不同碳原子数的石蜡的相变温度和相变潜热[8]。

表2 石蜡的熔点和相变潜热Table 2 The melting point and latent heat of phase change of various paraffin wax

石蜡的化学活性较低,化学性质稳定,基本不与酸或碱溶液发生反应。且石蜡的软化温度低,凝固时体积减小,表面硬度低。根据碳原子数目的不同,相变潜热在160~170 J/g,导热系数约为0.2 W/(m·K)。Shi等[9]分别使用纳米石墨片和石墨烯作为填充物来增强石蜡相变材料的导热性能。纳米石墨片的质量分数为10%时,复合材料的热导率相对基体提高了10倍。经过石墨烯填充的复合材料形状稳定性良好,当填充质量分数为2%时,复合材料的形状可以在185.2 ℃以内维持稳定。Xia等[10]研究了石蜡复合泡沫金属制备的复合相变储热材料的性能。材料的表面孔隙度为90%~94%;在真空环境下石蜡的浸渗率可达96%~98.6%,在空气中仅为88.8%~90.6%;泡沫金属可大大提高导热系数,石蜡/泡沫镍的导热系数约为纯石蜡的3倍,石蜡/泡沫铜的导热系数约为纯石蜡的15倍。吴淑英等[11]用热分析仪测试了纳米Cu/石蜡导热增强体系在不同实验条件下的导热系数。研究结果表明,纳米Cu/石蜡体系的固-液态导热系数随体系中纳米Cu颗粒含量的增加呈非线性增加;当温度处于相变温度以下时,温度变化对相变材料导热系数的影响并不明显,但当温度升高至相变温度区间时,相变材料的导热系数突增;复合材料在通过100次热循环后,材料的导热系数较稳定,变化小于2%。

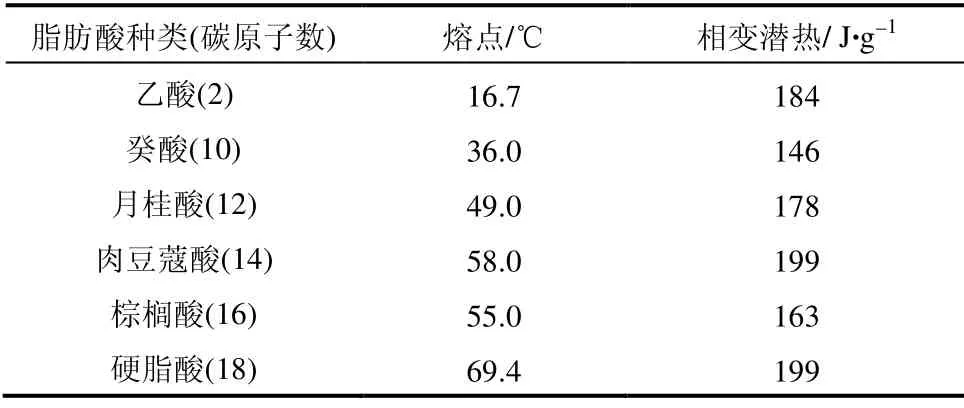

脂肪酸,通式为 CH3(CH2)2nCOOH,熔化热与石蜡相比要低一些,其熔化-凝固过程可逆,无过冷和相分离现象,且来源丰富,作为相变储热材料具有良好的发展前景。其中癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬脂酸及其混合物或共晶物是应用得比较多的相变材料[12]。表3列出了部分常用作相变材料的脂肪酸的熔点和相变潜热[13]。使用中,经常应用二元或多元的脂肪酸来实现不同使用温度的要求。

表3 脂肪酸的相变温度和相变潜热Table 3 The phase change temperature and the latent heat of phase change of various fatty acid

Cai等[14]研究了以膨胀石墨为基体,复合了3种脂肪酸的共熔体:羊脂酸-月桂酸、羊脂酸-十六烷酸以及羊脂酸-硬脂酸制备出复合储热材料。脂肪酸共熔体经过超声波共振熔融共混。研究表明,熔融共混的熔点均低于纯羊脂酸的熔点。以PA6和PA6/EG(膨胀石墨,质量分数为10%)作为储热材料的基体,研究结果表明,膨胀石墨模糊了PA6和共熔脂肪酸的界面层,增加了基体的吸附能力;提高了材料的储放热能力;经过多次循环,材料不变形开裂,提高了材料的稳定性。Fauzi等[15]研究了共熔二元脂肪酸复合表面活性剂作为相变材料制备出的复合储热材料的性能。相变材料选用肉豆蔻酸/棕榈酸复合二元共熔脂肪酸,分别添加质量分数为0、5%、10%、15%和20%十四烷酸钠盐、棕榈酸钠以及硬脂酸钠作为表面活性剂,以提高复合储热材料的相变潜热并抑制材料过冷。结果表明,3种表面活性添加剂分别加入质量分数为5%时,可以使复合材料达到最好的提高相变潜热、降低共熔点、减轻材料过冷并实现提高储热密度的目的。Aydın等[16]使用碳原子数在12~20的脂肪酸通过无催化剂化学方法制备了一系列的十八醇脂肪酸酯相变材料。相变温度在42~65 ℃,相变焓高达200 J/g,并在1000个相变周期后表现出良好的稳定性能。

脂肪烃类/聚多元醇类化合物等也可作为固-液相变储热材料。一系列高链脂肪酸酯的十四醇(十四烷基醇)通过酯化反应在真空和缺乏催化剂条件下合成的十三烷、十五烷、十七烷和十九烷酸。由DSC分析结果得知相变材料的熔点在40~50 ℃,相变潜热约在203~208 J/g。这种材料适用于低温热交换且具有优良的热物性。此外,这种相变材料有一个明显的相变峰,适用于单步的热交换。

Huang等[17]使用悬浮共聚-溶剂挥发法,用聚甲基丙烯酸甲酯包裹七水合磷酸氢二钠制备成相变微胶囊。实验制备出的微胶囊为直径6.8 nm的表面光滑且紧实的球体,在30~84 ℃温度内,PMMA/Na2HPO4·7H2O相变微胶囊的质量损失小于10%,且相变温度在5 1 ℃左右,相变显热约为150 J/g。微胶囊的封装使水和盐的过冷度减小。Sarı等[18]对脂肪酸酯/建筑材料复合材料的热能存储性能和热可靠性进行了研究。在硅藻土、珍珠岩和蛭石等多孔基体中吸附半乳糖醇六十四烷酸(GHM)和半乳糖醇六酯(GHL)等相变材料。在3种基体中,GHM的最大负载率分别为60%、55%和52%,GHL的最大负载率分别为70%、51%、和39%。复合材料的熔点和相变潜热分别在39~46 ℃和61~121 J/g。通过热循环试验可知,复合储热材料具有良好的热物性和化学性能的稳定性。导热系数通过加入质量分数为5%的石墨改善。

2 熔融盐类相变储热材料

熔融盐类相变材料一般由碱金属的氟化物、氯化物、硝酸盐、碳酸盐等组成,可以是单组分、双组分或多组分的混合物。一般应用于中高温领域,120~1000 ℃及以上。此使用温度范围的相变材料在吸收、储存了热量后,足够为其它设备或应用场合提供热动力,可以应用于小功率电站、太阳能发电、工业余热回收等方面。此类材料的研究重点仍在于开发高性能的新体系、优化现有体系。

Martin等[19]论述了一种非共晶二元盐体系(NaNO3/KNO3质量比为70/30)作为储热材料的可能性。此材料在220~260 ℃的温度内体现出145 J/g的热容能力(包括显热和不产生相分离的情况下的潜热)。加上对其循环性能的测量,他们认为此材料适于作为储热材料。Peng等[20]探索了一种有应用前景的更低廉的混盐体系(KNO3、NaNO2、NaNO3、KCl、NaCl)。理论计算和实验测试都表明此混盐的熔点为140 ℃,比之前的其它材料的熔点低。500 ℃高温下很稳定,且可在550 ℃下进行短时间的使用。他们认为此混盐可以为槽型抛物面太阳能电站提供有效的热存储能力。

Olivares 和Edwards[21]对三元共晶体系LiNO3-NaNO3-KNO3的热化学行为、热稳定性和分解方式进行了详细地研究。研究表明熔盐使用环境的氧气含量对NO2-NO3可逆反应(NO3→NO2+1/2O2)的影响很大,从而很好地增强了熔盐的热稳定性。此体系的熔点为121 ℃,凝点为98 ℃,并且在熔点之下会发生吸热的固-固相变(α/β,87 ℃)。在500 ℃的空气气氛中,TG分析反映出此体系有限的高温稳定性。Roget 等[22]运用DSC和自建的量热计(500 g量级)分别对二元共晶体系(LiNO3-KNO3)和三元共晶体系(LiNO3-KNO3-NaNO3)的储热能力进行了测量。这两个系统的储热能力分别可以达到89 kW·h/m3和86 kW·h/m3。Wang等[23]表征了三元共晶盐LiNO3-NaNO3-KNO3的热稳定性、成分组成以及形貌特征。此共晶系统表现出极好的短期热稳定性,但是在500 ℃下60 h的测试中有8.57%(质量分数)的失重,所以最终此系统的热稳定上限被确定在435 ℃。通过XRD和EDS的分析得出此系统的不稳定性是由LiNO3分解成其氧化物引起的。

在研究纳米粒子对熔融盐热物理性能影响的过程中,Dudda和Shin[24]发现,在硝酸钠和硝酸钾(质量比为60∶40)的混合盐中加入1%(质量分数)的纳米SiO2(粒径5~60 nm),在一定的温度(150~450 ℃)内,混合盐的比热容(包括熔融态和固态)随纳米颗粒粒径的增大而增大(图2)。在不同的纳米颗粒粒径下,利用MDSC测得固态混合盐的比热容分别提高3%(5 nm)、3%(10 nm)、5%(30 nm)、10%(60 nm);熔融态混合盐的比热容分别提高10%(5 nm)、13%(10 nm)、21%(30 nm)、28%(60 nm)。通过SEM他们观察到纳米SiO2的添加在混合盐中诱导生成了纳米结构,并且随着形成的纳米结构数量的增加混合盐的比热容也在增加。Tiznobaik和Shin[25]经过在Li2CO3和K2CO3(摩尔比为62∶38)的混合盐中加入1%(质量分数)的纳米SiO2(粒径5~60 nm),在一定的温度(150~550 ℃)内,混合盐的比热容(包括熔融态和固态)有很大程度的提高,即23%~29%。但是此盐的比热容并非如其它体系那样[24]随纳米颗粒粒径的增大而增大,而是体现出无规律的波动。他们发现,添加纳米颗粒后,混合盐中会生成针状的形貌。Chieruzzi等[26]研究了不同种类的纳米粒子(包括SiO2、Al2O3、TiO2、SiO2-Al2O3)对太阳盐(NaNO3-KNO3,60∶40 质量比)热性能的影响。其中,1.0%(质量分数)SiO2-Al2O3的作用尤为显著,即添加后太阳盐的熔点降低了8 ℃,并且固态和液态的比热容分别提高了57%和22%。他们把比热容的提高归结于纳米添加剂的高表面能产生的某种影响。

图1 液相熔盐的比热容随掺杂的不同纳米颗粒的粒径 产生的变化Fig.1 The specific heat capacity of liquid salt as a function of the particle size of the nano-particles

在探索低熔点的多元混合盐方面,Ramana等[27]研究了一种新的二元体系[KNO3-Mg(NO3)2],并得出了该二元体系的相图(图2)。其中,摩尔比KNO3/Mg(NO3)2为2/1时,该体系形成共晶化合物2KNO3·Mg(NO3)2,该化合物具有较低的熔点(195.68 ℃)以及较大的相变焓(20.73 kJ/mol)。Wang等[28]在此基础上,将2KNO3·Mg(NO3)2作为一种低温添加盐,添加到LiNO3-NaNO3-KNO3体系中,可有效地降低熔点。当以7.77%LiNO3、15.28% NaNO3、35.97 % KNO3和30.98%2KNO3·Mg(NO3)2的比例混合时,可获得101.38 ℃的相变熔点。相比LiNO3-NaNO3-KNO3体系共晶的熔点(120 ℃),2KNO3·Mg(NO3)2的添加有效地将混合盐的熔点降低了约20 ℃。Bradshaw等[29]研究出一个关于LiNO3-NaNO3-KNO3-Ca (NO3)2体系的配方,其熔点可以低于100 ℃,且该盐在500 ℃时仍具有良好的 热稳定性。Justin等[30]研究出一个熔点更低的配方,他们以摩尔分数为15%LiNO3、10%NaNO3、30%KNO3、30%CsNO3、15%Ca(NO3)2的组成混合,得到的混合盐熔点为65 ℃,并能在500 ℃时保持稳定。

图2 KNO3-Mg(NO3)2二元体系相图Fig.2 Phase diagram of KNO3-Mg(NO3)2 binary system

3 合金类相变储热材料

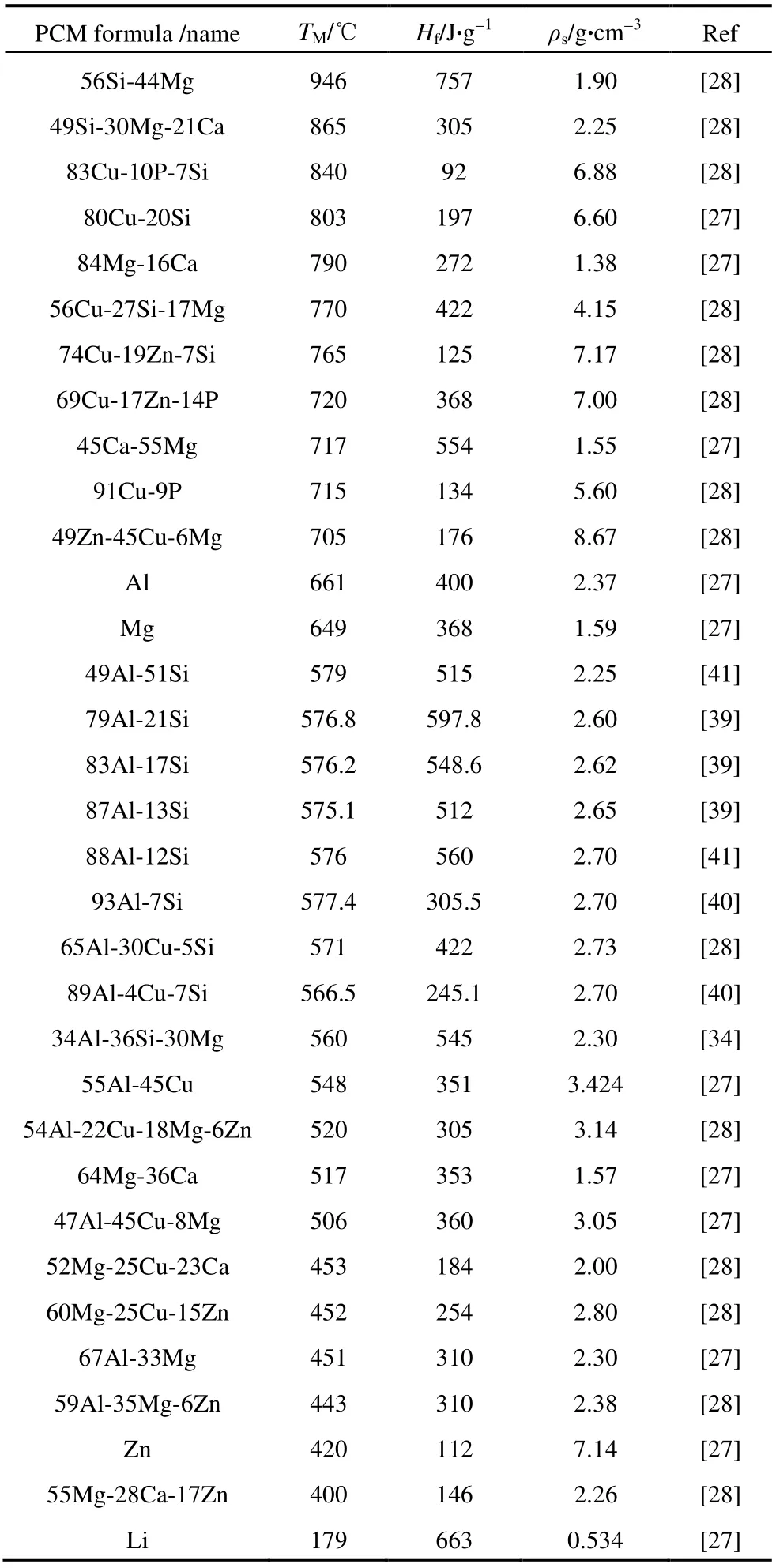

合金类相变储热材料主要由单一金属或多种金属等组成的二元、三元或四元合金,其相变温度一般在300 ℃以上,近几年出现10~300 ℃相变合金,相变焓可达700 J/g以上。导热系数为十几W/(m·℃),甚至更高。20世纪七八十年代起的美国Birchenall等[31]采用相图计算的方法及量热计、差热分析仪、差热扫描仪对含有A1、Cu、Mg、Si、Zn等元素的二元和多元合金热物性进行测定和分析,结果表明,该系列储热材料相变温度在507~577 ℃内,富含Al、Si元素的合金储热密度最高,相变潜热在500 kJ/kg左右,同时具有较高的导热系数。接着,Fakas等[32]、Mobley[33]、Gasanaliev等[34]、Maruoka等[35-36]、Hoshi等[37]对硅铝共晶、Cu基、Pb基、Sn基、Zn基合金储热材料进行了研究,其性能见表4,并将其应用于高温工业余热回收利用及太阳能热利用领域。黄志光等[38-40]对Al-Si共晶合金储热材料也进行了研究,结果表明潜热值随热循环次数的增加和保温时间的延长而提高。合金的固态比热容随含Si量升高而下降,但潜热则随含Si 量的升高而提高。之后陈正荣等[41]、邹向等[42]、张仁元等[43]、孙建强等[44]、张寅平等[45]、程晓敏等[46-47]对Al-Si合金、Al-Mg-Zn合金、Al-Si-Cu合金及其系列合金的性能(表4)以及合金相变材料与容器的相容性能进行了深入的研究。他们认为在中高温相变储热应用中,金属材料的储热性能比无机盐和有机材料占有明显的优势,且相变稳定性好、性价比高、使用寿命长。

表4 一些合金相变材料的热物理性能[31-48]Table 4 The thermophysical properties of a few alloy phase change materials[31-48]

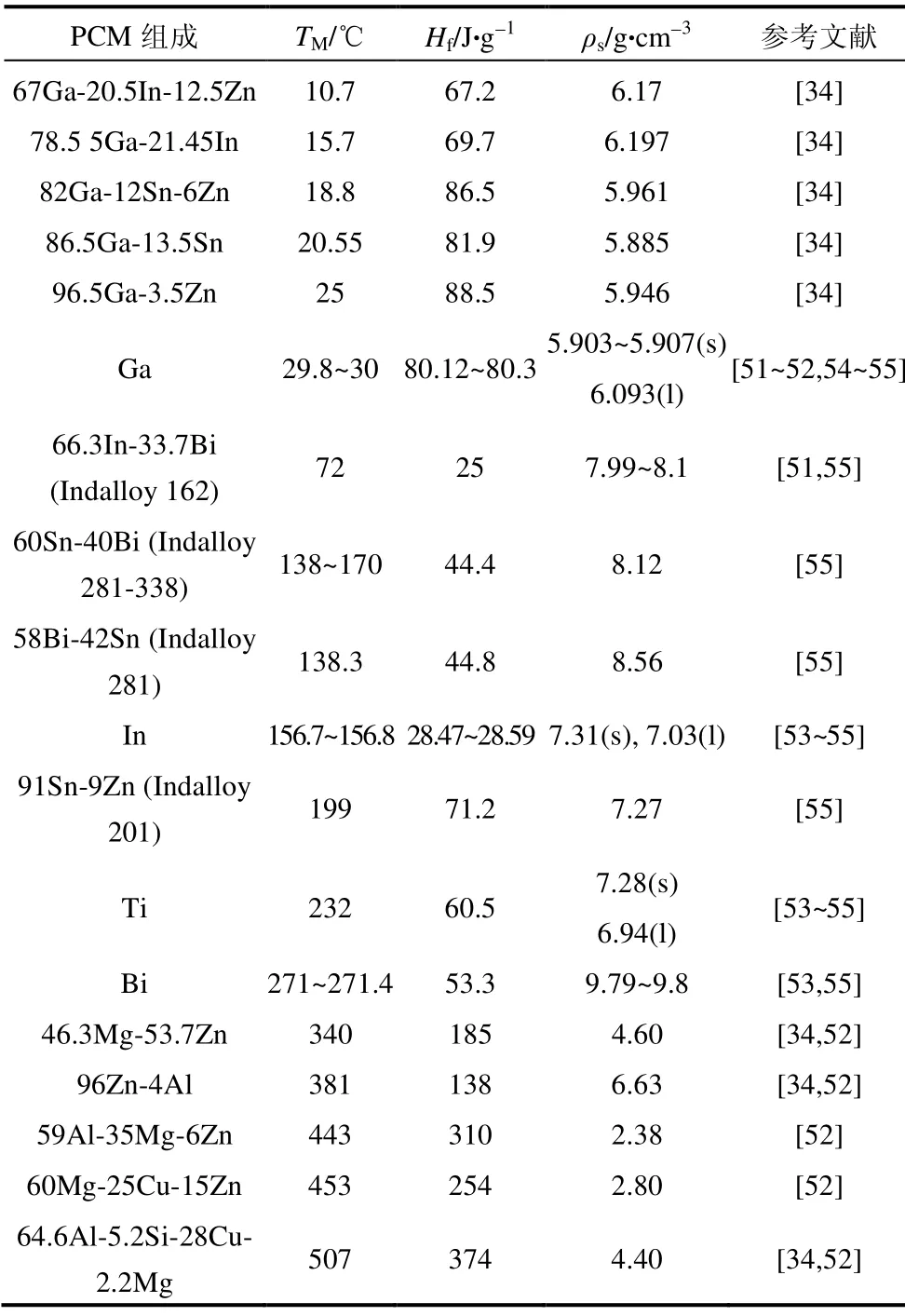

近几年来,McCluskey等[49]认为由于高的密度和低的相变潜热导致金属相变储热材料在对材料重量较敏感的储热领域关注度不高。但对低熔点金属,尤其是以Sn、Bi、Pb、Cd、In、Ga、Sb 等金属元素组成的低熔点合金相变储热材料的研究都逐渐受到关注[50]。低熔点合金由于其独特的物理化学性质,已被广泛应用于钎料、易熔合金保险丝、控温元件和模具制造业等,同时,低熔点合金具有熔点低、沸点高、化学活性低、导热系数大、密度高等特点,是一种潜在的热量存储和传输介质。Gasanaliev等[55]研究了Ga系低熔点金属储热材料,其性能见表5,该系列储热材料有望与传统的有机和无机储热材料进行竞争。由于电子产品中的低温焊料(钎料)具有极高的导热系数和较低的比热容,使其在亚微秒的时间内实现快速的充/释热,这类金属储热材料在对材料重量要求不高的领域有较好的应用前景。Chen等[57]对Pb-Sn合金进行了研究,表明该相变储热材料的熔点为183 ℃,相变潜热为104.2 J/g。另一类低熔点相变储热材料是含有铅和镉的合金,这类储热材料往往受到环保条件的限制,但在军事或某些独立的民用领域仍然有较大的应用前景。Voronina等[58]对Pb -Bi -Sn 三元低熔点储热材料进行了研究,其熔点为94.5 ℃,相变潜热为26.4 J/g,热导率为16.5 W/(m·K)。

表5 低熔点合金相变储热材料热物理性能Table 5 The thermophysical properties of common low melting point alloy PCM

续表

4 复合类相变储热材料

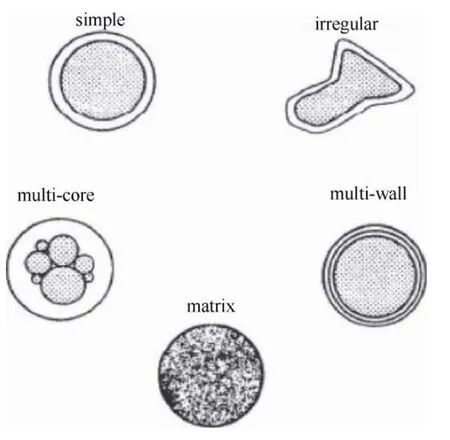

通过制备复合结构储热材料实现相变材料的微封装以解决相变材料的相分离、导热性能差、储热密度不高以及储/释热性能的结构优化等问题是目前储热材料研究的热点。复合结构储热材料的微封装主要通过微胶囊化以及定形结构实现。微胶囊相变材料(microencapsulated PCMs,microPCMs) 主要是以高分子聚合物[59-64]或者无机材料为壁 材[65-66]、PCM 材料为芯材,采用固定形状包裹技术制备而成的复合结构储热材料。微胶囊方法主要包括原位聚合(in situ polymerization)、界面聚合(interface polymerization)、悬浮聚合(suspension polymerization)、喷雾干燥(spray drying)、相分离(phase separation)以及溶胶-凝胶(sol-gel)和电镀(electroplating)等工艺。由于制备方法的不同微胶囊相变材料也表现出不同的结构,但以核壳结构最为多见(图3)。定形相变材料(form stable PCMs)不局限于微胶囊的核壳结构,而是通过相变材料与基体的毛细作用保持复合材料的定形结构。制备方法主要包括基体材料与相变材料直接混合制备[67]以及基体的预制结构与相变材料的熔融浸渗[68]。随着微封装工艺的不断成熟,微胶囊结构、定形结构的复合材料制备方法都很好地解决了材料相变时的渗漏等问题,然而如何通过复合结构强化材料的热性能仍是目前的研究重点。

图3 不同形式的微胶囊形貌Fig.3 The morphologies of different types of micro-capsules

4.1 复合结构相变材料的相变

Zhang等[69]探讨了原位溶胶-凝胶工艺对无机水和盐的微封装技术,发现二氧化硅作为壁材对水和盐进行微封装有效地减少了相分离,并得出相分离程度的减少是相变焓值增加的主要原因的结论(图4)。

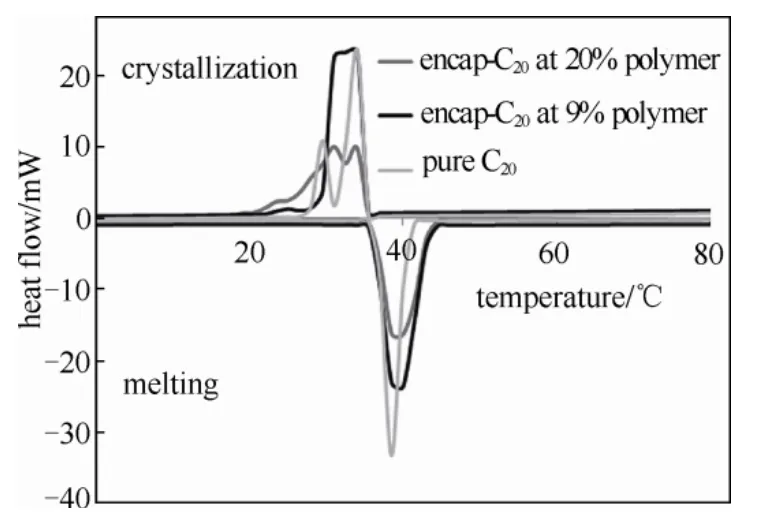

同年Song等[70]探讨了纤维素作为壳层、二十烷(C20)作为相变材料的复合储热材料的新型合成方法并研究了其在天然橡胶中的应用。研究结果表明,微胶囊结构提高了储热材料的相变潜热(图5),分析认为微胶囊化的C20相变潜热的提高归因于其在微胶囊内的结晶行为。微胶囊壁材阻碍了相变材料C20的结晶行为,致使相变材料呈现分步结晶和 更大的放热特性,结论认为分步结晶过程间接地解释了熔融过程中相变潜热的增加。然而,高链烷烃作为一种常见的相变材料,文献都采用DSC和XRD等实验手段对高链烷烃作为相变材料在微胶囊内的分步结晶以及结晶温度的偏移进行较深入的研究,认为高链烷烃在几何受限效应中出现的旋转相是造成其特殊结晶行为的主要原因[71-72]。随后,Chen等[74]研究了自组装碳管复合有机相变材料的定形结构的相变特性,其相变潜热提高约为10%,指出自组装碳管与相变材料界面结合特性是其主要原因。尽管目前对于微封装相变材料提高相变潜热的机理研究并不完善,但是确实提供了一个从界面探讨复合结构材料相变特性的新视角。

图4 (a)单纯无机水和盐以及二氧化硅微封装以后的复合材料的DSC曲线;(b)微封装材料的不同循环的DSC曲线Fig.4 (a) The DSC curve of the pure hydrated salt and the composite material sealed by SiO2;(b) The DSC curve of different experiment loops of the micro-capsule material

图5 纯的二十烷相变材料以及不同组成微胶囊的DSC曲线Fig.5 The DSC curve of the pure eicosane PCM and the composite material sealed by different types of micro-capsules

4.2 复合结构相变材料的导热

微胶囊相变材料主要以高分子聚合物等有机材料作为壁材,导热性能差,另外微胶囊之间较大的界面热阻显著影响了材料在应用过程中整体的热传递特性。定形相变材料由于不局限于基体与相变材料的核壳结构,在增强材料的导热性能方面具有较大的优势,特别是以碳材作为结构基体材料在有机相变材料的性能优化方面得到了广泛研究。Yavari等[67]通过熔融混合-加压成形的方式直接制备了石墨烯+PCM复合的储热材料,质量分数为5%的石墨烯含量实现了复合相变材料导热性能相比于纯相变材料高达4倍的提高(图6)。Gao等[73]通过纳米碳管自主装与石蜡熔融浸渗制备的石蜡-碳管复合的定形结构材料(PW-CNTs)在实现相变潜热的提升的同时增加了复合结构材料的导热性能。Li等[75]利用矿物与硬脂酸复合制备定形结构储热材料,利用微波强化结构,同时提高了材料的储热密度以及导热性能(图7),并对复合材料的界面结构进行了探讨。

图6 复合有不同石墨烯含量的材料的导热性能以及典型样品的SEM图片Fig.6 The heat conductivity coefficient of distinct materials with different grapheme concentrations and the SEM micro-photo of a typical sample

图7 (a)单纯石蜡(PW)以及两种不同碳管含量的PW-CNTs复合材料的DSC曲线;(b)不同PW含量的复合相变材料相变焓以及与单纯PW相变焓值的对比;(c)5~40 ℃温度内,PW 以及不同含量的PW-CNTs的导热系数;(d)DSC表征的PW-CNTs复合材料的100次的循环性能Fig.7 (a) The DSC curve of the pure PW and two other types of PW-CNTs composites;(b) The comparison between the phase-change enthalpy of the pure PW and the composites with different concentrations of PW;(c) The heat conductivity coefficient of the PW and the PW-CNTs within the temperature range 5~40 ℃;(d) The cycling performance of the PW-CNTs in 100 cycles characterized by DSC

5 结 语

(1)有机类储热材料在固体状态时成形性较好,一般不易出现过冷和相分离现象,并且对材料的腐蚀性较小,性能比较稳定、毒性小、成本低。但其导热系数小,导致对热量变化的响应速度慢,同时密度较低,从而单位体积的储能能力较小,并且有机物一般熔点较低,易挥发、易燃、易被空气中的氧气缓慢氧化老化。有机类储热材料与无机类陶瓷材料及碳材料复合是解决有机类储热材料存在问题的有效途径。

(2)近期对无机盐储热材料的研究表明,对不同配方的新型熔盐的研究探索了潜在的、有应用前景的优良材料,对现有的熔盐体系进行掺杂实现性能优化也成为一个新的突破点,逐渐获得关注。对这些潜在材料的进一步研究和试验生产,为适应正在急速发展的各种储能系统的不同要求提供了可行途径。

(3)最近由于合金类相变储热材料密度较高和相变潜热较低,导致其在对重量较敏感的储热领域关注度不高。但低熔点合金相变储热材料的研究逐渐受到关注。低熔点合金由于其独特的物理化学性质,已被广泛应用于钎料、易熔合金保险丝、控温元件和模具制造业等。此外,低熔点合金还具有沸点高、化学活性低、导热系数大、密度高等特点,是一种潜在的热量储存和传输介质。该系列储热材料有望与传统的有机和无机储热材料进行竞争。

(4)微胶囊相变材料尽管有望解决材料相变时的渗漏、相分离等问题,但微胶囊在实现较好的封装效果的同时往往难以实现热性能的提高。定形结构相变材料更有利于平衡结构与性能之间的关系,实现复合结构储热材料的研究应用领域的拓展。复合结构储热材料的研究多集中在低温范畴,对中高温领域复合结构相变材料的深入研究才刚刚起步,拓展复合结构储热材料的温度应用领域、中高温材料的筛选以及从材料界面-结构-性能优化等多尺度问题的研究都是未来研究的重点。

[1]Wang Zhiqiang(王志强),Cao Mingli(曹明礼),Gong Anhua(龚安华),Su Qingqing(苏青青).Variety application and fature of the phased-change materials to store the heat[J].Anhui Chemical Industry(安徽化工),2005(2):8-10.

[2]Zhang Renyuan(张仁元).相变材料与相变储能技术[M].Beijing:Science Press,2009:110.

[3]Fang Yutang(方玉堂),Kang Huiying(康慧英),Zhang Zhengguo(张正国),et al.Review of polyethylene glycol for energy storage[J].Chemical Industry and Engineering Progress(化工进展),2007,26(8):1063-1067.

[4]Sarier N,Onder E.Organic phase change materials and their textile applications:An overview[J].Thermochimica Acta,2012,540(1):7-60.

[5]Wu Kezhong(武克忠),Wang Xindong(王新东),Liu Xiaodi(刘晓地).Phase diagram of binary system PG-TAM[J].Journal of Chemical Engineering of Chinese Universities(高等化学工程学报),2005,19(4):541-545.

[6]Fan Yaofeng(樊耀峰),Zhang Xingxiang(张兴祥).Progress in studies of solid-solid phase change materials[J].Materials Review(材料导报),2003,17(7):50-54.

[7]Wang Xianglei,Guo Quangui,Zhong Yajuan,Wei Xinghai,Liu Lang.Heat transfer enhancement of neopentyl glycol using compressed expanded natural graphite for thermal energy storage[J].Renewable Energy,2013,51:241-246.

[8]Sharma A,Tyagi V V,Chen C R,et al.Review on thermal energy storage with phase change materials and applications[J].Renewable and Sustainable Energy Reviews,2009,13(2):318-345.

[9]Shi Jianan,Ger Mingder,Liu Yihming,et al.Improving the thermal conductivity and shape-stabilization of phase change materials using nanographite additives[J].Carbon,2013,51:365-372.

[10]Xiao X,Zhang P,Li M.Preparation and thermal characterization of paraffin/metal foam composite phase change material[J].Applied Energy,2013,112:1357-1366.

[11]Wu Shuying(吴淑英),Wang Nan(汪南),Zhu Dongsheng(朱冬生).Thermal conductivity of nano-Cu/paraffin composite phase change materials[J].New Chemical Materials(化工新型材料),2012,40(5):104-106.

[12]Li M,Kao H,Wu Z,et al.Study on preparation and thermal property of binaryfatty acid and the binary fatty acids/diatomite composite phase changematerials[J].Applied Energy,2011,88(5):1606-1612.

[13]Baran G,Sari A.Phase change and heat transfer characteristics of a eutecticmixture of palmitic and stearic acids as PCM in a latent heat storage system[J].Energy Conversion and Management,2003,44(20):3227-3246.

[14]Cai Yibing,Gao Chuntao,Zhang Ting,Zhang Zhen,Wei Qufu,Du Jinmei,Hu Yuan,Song Lei.Influences of expanded graphite on structural morphology and thermal performance of composite phase change materials consisting of fatty acid eutectics and electrospun PA6 nanofibrous mats[J].Renewable Energy,2013,57:163-170.

[15]Fauzi Hadi,Metselaar H S C,Mahlia T M I,Silakhori Mahyar,Nur Hadi.Phase change material:Optimizing the thermal properties and thermal conductivity of myristic acid/palmitic acid eutectic mixture with acid-based surfactants[J].Applied Thermal Engineering,2013,60:261-265.

[16]Ahmet Alper Aydin.Fatty acid ester-based commercial products as potential new phase change materials (PCMs) for thermal energy storage[J].Solar Energy Materials and Solar Cells,2013,108:98-104.

[17]Huang Jin,Wang Tingyu,Zhu Panpan,Xiao Junbin.Preparation,characterization,and thermal properties of the microencapsulation of a hydrated salt as phase change energy storage materials[J].Thermochimica Acta,2013,557:1-6.

[18]Sarı Ahmet,Biçer Alper.Thermal energy storage properties and thermal reliability of some fatty acid esters/building material composites as novel form-stable PCMs[J].Solar Energy Materials and Solar Cells,2012,101:114-122.

[19]Martin C,Bauer T,Müller-Steinhagen H.An experimental study of a non-eutectic mixture of KNO3and NaNO3with a melting range for thermal energy storage[J].Applied Thermal Engineering,2013,56(1-2):159-166.

[20]Peng Qiang,Yang Xiaoxi,Ding Jing,Wei Xiaolan,Yang Jianping.Design of new molten salt thermal energy storage material for solar thermal power plant[J].Applied Energy,2013,112:682-689.

[21]Olivares R I,Edwards W.LiNO3-NaNO3-KNO3salt for thermal energy storage:Thermal stability evaluation in different atmospheres[J].Thermochimica Acta,2013,560:34-42.

[22]Roget F,Favotto C,Rogez J.Study of the KNO3-LiNO3and KNO3-NaNO3-LiNO3eutectics as phase change materials for thermal storage in a low-temperature solar power plant[J].Solar Energy,2013,95:155-169.

[23]Wang T,Mantha D,Reddy R G.Thermal stability of the eutectic composition in LiNO3-NaNO3-KNO3ternary system used for thermal energy storage[J].Solar Energy Materials and Solar Cells,2012,100:162-168.

[24]Dudda B,Shin D.Effect of nanoparticle dispersion on specific heatcapacity of a binary nitrate salt eutectic for concentrated solar power applications[J].International Journal of Thermal Sciences,2013,69:37-42.

[25]Tiznobaik H,Shin D.Enhanced specific heat capacity of high- temperature molten salt-based nanofluids[J].International Journal of Heat and Mass Transfer,2013,57(2):542-548.

[26]Chieruzzi M,Cerritelli G F,Miliozzi A,Kenny J M.Effect of nanoparticles on heat capacity of nanofluids based on molten salts as PCM for thermal energy storage[J].Nanoscale Research Letters,2013,8(1):448.

[27]Reddy R G,Wang T,Mantha D.Thermodynamic properties of potassium nitrate-magnesium nitrate compound [2KNO3·Mg(NO3)2][J].Thermochimica Acta,2012,531:6-11.

[28]Wang T,Mantha D,Reddy R G.Thermodynamic properties of LiNO3-NaNO3-KNO3-2KNO3·Mg(NO3)2system[J].Thermochimica Acta,2013,551:92-98.

[29]Bradshaw R W.Viscosity of multi-component molten nitrate salts-liquidus to 200 C[R].Sandia Report,No.SAND2010-1129,2010.

[30]Raade J W,Padowitz D.Development of molten salt heat transfer fluid with low melting point and high thermal stability[J].Journal of Solar Energy Engineering,2011,133(3):31013.

[31]Birchenall C E,Riechman A F.Heat storage in eutectic alloys[J].Metallurgical Transactions A,1980,11(A 8):1415-1420.

[32]Fakas D,Birchenall C E.New eutectic alloys and their heats of transformation[J].Metallurgical Transactions A,1985,16(A3):323-328.

[33]Mobley C E.Hypereutectic heat storage shot[D].The United States:The Ohio State University,1985.

[34]Gasanaliev A M,Gamataeva B Y.Heat-accumulating properties of melts[J].Russian Chemical Reviews,2000,69(2):179-186.

[35]Maruoka N,Sato K,Yagi J.Development of PCM for recovering high temperature waste heat and utilization for producing hydrogen by reforming reaction of methane[J].ISIJ International,2002,42(2):215-219

[36]Maruoka N,Akiyama T.Thermal stress analysis of PCM encapsulation for heat recovery of high temperature waste heat[J].Journal of Chemical Engineering of Japan,2003,36(7):794-798.

[37]Hoshi A,Mills D R,Bittar A.Screening of high melting point phase change materials (PCM) in solar thermal concentraing technology based on CLFR[J].Solar Energy,2005,79(3):332-339.

[38]Huang Zhiguang(黄志光),Wu Guangzhong(吴广忠),Dai Xuqi(戴绪绮).High-temperature solar energy storage and utilization[J].Renewable Energy Resources(可再生能源),1992(4):13-15.

[39]Huang Zhiguang(黄志光),Wu Guangzhong(吴广忠),Dai Xuqi(戴绪绮).Thermal storage of phase change metal for concentrating solar cooker[J].Acta Energiae Solaris Sinica(太阳能学报),1992,13(3):271-275.

[40]Huang Zhiguang(黄志光),Mei Shaohua(梅绍华),Wu Guangzhong(吴广忠).Review on metal phase change thermal energy storage technology[J].New Energy(新能源),1996,18(8):1-6.

[41]Chen Zhengrong(陈正荣),Xing Dengqing(邢登清),Wang Shoubiao(王守彪).High temperature storage of solar metal phase transition[J].Tibet’s Science and Technology(西藏科技),1995(4):10-12.

[42]Zou Xiang(邹向),Tong Zhaofeng(仝兆丰),Zhao Xiwei(赵锡伟).Study of alar phase-change material[J].New Energy(新能源),1996,18(8):l-3.

[43]Zhang Renyuan(张仁元),Sun Jianqiang(孙建强),Ke Xiufang(柯秀芳),et al.Heat storage properties of Al-Si alloy[J].Chinese Journal of Materials Research(材料研究学报),2006,20(2):156-160.

[44]Zhang Yinping(张寅平),Jiang Yi(江亿),Di Hongfa(狄洪发).高温相变电取暖器:中国,99214838.3[P].1999.

[45]Sun Jianqiang(孙建强),Zhang Renyuan(张仁元),Shen Xuezhong(沈学忠).Thermal analytical investigations of Al-34% Mg-6% Zn and Al-28%Mg-14%Zn alloys[J].Journal of Guangdong University of Technology(广东工业大学学报),2006,23(8):8-15.

[46]Cheng Xiaomin(程晓敏),Guan Jisheng(官计生),Hu Sheng(胡胜),et al.Design of high temperature thermal energy storage aluminum alloy and system[J].Chinese Materials Science Technology & Equipment(中国材料科技与设备),2008(2):91-93.

[47]Cheng Xiaomin(程晓敏),Dong Jing(董静),Wu Xingwen(吴兴文),et al.Thermal storage properties of high-temperature phase transformation on Al-Si-Cu-Mg-Zn alloys[J].Heat Treatment of Metals(金属热处理),2010,35(3):13-16.

[48]Zhang Guocai(张国才),Xu Zhe(徐哲),Chen Yunfa(陈运法),Li Jianqiang(李建强).Progress in metal-based phase change materials for thermal energy storage applications[J].Energy Storage Science and Technology(储能科学与技术),2012,1(1):75-81.

[49]Nicholas R,Jankowski F,McCluskey Patrick.A review of phase change materials for vehicle component thermal buffering[J].Applied Energy,2014,113:1525-1561.

[50]Li Yuanyuan(李元元),Cheng Xiaomin(程晓敏).Review on the low melting point alloys for thermal energy storage and heat transfer applications[J].Energy Storage Science and Technology(储能科学与技术),2013,2(3):189-198.

[51]Hale D V,Hoover M J,O’Neill M J.Phase change materials handbook:Technical report[R].Huntsville:National Aeronautics andSpace Administration,1971-09.

[52]Kenisarin M M.High-temperature phase change materials for thermal energy storage[J].Renew.Sustain.Energy Rev.,2010,14(3):955-970.

[53]Ge H,Li H,Mei S,Liu J.Low melting point liquid metal as a new class of phase change material:An emerging frontier in energy area[J].Renew.Sustain.Energy Rev.,2013,21:331-346.

[54]Ma K,Liu J.Liquid metal cooling in thermal management of computer chips[J].Front Energy Power Eng.Chin.,2007,1(4):384-402.

[55]Indalloy Specialty Alloys[EB/OL].2012-01-28.http://www.indium.com/ products/alloysolderchart.php.

[56]Fukuoka Y,Ishizuka M.Thermal analysis of a new high density package cooling technology using low melting point alloys[J].Japn.J.Appl.Phys.,1991,30:1313-1319.

[57]Chen S W,Wang C H,Lin S K,et al.Thermal and mechanical properties of Sn-Pb solder alloys[J].J.Mater.Sci.:Mater.Electron.,2007,18:19-37.

[58]Voronina T B,Gudkov V I,Shimanskii O V.Energy storage and ways of increasing the efficiency of operation of power plants and economy of energy[R].Moscow:Khimiya,1986.

[59]Zhang M,Tong X M,Zhang H.Preparation and characterization of poly (MMA-co-AA)/paraffin microencapsulated phase change material for thermal energy storage[J].Energy Sources Part A:Recovery, Utilization, and Environmental Effects,2012,34(5):396-403.

[60]Zhang G H,Bon S A F,Zhao C Y.Synthesis, characterization and thermal properties of novel nanoencapsulated phase change materials for thermal energy storage[J].Solar Energy,2012,86(5):1149-1154.

[61]Sarı A,Alkan C,Karaipekli A.Preparation, characterization and thermal properties of PMMA/n-heptadecane microcapsules as novel solid–liquid microPCM for thermal energy storage[J].Applied Energy,2010,87(5):1529-1534.

[62]Sarı A,Alkan C,Karaipekli A,et al.Microencapsulatedn-octacosane as phase change material for thermal energy storage[J].Solar Energy,2009,83(10):1757-1763.

[63]Pan Lin,Tao Quanhong,Zhang Shudong,et al.Preparation,characterization, and thermal properties of microencapsulated phase change material for thermal energy storage[J].Solar Energy Materials and Solar Cells,2009,93(1):143-147.

[64]Sarı Ahmet,Alkan Cemil,Karaipekli Ali,et al.Preparation, characterization and thermal properties of styrene maleic anhydride copolymer (SMA)/fatty acid composites as form stable phase change materials[J].Energy Conversion and Management,2008,49(2):373-380.

[65]Li M,Wu Z,Tan J.Properties of form-stable paraffin/silicon dioxide/expanded graphite phase change composites prepared by sol-gel method[J].Applied Energy,2012,92:456-461.

[66]Zhang H,Wang X,Wu D.Silica encapsulation ofn-octadecane via sol-gel process:A novel microencapsulated phase-change material with enhanced thermal conductivity and performance[J].J.Colloid Interface Sci.,2010,343(1):246-255.

[67]Yavari F,Fard H R,Pashayi K,et al.Enhanced thermal conductivity in a nanostructured phase change composite due to low concentration graphene additives[J].The Journal of Physical Chemistry C,2011,115(17):8753-8758.

[68]Liu Z P,Zou R Q,Lin Z Q,et al.Tailoring carbon nanotube density for modulating electro-to-heat conversion in phase change composites[J].Nano Lett.,2013,13(9):4028-4035.

[69]Zhao C Y,Zhang G H.Review on microencapsulated phase change materials(MEPCMs):Fabrication,characterization and applications[J].Renewable and Sustainable Energy Reviews,2011,15(8):3813-3832.

[70]Zhang J,Wang S S,Zhang S D,et al.In situ synthesis and phase change properties of Na2SO4·10H2O@SiO2solid nanobowls toward smart heat storage[J].Journal of Physical Chemistry C,2011,115(41):20061-20066.

[71]Phadungphatthanakoon S,Poompradub S,Wanichwecharungruang S P.Increasing the thermal storage capacity of a phase change material by encapsulation:Preparation and application in natural rubber[J].ACS Appl.Mater.Interfaces,2011,3(9):3691-3696.

[72]Montenegro R,Landfester K.Metastable and stable morphologies during crystallization of alkanes in miniemulsion droplets[J].Langmuir,2003,19(15):5996-6003.

[73]Gao X,Fu D S,Su Y L,et al.Phase transition behavior of a series of even n-alkane C(n)/C(n+2) mixtures confined in microcapsules:from total miscibility to phase separation determined by confinement geometry and repulsion energy[J].J.Phys.Chem.B,2013,117(44):13914-13921.

[74]Chen L,Zou R Q,Xia W,et al.Electro- and photodriven phase change composites based on wax-infiltrated carbon nanotube sponges[J].ACS Nano,2012,6(12):10884-10892.

[75]Li C,Fu L J,Ouyang J,et al.Enhanced performance and interfacial investigation of mineral-based composite phase change materials for thermal energy storage[J].Sci.Rep.,2013,3:1908.