聚甲基丙烯酰亚胺泡沫塑料在航空中的应用

2015-11-12郭俊刚中航飞机西安飞机分公司陕西西安710089

郭俊刚(中航飞机西安飞机分公司,陕西西安 710089)

聚甲基丙烯酰亚胺泡沫塑料在航空中的应用

郭俊刚(中航飞机西安飞机分公司,陕西西安 710089)

随着复合材料蜂窝夹层结构在使用过程中出现的一系列问题,国内外航空界研究人员将目光转向了高性能的聚合物泡沫材料芯材,主要是聚甲基丙烯酰亚胺泡沫塑料。然而,其随固化压力的增大其收缩率也增大。

复合材料;聚甲基丙烯酰亚胺泡沫塑料;夹层结构件

1 概述

复合材料已被广泛地应用在各类飞机上,尤其是先进复合材料替代金属制造各类部、组件,对提高飞机性能、有效地减轻飞机重量起到重要的作用。随着科学技术的发展,各类新的先进复合材料面世,将有越来越多的金属部、组件被其替代。

复合材料结构主要包括夹层结构件和层压板结构件两大类。夹层结构复合材料有上下面板和芯层构成,其中上面板主要承受压应力,下层面板主要承受拉应力,芯层材料主要承受剪切应力[1]。夹层结构件在飞机上应用很多,如尾锥、方向舵及调整片、副翼、翼梢小翼、扰流片、短舱整流包皮等。该结构重量轻、比强度和比刚度好,采用这样的先进复合材料结构制造飞机部、组件,对提高飞机性能,有效地减轻飞机重量起到了积极作用。目前芯层材料主要有蜂窝材料与泡沫塑料[2-5]。

铝蜂窝和NOMXE蜂窝是目前使用最广的两种蜂窝材料,蜂窝材料作为芯层材料主要存在以下缺陷:蜂窝纵、横向性能差异很大,蜂窝横向上的机械性能很低;形变能力差,难于成型曲率大的结构;在面板破损后,水及水汽容易进入蜂窝,照成结构重量加大、性能下降等[6]。

以聚甲基丙烯酰亚胺泡沫塑料为夹芯材料,碳纤维/环氧预浸料为面层的先进复合材料可以克服上述缺点。作为航空材料的聚甲基丙烯酰亚胺泡沫塑料是一种均匀的刚性闭孔泡沫,孔隙大小基本一致。聚甲基丙烯酰亚胺泡沫塑料具有很好的压缩蠕变性能,可以在120℃-180℃、0-0.5MPa的压强下在热压罐中固化,通常能满足预浸料固化工艺的蠕变性能要求,可以实现夹层结构的共固化。聚甲基丙烯酰亚胺泡沫塑料也能满足阻燃、烟雾、毒性要求。同时该材料CNN精确加工和热成型大大降低了工艺成本。

2 试验材料及设备

2.1 试验用设备

表1 试验用设备

2.2 试验用材料

表2 试验用材料

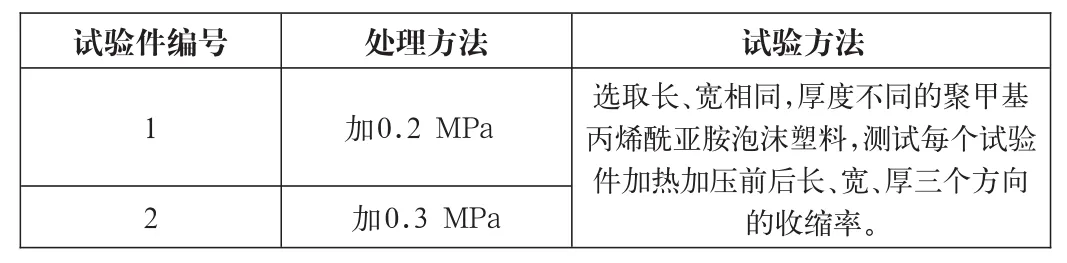

3 试验方法

将试验件放置于热压罐内,在温度为177℃±6℃,罐压分别为0.2MPa±0.035 MPa及0.3 MPa±0.035 MPa,时间为120min± 10min条件下进行试验。

表3 试验件标号及处理方式

4 试验结果

在热压罐中分别加0.2MPa和0.3 MPa后,材料变形情况见图1、图2。

图1 0.2MPa压力下泡沫外形

图2 0.3MPa压力下泡沫外形

在试验中发现,0.3MPa压力下的泡沫都比0.2MPa压力下变形大,从图1可见0.2MPa压力下泡沫外形基本无变形,从图2可见,0.3MPa压力下,泡沫外形棱边已成弧形,边角也有圆弧。且0.2MPa压力下的同种规格泡沫收缩率比0.3MPa压力下的泡沫收缩率小。泡沫收缩率5mm,50mm厚度变形明显,60mm以上则变形不明显。

5 结语

聚甲基丙烯酰亚胺泡沫塑料作为夹芯材料的复合材料零件,其收缩变形对零件的外形及内部结构会有很大的影响。可以得出以下结论:

5.1 变形随厚度增加逐渐减少,25mm、50mm厚度变形明显,60mm以上则变形不明显;

5.2 在0.2MPa压力下的收缩率低于0.3MPa压力下的收缩率,因此在制造零件时采用0.2MPa压力有利于保证零件外型。

[1]万里,刘伟庆,周叮.Balsa芯材夹层梁的失效分析[J].工程力学,2011-2,28(2):134-140.

[2]陈挺.AN/MAA共聚物泡沫塑料的制备、结构及性能[D].西安:西北工业大学,2006.

[3]曹明法,胡培.船用玻璃钢/复合材料结构中泡沫芯材[J].江苏船舶,2014,21(2):3-6.

[4]孙春方,薛元德,胡培.复合材料泡沫夹层结构力学性能与试验方法[J].玻璃钢/复合材料,2005,(2):3-6.

[5]复合材料夹层结构中PMI泡沫的使用,中国玻璃钢综合信息网,2005-03.

[6]杜龙.X-core夹层复合材料力学性能研究[D].西安:西北工业大学,2007.