环型聚能装药侵彻靶板能力影响因素分析

2015-11-11王伟力黄雪峰姜颖资海军航空工程学院研究生管理大队兵器科学与技术系山东烟台264001

傅 磊,王伟力,黄雪峰,姜颖资(海军航空工程学院.研究生管理大队;.兵器科学与技术系,山东烟台264001)

环型聚能装药侵彻靶板能力影响因素分析

傅磊a,王伟力b,黄雪峰a,姜颖资a

(海军航空工程学院a.研究生管理大队;b.兵器科学与技术系,山东烟台264001)

摘要:采用正交设计试验方法优化环型聚能装药结构,利用ANSS/LS-DNA软件,对环型聚能装药侵彻靶板过程进行数值模拟,得出了药型罩开口角度、药型罩壁厚、装药高度、炸高4种因素对环形射流穿靶时间及剩余速度的影响规律。仿真结果表明,对射流穿靶时间及剩余速度影响较大的因素为药型罩开口角度,优化后的环型聚能装药结构对靶板侵彻能力显著提高。

关键词:爆炸力学;环型聚能装药;数值模拟;正交设计

环型聚能装药是由聚能装药理论发展起来的一种新型聚能装药结构,其药型罩相当于将楔型罩的线型聚能装药按一定半径绕成中空的圆环形状[1]。环型聚能装药起爆后形成环形“薄片”状射流,可用来实现对靶板的大口径切割。目前,针对线型聚能装药的研究较多[2-6],而对环型聚能装药的研究方兴未艾。王成等[7-8]人对W型聚能装药的射流形成过程进行了实验和仿真研究。吴成等[1]人基于等动量原理,采用质量补偿方法对环型聚能药型罩进行了设计。王伟力、李永胜等[9-10]人对中空环型聚能装药结构进行了试验研究。目前,针对环型聚能装药结构参数对其侵彻能力的影响规律需加强研究。

本文采用正交设计试验方法对上述中空环型聚能装药结构进行优化,利用ANSS/LS-DNA软件,对环型聚能装药侵彻靶板过程进行数值模拟,研究不同装药结构参数因素改变对环型聚能装药侵彻靶板能力的影响规律。

1 计算模型

1.1结构参数与有限元模型

本文选取的环型聚能装药结构以本课题组设计的中空环型聚能装药结构为基础[9],如图1所示。药型罩材料采用紫铜,开口口径为d=80mm,主装药采用柱锥体形状的注装梯黑装药,壳体选用Q235A钢,壳体厚度为g=10mm。靶板厚度为40mm。起爆方式为装药顶端中心处环形多点起爆。相关研究表明,装药、药型罩、炸高、隔板等因素都对聚能装药破甲效果有一定影响[11]。对于本文研究的环型聚能装药而言,不考虑隔板因素,改变药型罩开口角度2α、药型罩壁厚δ、装药高度h和炸高H,采用正交设计试验方法合理设置不同参数的装药结构进行数值模拟。

图1 环型聚能装药结构参数Fig.1 Structural parameters of annular shaped charge

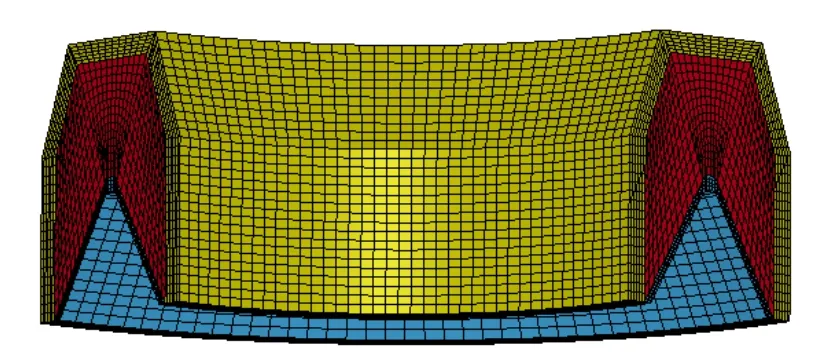

模型分为装药、药型罩、壳体、靶板和空气。SOLID164实体单元,映射网格划分,壳体与靶板采用拉格朗日网格,单点积分算法。装药、药型罩和空气采用欧拉网格,多物质ALE算法。计算模型中,将空气外边界施加透射条件,靶板外边界设置固支条件。为提高计算效率,当环形射流基本成形后删除壳体材料。采用1/4模型进行运算。图2所示为环型聚能装药结构的有限元模型。

1.2本构方程与计算参数

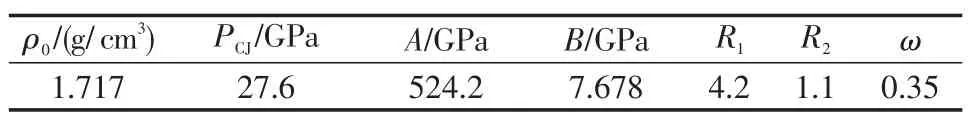

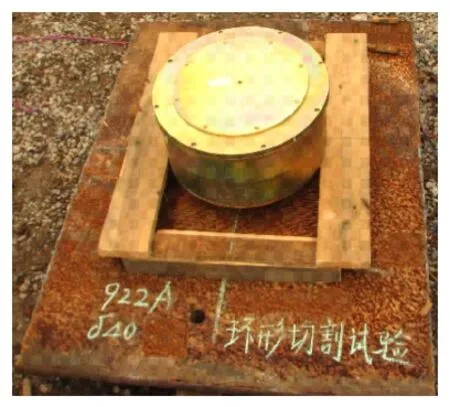

计算模型中,环型聚能装药采用高能炸药燃烧模型与JWL状态方程;药型罩选取STEINBURG模型,壳体材料选取JOOHSON-COOK模型,均采用GRUNEISEN状态方程;空气材料选取NULL模型与线性多项式状态方程;钢靶选用随动塑性模型。材料参数列于表1~5[9-10]。

图2 环型聚能装药结构有限元模型Fig.2 Finite element model of annular shaped charge

表1 装药的材料参数Tab.1 Parameters of eplosive

表1 装药的材料参数Tab.1 Parameters of eplosive

ρ0/(g/cm3) 1.717 PCJ/GPa 27.6 A/GPa 524.2 B/GPa 7.678 R1 4.2 R2 1.1 ω 0.35

表2 药型罩的材料参数Tab.2 Parameters of liner

表3 壳体的材料参数Tab.3 Parameters of shell

表4 空气的材料参数Tab.4 Parameters of air

表5 钢靶的材料参数Tab.5 Parameters of palte

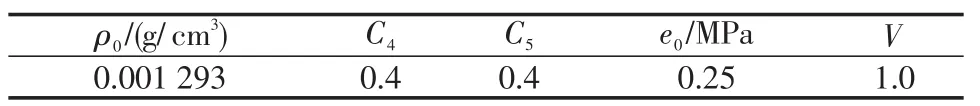

图3 试验布置图Fig.3 Setup of the eperiment

图4 试验结果与仿真效果对比图Fig.4 Contrast between eperimental and simulation effects

表6 仿真结果与试验数据比较Tab.6 Comparison between simulation and eperimental data

表6 仿真结果与试验数据比较Tab.6 Comparison between simulation and eperimental data

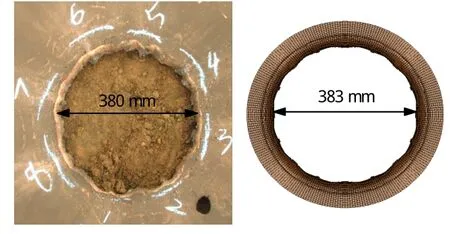

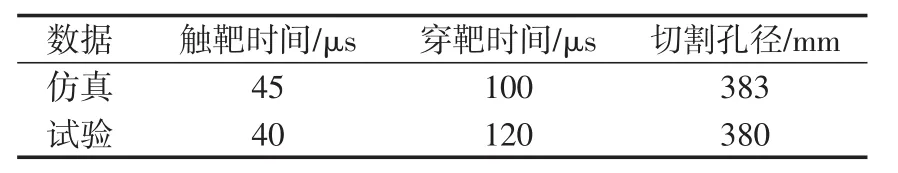

数据仿真试验触靶时间/μs 45 40穿靶时间/μs 100 120切割孔径/mm 383 380

通过毁伤效果的比较,可知数值仿真与试验结果具有较好的一致性,仿真所用的计算参数较为准确,可以采用数值模拟方法来进行环型聚能装药结构的优化设计。

2 数值仿真与分析

2.1正交设计方案

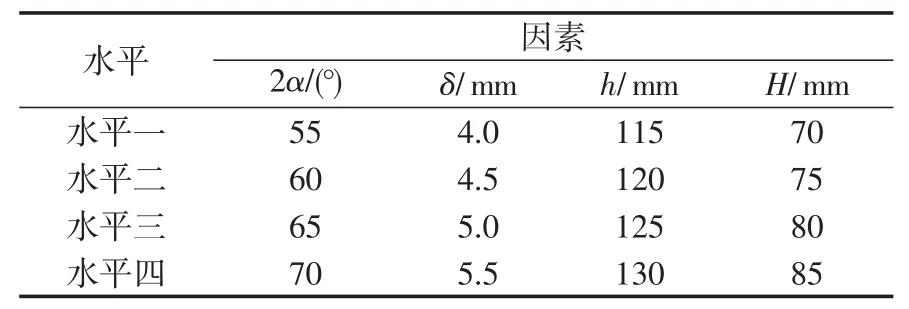

根据前期的设计安排,保持装药材料、药型罩材料、壳体材料及厚度等条件不变,选取药型罩开口角度(2α)、药型罩壁厚(δ)、装药高度(h)、炸高(H)作为正交设计试验的4个因素。

这些因素对应的水平取值,都是根据现有资料,考虑到实际需要及加工要求,在合理的范围内选取。最终确定的装药结构因素及水平的取值如表7所示。

表7 因素水平表Tab.7 Factors and levels

1.3试验验证

在对环型聚能装药结构进行优化设计之前,选取原来设计的环型聚能装药结构参数[10]进行侵彻靶板的数值模拟。所采用的环型聚能装药结构参数为:药型罩锥角2α=60°,药型罩壁厚δ=5.0mm,装药高度h=120mm,炸高H=80mm。然后,根据数值模拟条件设置靶场试验,并将试验结果与数值模拟相对比以确定仿真结果的可信性。试验设置如图3所示,试验得到的环型聚能装药侵彻靶板后效果与仿真效果的对比如图4所示。同时,根据靶场试验所采集的相应数据,与仿真结果对比见表6。

将射流穿靶时间t及穿靶后射流平均剩余速度v作为优化设计的评定指标。所选因素所对应的全部16个水平选取L16(45)正交表来安排,具体方案设计及仿真结果见表8所示,表中分别以A、B、C、D表示表7中的4个因素。

表8 优化设计方案及仿真结果Tab.8 Orthogonal design scheme and simulation results

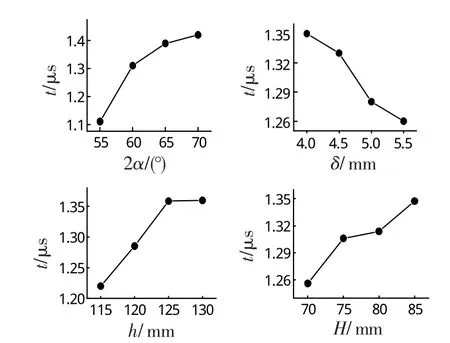

根据数值仿真结果,可以得到各因素对环型聚能装药侵彻靶板能力影响的结果。所选指标随因素的变化趋势如图5、6所示。

图5 穿靶时间随因素变化曲线Fig.5 Change curves of penetration time with factors

图6 剩余速度随因素变化曲线Fig.6 Change curves of remaining velocitwith factors

射流穿靶时间随药型罩锥角增大而变小,剩余速度随药型罩锥角增大而增大,当2α=70°时,射流穿靶时间最短,剩余速度也最大;随着药型罩壁厚增加,射流穿靶时间呈现先减小后变大趋势,剩余速度则随之减小,当δ=5.0mm时,射流穿靶时间最短,δ=4.0mm时,射流剩余速度最大;装药高度对2个指标的影响趋势与药型罩锥角一致,当h=130mm时,射流穿靶时间最短,射流剩余速度也最大;对炸高而言,射流穿靶时间随炸高增大而呈现先减小后变大趋势,剩余速度随炸高增大而增大,当H=80mm时,射流穿靶时间最短,H=85mm时,射流剩余速度最大。由分析结果可知,4个因素对2个指标的影响趋势各有不同,为了得到较好的结构参数,需要通过方差分析,进一步确定因素影响程度。

2.2仿真结果方差分析

各因素所在列的离差平方和S2i,统计量F值的计算公式[12]如下:式(1)、(2)中:Ⅰi、Ⅱi、Ⅲi、Ⅳi分别表示表8因素所在第i列的同水平数据之和;T为数据总和;m表示水平重复数;n为数据总个数;fi为各因素所在列离差平方和的自由度,fe表示误差平方和的自由度。

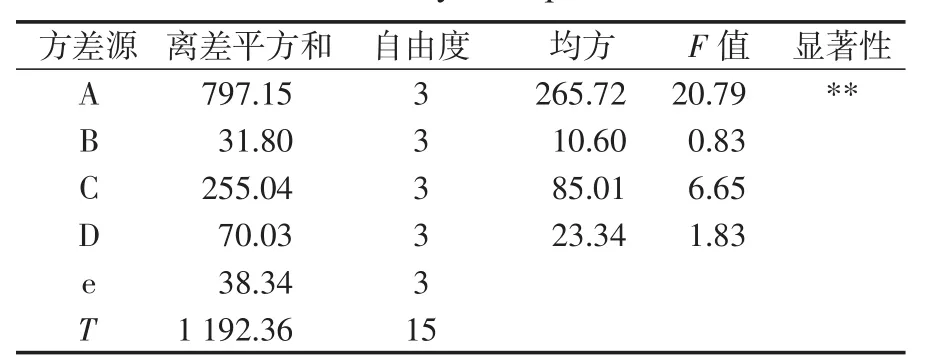

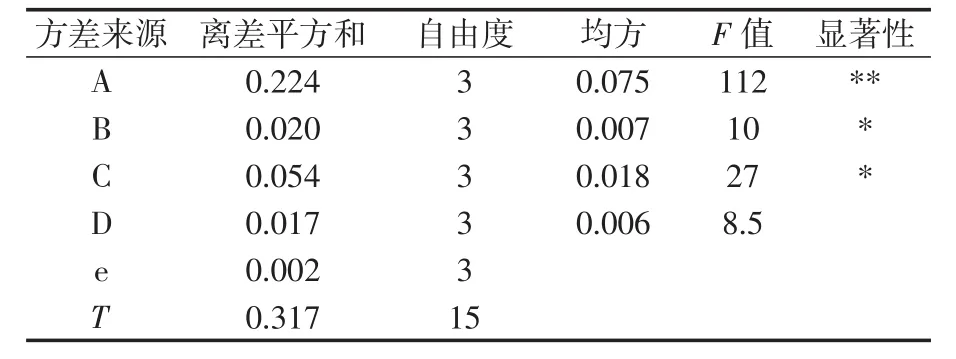

对于给定的显著性水平α(分别取α=0.05,α=0.01),通过F分布表可查得临界值Fα(fi,fe),若Fi>F0.05(fi,fe),则说明此列所对应因素对指标影响显著,以“*”标记;若Fi>F0.01(fi,fe),则说明此列所对应因素对指标影响高度显著,以“**”标记。经过计算,对于穿靶时间t及剩余速度v的方差分析分别见表9、10。通过方差分析可知,因素A对于环型射流的穿靶时间t和剩余速度v而言均为高度显著影响因素,因素B、C对于剩余速度而言为显著影响因素,因素D 对2个指标的影响均不显著。

表9 穿靶时间方差分析Tab.9 Variance analsis of penetration time

表9 穿靶时间方差分析Tab.9 Variance analsis of penetration time

方差源ABCDeT离差平方和797.15 31.80 255.04 70.03 38.34 1 192.36自由度333331 5均方265.72 10.60 85.01 23.34 F值20.79 0.83 6.65 1.83显著性**

表10 剩余速度方差分析Tab.10 Variance analsis of remaining velocit

表10 剩余速度方差分析Tab.10 Variance analsis of remaining velocit

方差来源ABCDeT离差平方和0.224 0.020 0.054 0.017 0.002 0.317自由度333331 5均方0.075 0.007 0.018 0.006 F值112 10 27 8.5显著性** **

查表得到F0.05(3,3)=9.28,F0.01(3,3)=29.5。结合图5、6,可选定较好的结构参数为A4B1C4,对因素D,可选定剩余速度较高的水平D4。由此得到优选方案参数:2α=70°,h=130mm,H=85mm,δ=4.0mm。

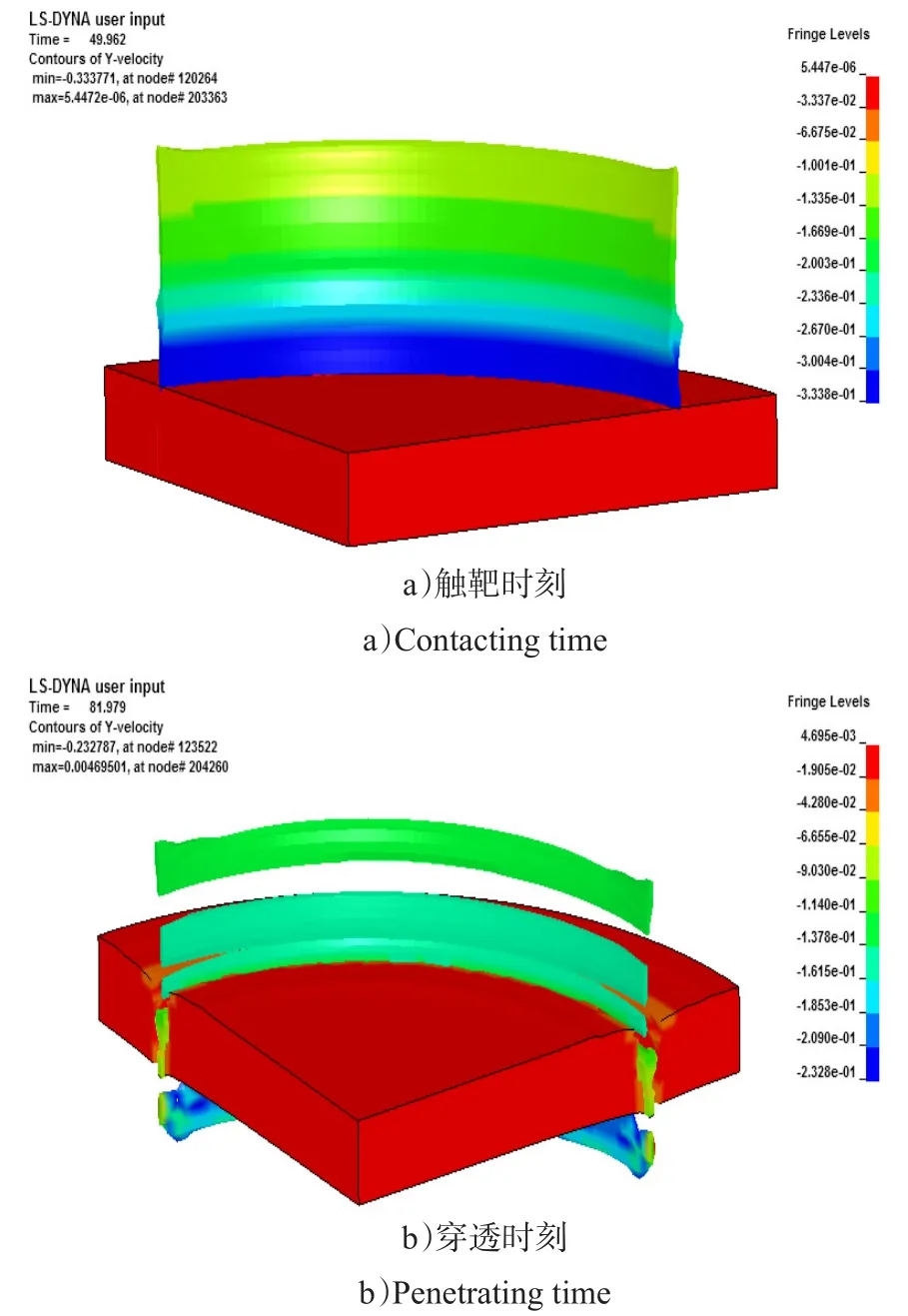

2.3优化方案仿真计算

上述优化方案参数没包含在表8设置的方案中,需进一步数值仿真以验证优化的正确性。由得到的优化方案参数建立有限元模型,利用前面给出的材料模型参数,计算得到优化后的环型装药结构参数侵彻靶板仿真结果:射流穿靶时间t=32 μs,穿靶后平均剩余速度v=1 490 m/s,见图7。由表8可知,优化得到的环型聚能装药结构穿靶时间更短,射流平均剩余速度较高。从仿真效果看,触靶前环形射流成型较好,侵彻靶板过程中无明显射流堆积,靶板切割较为均匀。

图7 优化方案参数仿真结果Fig.7 Smulation time of optimal scheme parameters

3 结论

2)优化得到的环型聚能装药结构参数为:药型罩开口角度70°、药型罩壁厚4.0mm、装药高度130mm、炸高85mm。经过优化后的环型聚能装药侵彻能力明显提高。

参考文献:

[1]吴成,曾艳春,张向荣,等.环形聚能药型罩的设计新方法与实验[J].北京理工大学学报,2007,27(4):291-294. WU CHENG,ZENGANCHUN,ZHANGIANGRONG,et al. Investigation and design on the penetration effect of annular linear shaped charge[J]. Transactions of Beijing Institute of Technolog,2007,27(4):291-294.(in Chinese)

[2]李裕春,吴腾芳,徐全军,等.线型聚能装药射流形成过程的数值模拟[J].解放军理工大学学报:自然科学版,2002,3(3):71-75. LIUCHUN,WU TENGFANG,U QUANJUN,et al. Numerical simulation of linear shaped charge jet formation[J]. Journal of PLA Universitand Technolog:Science Edition,2002,3(3):71-75.(in Chinese)

[3]刘千寿,白春华,李建平.线型聚能装药切割器系统参数研究[J].工程爆破,2004,10(4):13-16. LIU QIANSHOU,BAI CHUNHUA,LI JIANPING,et al. Studon the parameters of liner shaped charge cutter[J]. Engineering Blasting,2004,10(4):13-16.(in Chinese)

[4]崔云航,李裕春,吴腾芳,等.线型聚能装药数值模拟与优化设计[J].爆破,2005,22(3):26-29. CUIUNHANG,LIUCHUN,WU TENGFANG,et al. Numerical simulation and optim ization design of linear shaped charge[J]. Blasting,2005,22(3):26-29.(in Chinese)

[5]崔云航,万文乾,田七,等.线型聚能装药优化设计[J].火工品,2006(4):42-46. CUIUNHANG,WAN WENQIAN,TIAN QI,et al. Optimization design of linear charge[J]. Initiators & Pro-technics,2006(4):42-46.(in Chinese)

[6]武双章,顾文彬,李旭锋,等.切割防护门的线型聚能装药参数正交优化设计研究[J].爆破器材,2012,41(5):12-16. WU SHUANGZHANG,GU WENBIN,LIUFENG,et al. Studon the orthogonal optimization design of the parameters of linear shaped[J]. Eplosive Materials,2012,41(5):12-16.(in Chinese)

[7]王成,宁建国,卢捷.环形射流及侵彻的数值方法研究[J].北京大学学报:自然科学版,2003,39(3):316-321. WANG CHENG,NING JIANGUO,LU JIE,et al. Studon numerical simulation of annular jet formation and penetration[J]. Acta Scientiarum Naturalium Universitatis Pekinensis,2003,39(3):316-321.(in Chinese)

[8]王成,恽寿榕,黄风雷. W型聚能装药射流形成及侵彻的实验和数值仿真研究[J].兵工学报,2003,24(4):451-454. WANG CHENG,UN SHOURONG,HUANG FENGLEI,et al. An eperimental studand numerical simulation on annular jet formation and penetration[J]. Acta Armamentarii,2003,24(4):451-454.(in Chinese)

[9]王伟力,李永胜,田传勇.串联战斗部前级环形切割器的设计与试验[J].火炸药学报,2011,34(2):39-43. WANG WEILI,LIONGSHENG,TIAN CHUANONG,et al. Optimization and test on front annual cutter of tandem warhead[J]. Chinese Journal of Eplosive and Propellants,2011,34(2):39-43.(in Chinese)

[10]李永胜,王伟力,姜涛.用于串联战斗部的环形切割器优化设计[J].弹箭与制导学报,2010,30(2):93-96. LIONGSHENG,WANG WEILI,JIANG TAO. Optimum design on annular cutter of tandem warhead[J]. Journal of Propellants,Rockets,Missiles and Guidance,2010,30(2):93-96.(in Chinese)

[11]北京工业学院八系《爆炸及其作用》编写组.爆炸及其作用[M].北京:国防工业出版社,1979:143-154. BEIJING INSTITUTE OF TECHNOLOG《EPLSION AND EFFECTS》. Compile group[M]. Beijing:National Defence IndustrPublications,1979:143-154.(in Chinese)

[12]赵选民.试验设计方法[M].北京:科学出版社,2006:78-80. ZHAOUANMIN. Eperimental design methods[M]. Beijing:Science Press,2006:78-80.(in Chinese)

Influencing Factors Analssiiss of Annular Shaped Charge Penetrating Into Plate

FU Leia, WANG Wei-lib, HUANGue-fenga, JIANGing-zia

(NavAeronautical and Astronautical Universit, a. Graduate Students’Brigade; b. Department of Ordnance Science and Technolog,antai Shandong 264001, China)

作者简介:傅磊(1987-),男,博士生。

基金项目:部委技术研究基金资助项目(40107)

收稿日期:2014-06-3?0;

DOI:10.7682/j.issn.1673-1522.2015.02.012

文章编号:1673-1522(2015)02-0151-05

文献标志码:A

中图分类号:TJ410.3

修回日期:2015-01-16