基于ARM的旋挖钻机故障诊断系统的设计与实现

2015-11-07福田雷沃国际重工股份有限公司赵传伟

福田雷沃国际重工股份有限公司 赵传伟

山东科技职业学院机电工程系 徐钰琨

基于ARM的旋挖钻机故障诊断系统的设计与实现

福田雷沃国际重工股份有限公司 赵传伟

山东科技职业学院机电工程系 徐钰琨

为实现对旋挖钻机电控系统的故障排查,设计了一种基于ARM控制的故障诊断系统。该系统中,STM32通过CAN总线实时与旋挖钻机主控制器(ECU)进行通讯,获取ECU中的故障代码和发动机、液压泵、各类传感器的数据,并通过串口与台式电脑或笔记本电脑进行通讯,在Visual Basic编制的上位机程序中显示各类信息,达到在线诊断的目的。经过测试,此系统可满足工厂内或作业现场对故障在线诊断的需求,除具备使用简单、准确可靠的特点外,在其故障诊断范围内准确率为100%,具有较强的实用价值。

故障诊断系统;旋挖钻机;STM32;CAN总线;Visual Basic

引言

旋挖钻机是一种适合桩基础施工成孔作业的大型施工机械设备。该产品由液压式伸缩底盘、工作装置、液压系统和电控系统四大部分组成。电控系统采用集成线束来连接各类传感器、执行机构或电控单元,以便实现整机的行走、钻孔、取土[1]。由于电控系统集成化程度较高,只要一个环节出现故障,便会导致整个系统出现问题。由于系统比较复杂,给一般维修人员带来较大的困难。为了便于快速诊断故障,缩短维修时间,开发了一套故障诊断系统。

故障诊断系统的主控制器是基于ARM Cortex-M3内核的STM32系列微处理器。此处理器具备外围接口丰富,支持串口和CAN,功耗低等特点。在系统设计完成后,通过实际的产品测试表明:该系统可满足工厂内或作业现场对故障在线诊断的需求,除具备使用简单、准确可靠的特点外,在其故障诊断范围内准确率为100%,具有较强的实用价值。

1 故障诊断原理

旋挖钻机电控系统主要由四部分组成:(1)电控单元,包括ECU、工况控制器、发动机控制器和远程通讯模块;(2)各类传感器,包括倾角传感器、深度传感器、压力传感器等;(3)执行机构,包括行走马达、桅杆油缸、回转油缸等;(4)控制对象,包括发动机、主泵、电磁阀、油缸、显示器等。从故障发生的部位来分,其故障类型大致分为传感器相关故障、发动机相关故障、执行机构故障、线束故障四大类。[2]当故障诊断系统通过CANBUS总线与旋挖钻机电控系统的ECU接通后,整机则进入诊断模式。故障诊断系统可以读取ECU中各类参数及故障代码。

2 系统设计原理

故障诊断系统的设计原理如图1所示。主要由旋挖钻机ECU、故障诊断仪、电脑或笔记本三部分组成。其中,故障诊断仪通过CANBUS总线与旋挖钻机ECU的CAN诊断接口相连接;故障诊断仪通过RS232串口接口与电脑或笔记本相连。故障诊断仪的主要作用是解析故障代码并发送到上位机上,同时由将上位机需要标定的参数进行格式转化后发送到旋挖钻机的ECU中。

图1 故障诊断系统设计原理图

3 硬件设计

故障诊断仪主要在车间使用,同时为了能在恶劣的工作环境下使用,其采用STM32F103CBT6微处理器作为主控制芯片。首先,它的电源管理系统比较可靠,可根据电源的变化选择三种低功耗模式;其次,封装形式为LQFP48,通讯接口比较丰富,具有3个串口,1个CAN接口,满足系统对于各模块的通讯要求;最后,体积较小,便于集成[3]。

由于旋挖钻机的ECU具备一个CAN诊断接口,因此, STM32F103CBT6需要通过CAN收发器与旋挖钻机的ECU进行通讯。两者之间其遵守CANBUS通讯协议,用CANOPEN或CAN2.0进行数据通讯,数据为自定义的故障诊断代码或需要标定的参数。[4]

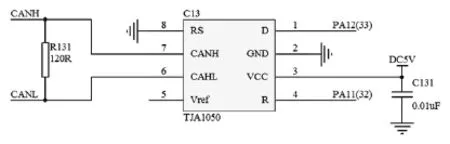

与旋挖钻机ECU进行数据传输的主体是CAN接口电路,如图2所示。在此电路中采用型号为TJA1050的CAN总线收发器。此收发器通过它的两个有差动接收和发送能力的总线终端可以连接到柴油发动机的CAN线回路中,从而使STM32F103CBT6微处理器和旋挖钻机ECU进行通讯。

图2 CAN接口电路

TJA1050的3号端口为电源端,采用5V电压;1号、4号端口分别连接STM32F103CBT6的CAN发送端口(33号引脚)和CAN接收端口(32号引脚);8号端口为工作模式选择端口,其连接到地可进入高速模式(正常工作模式),总线输出的信号有固定的斜率,可以尽快的速度节能型切换,满足最大的位速率和最大的总线长度,而且其循环延迟最小;7号和6号端口对应CANH和CANL,为了满足发动机CAN总线网路的要求,在两个端口间采用120欧的终端匹配电阻。

4 软件设计

软件设计的重点是STM32F103CBT6的CAN数据接收。RealView MDK是ARM公司专门针对嵌入式处理开发的一套软件,具有完善的设备调试和软件仿真功能。由于STM32F103CBT6本身带有的大量固件库函数,可以提高代码质量,缩短开发周期。在本系统中,重点使用flash、DCC、CAN等固件库。其软件框架采用主函数和中断函数的结构。其中,在主函数中对各种功能模块进行初始化,并实现简单的数据存储和数据计算;中断函数主要实现CAN数据接收和发送。

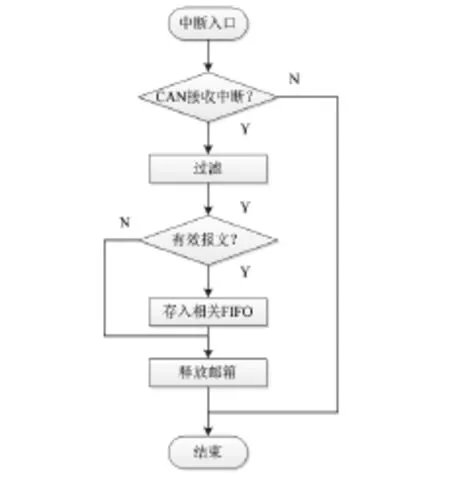

图3 CAN数据接收流程

CAN数据接收模块流程如图3所示。其中,CAN报文的接收采用中断方式。因此,在主函数的CAN初始化过程中应该通过调用STM32固件库函数voidCAN_IT-ConfiG来开启CAN1的中断,在接收时通过判断其标志位来确定是否产生的中断,以此进入中断函数对收到的报文进行处理。即:在接收一个报文时,其标识符首先与配置在标识符列表模式下的过滤器相比较,若匹配,报文就被存放到相关联的FIFO中,并且所匹配的过滤器的序号被存入过滤器匹配序号中。若不匹配,报文标识符立即再与配置在屏蔽位模式下的过滤器进行比较,如果报文标识符与过滤器中的任何标识符都不匹配,那么硬件就丢弃该报文,且不会对软件有任何打扰。[5]

5 测试结果验证与分析

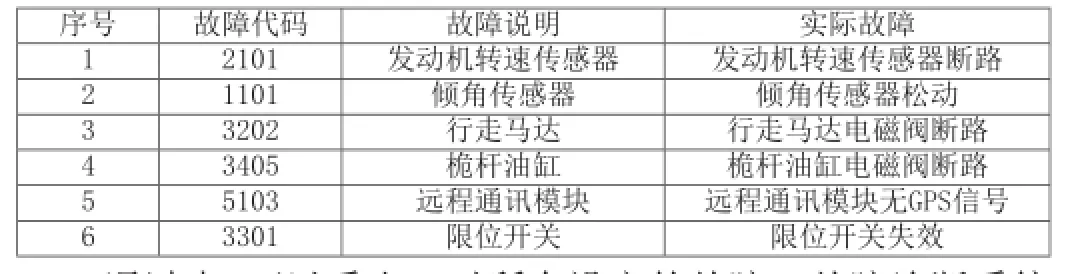

为了验证故障诊断系统的准确性及有效性,在福田雷沃重工的FR630D旋挖钻机产品上进行测试。在整机上每次设置一个故障,分别对发动机、倾角传感器、行走马达、远程通讯模块等部分进行了测试,测试结果如表1所示。

表1 测试结果

通过表1可以看出,对所有设定的故障,故障诊断系统都给出了相应的故障代码。特别是远程通讯模块,由于本身具备自检功能,所有能够对故障进行细化,提高故障排查的准确性。对于一般的故障,根据故障说明可以很快找到相应的部件,然后进行实际检测,就能诊断出故障。通过对比多次的测试结果,故障诊断系统在测试期间,准确率接近100%,并且运行稳定,没有出现死机等现象,可靠性较高。

6 总结

(1)该故障诊断系统可满足工厂内或作业现场对故障在线诊断的需求,提高了故障诊断的准确性和有效性,降低了工作强度。

(2)由于其测试范围不能覆盖全部所有可能发生的故障,同时,在当前的一些故障代码的细化上还存在不足,需要后续工作继续优化。

(3)总之,故障诊断系统实现应有的功能和性能,简单易用,可靠性高,具备较强的实际应用价值。

[1]王兴刚,李来平,赵明凯.旋挖钻机智能控制系统研究[J].建筑机械(上半月),2010(4):90-93.

[2]黎中银,焦生杰,吴方晓.旋挖钻机与施工技术[M].人民交通出版社,2010.

[3]STMicroelectronics.STM32F103XB Datasheet [M].STMicroelectronics,2012.

[4]杜松稳.基于单片机的CAN总线倾角传感器的设计[J].液压与气动,2011(3):87-89.

[5]潘铜,叶小荣,张娜,范建峰.STM32的CAN总线中继器设计及应用[J].单片机与嵌入式系统应用,2011,11,46-49.