多孔介质燃烧器驱动斯特林机传热机理研究

2015-11-07燕建军张保生

燕建军 张保生

多孔介质燃烧器驱动斯特林机传热机理研究

燕建军 张保生

本文在基于低浓度瓦斯多孔介质燃烧器,研究了多孔介质燃烧器对斯特林机传热机理,利用FLUENT软件对环状燃烧器一定流量范围内下进行分析,得出换热器内部温度场,搭建了低浓度瓦斯斯特林机发电系统试验台,取得了和数值模拟基本一致的结果,验证了模型的正确性。试验结果表明:随着流速的增大,烟气的出口温度升高,总传热系数升高,传热量增大,提高环状燃烧器烟气温度,换热器总的传热功率提高,总的烟气换热系数变化不大。

多孔介质燃烧器是近几十年来发展起来的一种以多孔介质为载体的基于过焓燃烧理论的预混燃烧技术。储热介质为可蓄热球、无机盐、金属合金或陶瓷蜂窝体。其主要工作原理是利用多孔介质被高温燃气加热后,能够形成比气相介质强得多的热辐射,增强对预混气流上游,还未发生化学反应的各组分的预热作用,大幅度提高燃烧速率,增强火焰的稳定性,提高火焰温度,从而扩展贫燃极限,并降低有害污染物排放量。国内外对该技术已展开广泛研究。然而,在国内外已有的研究中,有的只侧重某一单一传热方式的研究,而不考虑多种传热方式耦合传热的影响;有的虽然考虑了耦合传热,但是采用间接法近似法研究耦合传热中的热辐射传热,误差较大。

本文在基于多孔介质燃烧技术的基础上,结合斯特林发动机的优势作用,搭建多孔介质燃烧的斯特林机发电系统试验台。将斯特林发动机的外燃特性和多孔介质燃烧器对气源波动的良好适应性有机结合,构建多孔介质燃烧器驱动斯特林发动机煤层气发电系统,进行多孔介质燃烧器对斯特林发动机固气相复合传热机理、多孔介质燃烧器对斯特林发动机非稳态传热机理的研究。

理论模型

斯特林发动机热缸是立式的,多孔介质燃烧器置于发动机热端上部,为避免斯特林发动机振动对多孔介质燃烧器的破坏,多孔介质一般不直接和斯特林发动机接触。斯特林发动机热端本质上是光管式换热器,外部是圆柱形管道,通高温烟气,内部加热管内是空气。

烟气从换热器内壁四周进入,从换热器上部流出。加热管内气体从内环管口进入,从外环管口流出。其物理模型如下图1所示。

多孔介质燃烧器对斯特林机传热方式包括:高温固体壁面对斯特林机热端辐射传热、高温烟气对热端辐射传热、烟气对流传热、烟气导热,多孔介质燃烧器出口固体表面温度和烟气温度一般都在1000 ℃以上,烟气主要成分是H2O和CO2,因此须同时考虑固体表面辐射传热和高温气体介质辐射。又由于高温烟气流过斯特林发动机热端,因此还须考虑高温烟气的对流换热。

数值模拟

高温烟气经过斯特林机热端,在通过的过程中,高温烟气的入口温度以及入口速度的分布是均匀的。高温烟气和空气进口的温度保持恒定。为了方便计算通道中的温度场和流场,我们将采取以下假设:(1)多孔介质为连续的灰色介质。(2)满足局部热平衡假设。(3)流动是稳定的湍流流动。(4)考虑高温烟气、多孔介质燃烧器端面热辐射。(5)圆柱形的加热器内,气体流动和热传递过程都是轴对称的分布的,在圆周方向上,气体的参数是相同的。(6)除了换热面,加热器的其余面都是绝热的,无外界损失。(7)高温烟气和气体都为理想不可压缩气体。

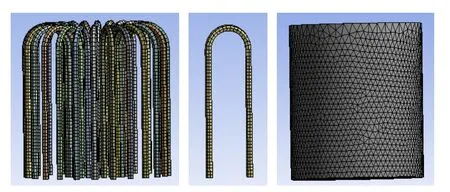

斯特林机的热端盘管为24根相同的倒U型盘管,本文在物理模型中假设为1根倒U型盘管面。根据加热器的几何结构抽象出数学模型,画出加热器三维模型,进行网格划分,因为物理模型是轴对称的,模拟的时候本文只取了模型的四分之一部分,得到如图2所示的有限元网格,然后将文件导入FLUENT中,建立控制方程,定义边界条件,采用有限容积法对方程进行离散求解,设定方程迭代的松弛因子和残差大小,初始化,然后进行迭代计算,收敛后,观察所要求解的参数,如温度场。

在计算过程中,采用三维单精度的对称模型,求解器为基于压力的隐式稳态求解器,对湍流对流传热模拟选择采用RNG k-ε湍流模型,其运输方程为:

数值模拟结果及分析

环状燃烧器不同流速对换热的影响

图1 换热器的热端实体模型

表1 环状燃烧器模拟温度和计算数据表

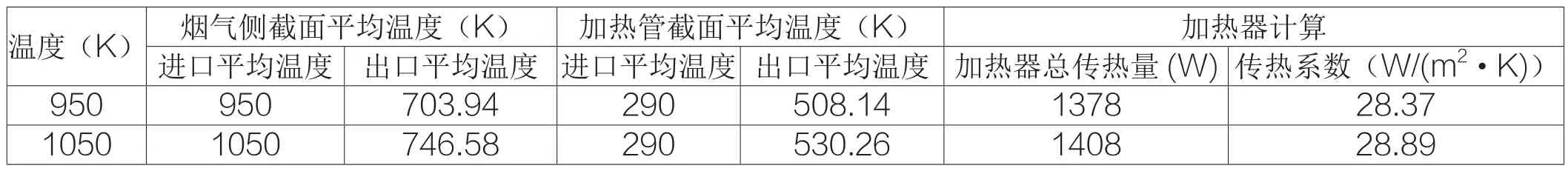

表2 不同温度时环状燃烧器模拟温度和计算数据表

图2 换热器的网格划分

图3 不同流量下环状燃烧器时换热器截面温度分布图

为了分析环状燃烧器对换热的影响,模拟过程中,固定烟气进口平均温度为950k,高温固体壁面温度为845K,壁面发射率为0.96。模拟进口平均流速分别为0.10m/s、0.12m/ s、0.14m/s、0.16m/s时,加热器的传热效果。通过模拟结果和计算,本文得到环状燃烧器在不同烟气流量下的烟气换热功率与烟气对斯特林机热端盘管的传热系数见表1。

图3中显示的是不同流量下环状燃烧器时换热器截面温度分布图。

从以上图表中,可以看出:

(1)随着流速的增大,烟气出口温度从672K到 725K一直升高。

(2)随着流速的增大,加热管出口截面平均温度从461K到523K一直升高,加热管内平均温度升高,即随着流速增加,传热量增大。

(3)随着流速增大,换热器总的传热系数从24.3 W/(m2•K)到29.99 W/(m2•K)一直升高。

由于烟气流速的增大,在换热器内,单位流量的烟气与加热管发生热交换的时间缩短,烟气由于没有充裕的时间与斯特林机热端盘管换热,故烟气的出口温度升高;其次,当增大烟气的流速时,烟气侧的雷诺数升高,努塞尔系数增加,烟气侧的表面对流换热系数升高,对流换热量增大;再次,随着流速(流量)的增大,烟气在换热器内的平均温度升高,辐射传热加强,故总的传热量变大,换热器内烟气对斯特林机热端盘管总的传热系数升高。

环状燃烧器烟气不同温度对换热的影响

为了分析环状燃烧器烟气不同温度对换热的影响,模拟过程中,固定烟气进口平均温度为950K、1050K,高温固体壁面温度为845k,壁面发射率为0.96。模拟进口平均流速为0.14m/s时,加热器的传热效果。

表2显示了烟气和加热管进出口截面平均温度,并显示了传热量和传热系数。

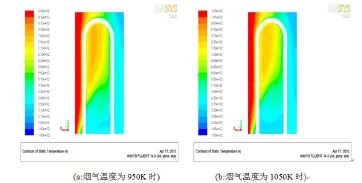

不同温度下环状燃烧器时换热器截面温度分布图,如图4所示。

从以上图表中,可以看出:

(1)随着烟气初始温度的增大,加热管出口截面平均温度从508K到530K升高,加热管内平均温度升高,即随着流速增加,传热量增大,换热器总的传热系数从28.37.3 W/(m2•K)到28.89W/(m2•K)稍微变化。

对于烟气来说,随着烟气温度的增大,烟气与盘管对流热交换作用增强,对流传热量增大,随着烟气温度的增大,气体的辐射力增大,辐射传热量增大,因此总的传热量是增大的,传热系数与烟气的初始温度影响不大,稍微提高的原因可能有由于烟气温度越高,烟气的光谱辐射力增强辐射换热系数升高,因此燃烧器对斯特林机热端盘管总的传热系数升高。

实验研究

实验装置及原理

表3 燃烧器为环状时计算结果

图4 不同温度下环状燃烧器时换热器截面温度分布图

图5 多孔介质燃烧发电系统示意图

多孔介质燃烧的斯特林机发电系统如下图5所示。它主要包括以下几个部分:斯特林发动机(III),多孔介质燃烧器(IV),配气装置(I)参数采集系统以及相关的安全部件。

空气经压缩机(1)空气流量计(2)预热器(3)进入混气罐(4),瓦斯气体从瓦斯罐(5)内流出通过调节阀、瓦斯流量计(6)进入混气罐(4),通过调节流量来调节混气罐内瓦斯浓度,混气罐内预混气体通过阻火器(7)进入多孔介质燃烧器(8)内燃烧,然后产生的高温烟气进入斯特林发动机(9)加热器(10)内驱动斯特林发动机转动,斯特林发动机带动发电机(11)发电。

实验数据与分析

实验配比出浓度为4%的甲烷,在燃烧器内燃烧后通入斯特林发动机换热器内进行换热,带动斯特林发动机转动,通过计算,得出计算结果,如表3所示。

从表3中,可以看出:

(1)随着流速(流量)的增大,环状燃烧器烟气传热功率从1561W一直升高到1947W。

(2)随着流速(流量)的增大,环状燃烧器烟气传热系数从52.37 W/(m2.K)一直升高到66.1 W/(m2.K)。

实验结果与数值模拟结果比较

燃烧器为环状燃烧器时,气体流量为18m3/h,烟气进口温度为973K,设定加热管内气体流速为5m/s时的数值模拟结果与实验测量数据对比。数据如表4所示。

表4 环状燃烧器对比数据

上述两表中的数据表明,在实验平均参数下的模拟值与实验值结果比较相近,验证了模拟模型的正确性,但是又有一定偏差。产生偏差的原因主要有以下几点。

(1)数值模拟边界条件设定是在理想条件下进行的换热,无热量损失,在实验过程中虽然外部有保温层,仍会有一定的热量损失;另外斯特林发动机实际工作时,其加热管内气体流速不固定,模拟取流速为固定值;由于上述两方面原因使得实验测量结果与数值模拟结果有一定的偏差。

(2)实验过程中,测量温度较高处的管壁温度时,将热电偶用耐火水泥覆盖固定在测量点的管壁处,由于测量点被耐火水泥覆盖,所以测量的温度较实验值偏低;测量温度较低处的管壁温度时,热电偶直接接触管壁测温,热电偶由于与烟气接触,故测量的温度值较实验结果偏高。

结语

本文通过数值模拟与实验的方法对斯特林发动机加热器内的换热效果进行研究,通过对斯特林机加热器内结构参数研究,分别对环状燃烧器不同流量工况下对比分析、环状燃烧器不同烟气温度工况下对比分析得到相应情况下的温度场。结果表明:随着流速的增大,烟气的出口温度升高,总传热系数升高,传热量增大,提高环状燃烧器烟气温度,换热器总的传热功率提高,总的烟气换热系数变化不大。

10.3969/j.issn.1001-8972.2015.24.006