铝产业园的“循环经济”之道

2015-11-05王婷张留寅

王婷++张留寅

——30年来,工业园区在推动经济发展的同时,也造成严重的环境污染和生态破坏。所以,2015年3月,中央提出了“绿色化”战略——建立生态、低碳、循环的工业园区,构建科技含量高、资源消耗低、环境污染少的产业结构和生产方式,成为推进生态文明建设的必然要求。

“以前只有1家企业,现在是19家企业。”

“2014年的总产值是60亿元,今年预计总产值为100亿元。”

…………

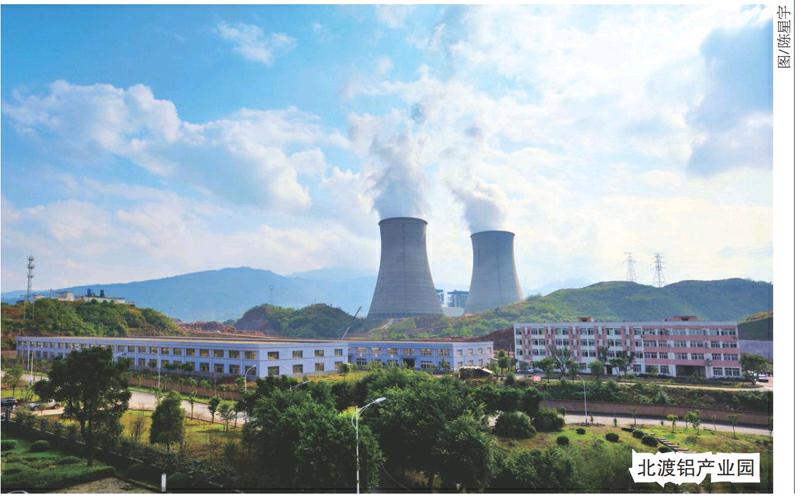

2013年年底,重庆旗能电铝有限公司在綦江区北渡铝产业园开始试投产。

随后,围绕这一龙头企业,一批又一批企业接踵而至,在北渡铝产业园纷纷落子。

短短几年,北渡铝产业园便初具规模。

与一般园区发展不同,从一开始,北渡铝产业园就做起了“循环经济”的文章。

“铝电联营”

2015年10月9日,綦江工业园区北渡组团。

旗能电铝公司总经理李世华望向窗外,听着工地传来“轰隆隆”的响声。

“四家铝精深加工企业正在赶工。”李世华说。

几年前,国内电解铝企业“铝电联营”模式——“煤—电—铝液”已趋成熟。

“我们看中的是綦江丰富的煤电资源。”李世华说。

在“铝电联营”链条里,煤是重要的生产原料。

但是,对于綦江工业园来讲,他们面临着巨大的挑战。

北渡组团毗邻綦江河、清溪河,周边区域环境优美,旅游发展的势头很好。

“我们在发展园区的同时,还担负着保护清溪河和綦江河的重任。”綦江工业园区管委会常务副主任王刚说。

但是,铝产业却是高能耗的产业,会产生锅炉灰渣、脱硫石膏等工业固废物。

“园区建成后,工业固废总量预计要突破160万吨。”王刚说。

如何提升废物资源化利用,成了园区建设急需解决的问题。

此时,园区内企业在原材料、燃料、物流等方面还未建立循环共生模式。

“产业发展上下游衔接过程中存在能耗复用等问题,企业独自运行成本负担重。”王刚说。

很快,以“铝电联营”为核心,綦江规划了一条“循环经济”发展之路。

重构链条

2013年的一天,听到旗能电铝公司试投产的消息,胡鸣坐不住了。

胡鸣供职的新加坡迈达斯公司主要生产高端铝合金材料。

但是,生产铝合金材料需要的原材料之一“铝液”却不好求。

通常,电解铝公司电解出来的铝液要先冷却成铝锭,然后再运输供给给下游企业,下游企业拿到铝锭之后,必须先融化成铝液才能使用。

“这样不但增加了大量能耗,也增加了成本。”胡鸣说。

胡鸣的“算盘”很明显,旗能电铝公司电解的铝水可以直接供应,省了中间采购、物流、重熔等一系列成本。

“算下来,每吨铝要节约成本一两千元。”胡鸣说。

所以,一听到旗能电铝公司试投产的消息,胡鸣便立马行动起来。

他打算投资25亿元,在北渡铝产业园修建一个占地80万平方米的项目。

于是,2013年11月,重庆汇程铝业有限公司成立,并落户北渡铝产业园,胡鸣任公司副总经理。

其产品除了供给母公司迈达斯在中国的公司,还要卖给其他下游企业。

“在重庆,我们就有17家合作企业。”胡鸣说。

闻风而动分享“大蛋糕”的企业,何止汇程铝业一家。

远程铝业、鑫电铝业等铝精深加工企业也开始抢滩北渡铝产业园,一条循环铝产业链初具规模。

“短短两年,园区便集聚了多家大企业,产业上下游衔接逐渐完善。”王刚说。

环保利废

2015年10月的一天,旗能电铝公司发电厂。

伴着巨大声响,炉渣从炉膛中滑出,顺势滑入一辆绿色大卡车。

2014年7月1日,旗能电铝公司开始在北渡铝产业园正式投产。

随之而来的,还有每年将产生的大量脱硫石膏等工业固废物。

“这些固废物对环境有一定污染。”旗能电铝公司董事长田军深知这一问题。

但是,在北渡铝产业园,他并不担心这个问题。

因为,园区特意引进了循环综合利用工业固废物的项目。

重庆旗电石膏制品有限公司便是其中一家。

“我们利用石膏、粉煤灰、炉渣等作为原料,生产石膏粉等新型建材。”旗电石膏制品公司总经理刘玉兵说。

同时,该公司还利用旗能电厂排出的废蒸汽等作为源燃材料,生产用水也是利用旗能电厂的复用废水。

“每年公司可以节约标煤近6000吨,节约用水1.5万立方米。”刘玉兵说。

抢占先机的并非旗电石膏制品公司一家,还有蓬坤建材等企业。

旗能电铝公司每年产生的煤渣和粉煤灰等固废物,被建材企业用来生产混凝土砌块、煤渣砖和隔墙板等建材。

就这样,曾经让工业园区头疼的“五废”问题解决了。

“园区也实现了资源的有效利用,进而保护了环境。”王刚说。

循环经济

2014年7月的一天,北渡铝产业园。

重庆华强投资集团有限公司环保搬迁开工典礼正式启动。

“终于落户了。”华强集团董事长谢光强说。

2012年2月,谢光强接到消息——因綦江城市发展和建设规划需要,华强集团要实施整体环保搬迁。

但是,华强占地近600亩,员工有800多人,搬到哪里呢?

为此,谢光强四处考察,寻求合适的新厂址。

很快,綦江工业园区工作人员找到谢光强,希望华强落户北渡铝产业园。

旗能电铝自备电厂产生的烟气需要进行脱硫脱硝环保处理,华强合成氨工厂供给旗能电厂液氨用于烟气脱硫脱硝,而烟气脱硫副产的硫酸铵又可用于华强集团的复肥生产。

谢光强在心里迅速算了一笔账——每吨液氨的运费是150元,一年可以节省1200万元,每吨硫酸铵的运费80元,每年可节省1600万元。

同时,旗能铝电公司自备电厂产生的余热可以有效利用,且低压余热比自产蒸汽每吨便宜40元,每年可以节约1600万元;每度电比市场低0.15元,一年可节省3750万元。

“一年算下来可以节省8000多万元。”谢光强心动了。

2014年4月,华强集团和綦江工业园区管委会签订投资协议,在綦江工业园区建设“循环经济”项目。

于是,华强集团和重庆旗能电铝公司形成了产业链发展“循环经济”。

“就近转换能源,既节能减耗,又循环利用。”王刚说。

2014年,北渡铝产业园通过市经信委专家审定,成为“重庆首个循环经济生态工业(铝业)园”。