飞机全电刹车系统专利分析

2015-11-05聂鑫

聂鑫

摘 要:全电刹车系统具有重量轻,反映快,结构可靠性高等突出的特点,因此全电刹车系统已经成为下一代多电飞机采用的关键技术。目前在这一领域先进的国家在开展了大量的技术攻关,进行了较为严密的专利布局。该文从专利的角度对飞机全电刹车系统的应用进行了分析,并从专利技术发展趋势上为今后全电刹车系统的应用开发提供一些启示。

关键词:飞机 全电刹车 电作动器 驱动器

中图分类号:V22 文献标识码:A 文章编号:1674-098X(2015)09(a)-0067-02

全电刹车系统是国内外正在研制中的新一代飞机刹车系统,它用机电作动机构取代现有刹车系统的液压作动机构,不再需要任何液压管道、泵和阀等液压组件,且系统的控制信号和功率信号都是电传输的,因此相比液压刹车系统可以有效防止液压燃油泄漏造成的安全隐患,显著地减少整个刹车系统的重量和体积,提高刹车系统的故障诊断能力,减少刹车系统的维护费用和时间。该文主要从专利分析的角度对全电刹车系统的专利分布状况及技术发展趋势进行了分析,以期为全电刹车技术的研发与应用提供一些启示[1]。

1 飞机全电刹车系统发展概况

飞机全电刹车是随着多电飞机(全电飞机) 的概念而随之出现的。美国固特异公司在1979年首次提出了飞机全电刹车的思想,并在美国的A10军机上进行了应用,虽然取得了较好的试验结果,但由于当时还较低的电作动器传动效率,以及起落架滑跑中的意外走步现象而没有在飞机中得到广泛的应用推广。随后美国麦道公司联合美国古德里奇公司将全电刹车技术列为重点的研发项目,同时研发的全电刹车系统成功的应用在了F16战机上,该系统所表现出来的优异性能引起了飞机制造商对全电刹车系统的兴趣。2004年11月波音公司宣布,将由古德里奇公司和梅西埃公司分别为其新一代客机B787提供全电刹车系统[2]。B787飞机客户可以根据需要选用古德里奇公司或梅西埃公司的全电刹车产品。因此本文拟从专利的视角来对全电刹车领域的专利做一个概况的分析,经过初步的检索和分析,当前全电刹车技术主要集中如下几个分类中。

该文所分析的专利均以德温特数据库作为检索源,关键词取刹车+电+飞机,并在德温特改写的摘要进行检索,加上专利所在的IPC分类号,德温特分类号,年代从1975年开始,共检索出专利1608篇,去除同族专利之后还剩下429篇,所以分析专利将针这429篇专利进行。

2 专利申请态势分析

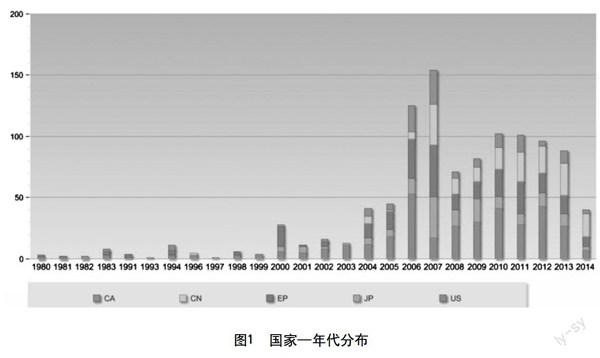

对所检索到的专利文献进行国别—年代统计作图。

从图1可以看出整体专利申请整体呈现不断增长的态势,但大体可以分为三个阶段,即起步期(1982-1997增长期(1997-2006)和稳定期(2006之后),究其原因,起步期可能是电刹车系统的构想初期,因为相关配套技术的成熟度限制,试验验证开展的规模有限,该领域的专利数量还相对较少。而到了1997年之后,随着电刹车系统开始在美国军机上进行一定范围的试验,试验的结果也表明电刹车有着比传统液压刹车更好的技术效果,大量航空制造企业开始关注电刹车技术,因此该领域专利申请量出现了快速增长的态势,而到了2006年之后随着全电刹车进入民机应用领域,该专利申请也逐步呈现从技术原产地不断向新兴市场进行布局转移的趋势,特别是2006年之后,电刹车技术的专利进入中国国家阶段的数量呈现快速增长的态势,而这一现象也正好反映了中国航空市场对这些技术拥有方越来越具有强大的吸引力。

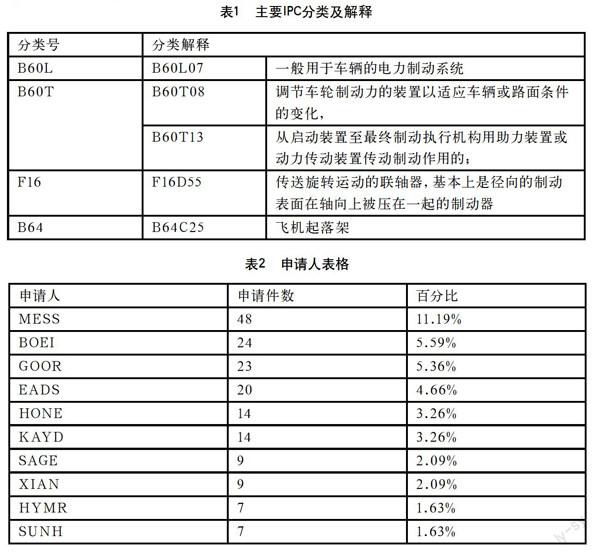

对目前该领域的专利申请人进行统计,情况如下。

从表1分析,目前梅西埃公司,古德里奇公司以及波音公司在该领域专利布局数量最多,而古德里奇和梅西埃公司正是波音787飞机全电刹车系统的供应商。同时美国霍尼韦尔公司以及空客的母公司欧洲宇航集团也均在此领域有较多的专利申请,霍尼韦尔公司曾经为美军X45A无人战斗机机开发全电刹车系统,而空客的A320也曾试用过梅西埃公司的全电刹车系统,因此这几家企业的电刹车系统的专利布局情况与其产品和业务领域发展方向保持一致。

3 关键技术状况及典型专利分析

全电刹车系统一般可分为全电刹车防滑控制盒、机轮刹车驱动盒和机电作动器(EMA)及受刹机轮四个部分等。根据近年来的专利分布也可以看到,该领域的专利主要集中机电作动机构,机电作动器布局,以及电刹车控制器上,因此重点对上述涉及三个技术点的典型专利情况进行分析,以期找到该领域技术发展的趋势及状况。

3.1 机电作动机构

机电作动器是全电刹车系统中最为重要的部件,现有的电作动器包括了电机,螺旋传动机构,齿轮传动机构等部件。其中螺旋传动部件的主要作用是将旋转运动转换为驱动刹车盘轴向位移的直线运动[3],齿轮减速器的作用主要是将电机的力矩进行放大,以驱动螺旋传动部件运动。从专利发展脉络来看,专利的布局从螺旋传动与齿轮传动的技术的更新上不断进行发展。1979年是美国固特异公司首次提出电刹车构型(US4381049)的年代,该专利中给出了减速齿轮与滚珠丝杠副来配合从而驱动刹车盘施加刹车力矩的机电作动系统方案。6年后,在此基础上该公司又提出新的电刹车构型(US4596316),其将原有的滚珠丝杠副替换为SKF公司的行星滚柱丝杠副或再循环滚柱丝杠副,并搭配相应的环形齿轮来驱动传动机构施加刹车力矩,从而提高螺旋传动部件的承载能力。1986年从固特异公司独立出来的飞机刹车系统公司提出了利用围绕螺纹滚柱的多个行星滚柱丝杠来驱动刹车盘工作的方案(US4865162)。除了螺旋传动部件,在与螺旋传动部件相配合的齿轮减速器方面也呈现技术更新的趋势,2000年古德里奇公司提出了利用锥齿轮与直齿圆柱齿轮来构建的二级减速器搭配滚珠丝杠副的组合来驱动刹车的方案(US6471015),2012年一家俄罗斯公司中提到了一种利用谐波齿轮来搭配滚珠丝杠的飞机刹车电作动器(RU20120131689),因谐波齿轮今年发展出来的一种新型齿轮,相比传统齿轮具有传动噪音小,减速比例高等特点,因此非常适合应用于对对体积、传动比有着较高要求的电刹车领域。综上来看,采用更为高效的螺旋传动机构及齿轮传动机构将是未来的电刹车作动器发展的一个重点发展方向。

3.2 机电作动器布局

因电刹车系统中的空间限制,电作动器的体积空间对于装配极为重要。为了减少电作动器中体积,当前的电机与作动部件的布置往往采用卧式布局,虽然卧式布局不如立式布局的传动比大。体积大,横向设计体积小,抗震强,虽然传动比不及立式作动器布置,但在现有的电机功率体积比下,是较为经济的选择[4]。目前从专利分析的角度来看,大部分专利的作动器布局在卧式传动的基础上呈现模块化设计的趋势。2000年古德里奇公司首次提出了一种模块化的电作动器(US6095293),可以在驱动部件损坏时方便更换进行驱动部件的更换,而无需对整个机电作动部件进行拆解。在此基础上,该公司又对该模块化的机电作动器进行了改进(US7717240),该专利采用了模块化的机架设计,增加了集成化的电缆接口实现快捷电连接。而作为竞争对手,梅西埃公司也加紧步伐,在古德里奇公司的模块化机电作动器的基础上提出了可进行作动器快速拆卸和安装方案(US20060090970)。另外一家全电刹车系统的供应商美国霍尼韦尔公司也提出了一种可以方便模块化的电机作动器(US2011013704,US7527129),该作动器除了考虑可能的机电作动器作动机构的更换维护外,还考虑到电机可能的失效,设计了可以单独进行分离拆卸电机的机架。综上可以看出,各家公司都在电作动器的维护和可靠性提升上大做文章,因此体积更小,高度模块化设计的电作动器将是应用发展的重点。

3.3 电刹车控制器

电刹车控制器是电刹车系统的重要组成部分,传统的液压作动器仅仅采集转速信号的反馈信号,从而对刹车力矩进行控制,而电作动器因为其特点可以提供机轮转速、电流、力矩的反馈控制,对于刹车信号的响应速度更为灵敏。从专利方面来看,飞机刹车系统公司最早于1989年提出了采用微控制器对飞机员脚踏信号,防滑盒信号,电机位置以及刹车盘的夹紧力的反馈来实现刹车盘压力的精确控制的系统(US4995483)。1997年古德里奇公司提出了一种电刹车作动器构型(US6471015),其在电作动机构的执行端(丝杠螺母)连有一个位移传感器,以对作动机构进行精确的位置伺服(相当于压力伺服),同时刹车机架上还设有力矩传感器实现机轮力矩的测量反馈。除了通常的刹车盘位置反馈,古德里奇公司还于2010年提出了一种通过检测总线中电流变化的测量来快速判断刹车状态的方法(US9028014)。作为电刹车领域的竞争对手,梅西埃公司于2004年提出了一种可以通过电连接器组成的电路网络来实时检测刹车力工作状态的专利(FR1361383),并声称这种方法相比电流检测方法更加及时,且不会因为电流反馈的滞后降低测量的灵敏度。由此可见,当前各大厂商均在刹车系统控制器的传感器设计方法着手,实现刹车系统的刹车力矩控制更实时灵敏,随着软硬件的进步,未来可能有更多样的现代控制方法被应用在刹车控制器中来。

4 结语

当前飞机电刹车系统在美欧已经进入可以装配飞机的产品化阶段,而在国内在该领域的研究还较为薄弱,从专利保护的态势也可以看到,大部分的重要专利都掌握在一些大型刹车系统的供应商手中,国内在这方面的专利数量极少,专利分布的技术领域也往往集中在电刹车系统的外围,这与国内研究机构少,缺少相应的技术储备有着直接关系。因此建议在该领域应加强技术预研工作,整合企业高校的研究能力发展该技术,从专利等角度对国外大型的企业进行跟踪研发,从而不断提升该领域我国在该领域的技术能力。

参考文献

[1] 丁斌,黄伟明,杨新文,等.飞机全电刹车系统的机电作动机构[J].航空制造技术,2006(1):36-39.

[2] 李晖晖,刘航,谢利理.飞机全电刹车系统研究[J].飞机设计,2003(1):62-65.

[3] 李化良.飞机全电刹车控制系统的研究与设计[D].西安:西北工业大学,2006.

[4] 谢世杰,林辉,戴志勇.飞机电刹车驱动器设计与研究[J].微型电机,2012(5):55-57.