超快冷生产热轧窄带钢GF08Al的研发

2015-11-05供稿陈业雄顾立业何立新CHENYexiongGULiyeHELixin

供稿|陈业雄,顾立业,何立新 / CHEN Ye-xiong, GU Li-ye, HE Li-xin

超快速冷却(Ultra Fast Cooling),简称UFC,是近年来国际上新兴的一项用于控制带钢冷却的新技术,同时也是配合其他一些先进钢铁材料的轧制新技术。超快冷却系统具有以下优点: 1)具有超常规冷却能力,冷却速度足够快。2)冷却水喷洒形式能满足快速热交换要求。3)冷却水与钢板的热交换更加充分有效。4)具备新型的冷却设备。为进一步扩展唐山国丰钢铁有限公司热轧产品规格的范围,提高企业竞争力,在620 mm生产线设计安装了超快冷系统,成为国内首次在窄带钢生产中使用超快冷技术的钢铁企业。

超快冷却设备

超快速冷却系统在整体结构上采用两侧对称布置,从两个方向同时对带钢进行冷却,有效长度约9 m。喷嘴布置安装在冷却本体的侧挡板上以实现对带钢的冷却。喷嘴的结构为扇形喷嘴,每个喷嘴单元上有18个喷嘴,呈两列布置,且喷嘴之间错开一定的角度。这也不仅可以保证两侧喷嘴具有相同的冷却能力,而且保证了带钢的冷却均匀。超快速冷却系统的结构采用分组式设计,共为六组,在高度方向上保证最大宽度带钢的冷却能力。

超快速冷却段的冷却单元在每组中间分别设置有挡块,每个冷却单元均由一组阀组来控制。每组阀组包括1个DN50的手动蝶阀和1个DN50的气动双层薄膜阀,喷嘴的有效冷却宽度为60 mm。每段两侧喷嘴为一个控制冷却单元,共有12个单元。

热轧工业生产中的超快冷却

工艺流程

铁水预处理→顶底复吹转炉→LF炉精炼→钢坯连铸→加热炉→粗轧五道(1立1平1立2平1立2平)→精轧9道(1立9平)→超快冷→链板运输→卷取。

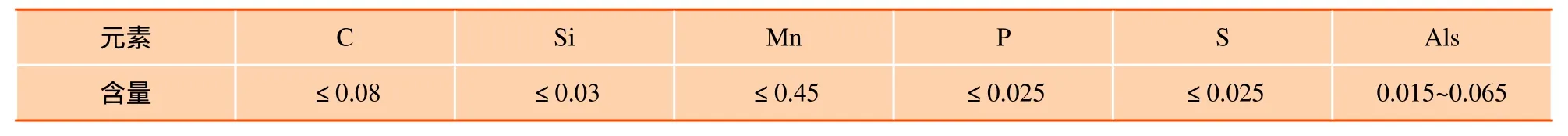

化学成分设计

为了保证产品的力学、工艺以及使用性能,按国家标准对GF08Al化学成分进行严格控制,详见表1。

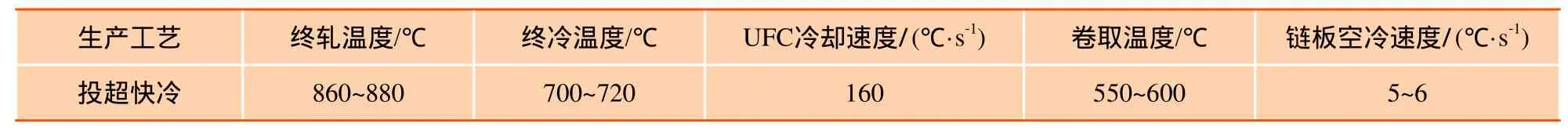

热轧、冷却工艺

在热轧生产工艺中,加热我们采取铸坯进炉温度700℃、出炉温度1210℃。粗轧采取铸坯出加热炉后,开轧温度1140℃,粗轧5道次,中间坯38 mm,总压下率为81.3%。精轧采取中间进入9机架热连轧机组,热轧厚度为2.5 mm。

传统工艺,GF08Al低碳铝镇静钢的热轧工艺采取“三高一低”的原则,即高加热温度、高开轧温度、高终轧温度、低卷取温度,这是为了防止AlN第二相粒子在热轧过程中或热轧之后析出,在热轧后使用600℃以下进行卷取,实际生产中采用的卷取温度一般为560~620℃[1]。层流冷却速度一般在20~40℃/s,在这种热轧工艺下,Al和N在冷轧过程中固溶在基体中,在罩式退火过程中析出,有利于{1 1 1}织构的形成,利于冲压成形。

此次生产GF08Al超快冷采用前段集中冷却,冷却速度160℃/s,超快冷终冷温度700~720℃,经链板运输约25 s后卷取,空冷(5~6)℃/s,卷取温度为550~600℃,卷取后自然冷却。具体生产工艺参数详见表2。

表1 GF08Al化学成分表%

表2 生产冷却工艺参数表

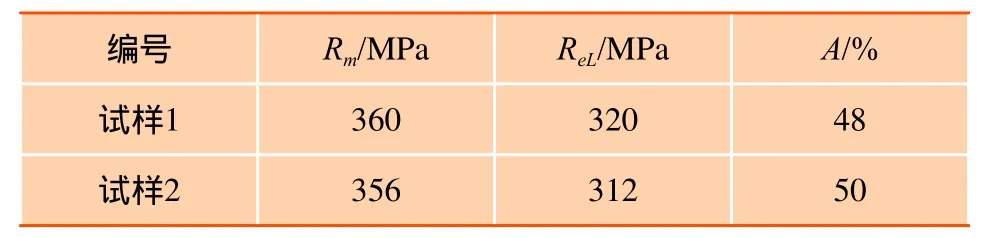

检测热轧板力学性能对比,投用超快冷的带钢抗拉强度356~360 MPa,屈服强度312~320 MPa,伸长率48%~50%,详见表3。

表3 力学性能表

同时通过金相组织图,可以看到热轧板组织均为铁素体+珠光体+少量沿晶界的三次渗碳体。投用超快冷沿晶界析出的渗碳体较少,当快冷终冷温度在727℃以下时,带钢在运输链板空冷时,生成三次渗体的几率要小。

冷轧、退火工业生产中的超快冷却

工艺流程

酸洗—轧制—松卷—光亮退火—平整—发货—冲压成型。

冷轧、退火工艺

热轧原板经酸洗后由2.5 mm经五连轧轧至0.5 mm,总压下率为80%。在压下过程中,脆裂的渗碳体将互相分开,碎块之间出现空隙,这将显著降低钢的密度。当碎块之间空隙比较大时,发现软的基体可以挤入其中,通过退火时的再结晶可以在一定程度上将上述空隙或裂纹填合,有利于钢整体综合性能的提高。

一般来说,组织中的渗碳体数量越多,带钢抗拉强度越高。渗碳体数量越少、晶粒尺寸越小越均匀,带钢的塑性越好,伸长率越高。从退火后冷轧板的组织分析可知,大的晶粒尺寸和较均匀的组织可以获得较高的n值。退火温度越高,晶粒尺寸越大越均匀,组织中的渗碳体数量越少。因此随着退火温度的升高,强度降低,塑性提高,n值有所提高[2]。

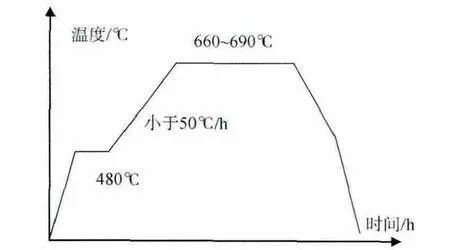

再结晶包括形成畸变很小的新晶核和晶核长大两个基本过程,在结晶后钢的力学性能基本上改变到形变以前的水平。而在实际生产中,为了加速再结晶、提高生产效率,将再结晶退火温度设定在600~700℃之间。此时铁素体发生再结晶,而珠光体则发生相的重结晶,为了再结晶充分进行,根据设备状态此次生产将再结晶温度660~690℃,罩式退火炉退火约60~70 h,退火温度曲线示意图如图1,平整延伸率设定2~3%。

图1 退火温度曲线示意图

通过各项指标对比,详见表4,我们可以清楚地看到此工艺下的冷轧板性能,主要表现为:

表4 冷轧板性能

1) 一般认为CQ级热轧板的屈服强度为140~275 MPa,抗拉强度为270~380 MPa,伸长率33%,此次生产的冷轧板各项指标均达到较高的水平。

2) 从成型性能上看,带钢投用超快冷生产GF08Al冷轧板n值>0.20,r值>1.40,完全满足DC01的指标,可以满足一般冲压深度要求。

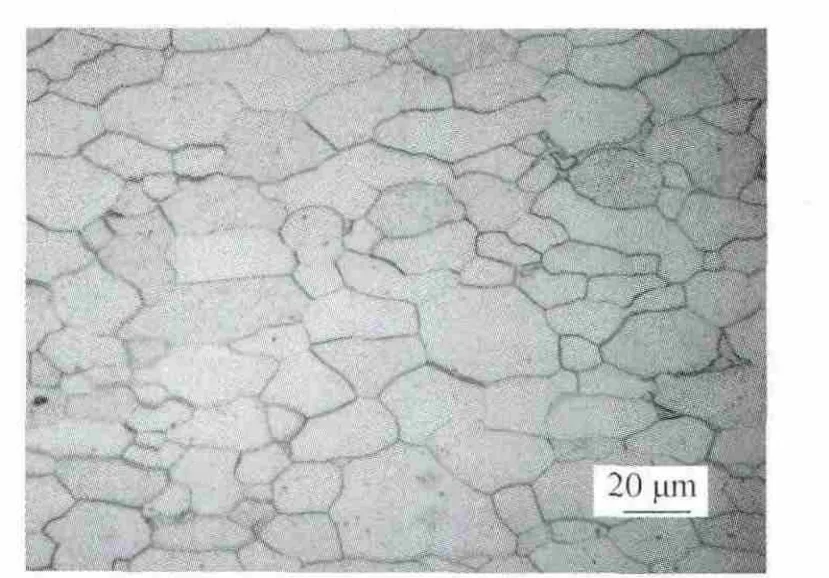

冷轧板经退火后,通过金相组织图可以清晰地看到,冷轧板组织为变形态铁素体+个别珠光体+沿晶界分布的渗碳体,见图2。

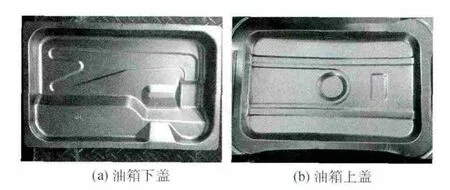

带钢在快速冷却过程中,相变温度下降,铁素体生核速度增加,抑制晶粒的长大,储存了大量的形核能,为退火过程中回复、再结晶提供了更强的动力,使晶粒均匀,渗碳体数量少,塑性好,成型性能好[3]。将此工艺下的冷轧板成品用于冲压油箱盖,冲压深度约80 mm,表面质量良好,冲压成品率合格率98.8%,详见图3。

图2 冷轧板退火后金相组织

图3 冲压邮箱盖

结语

1) 生产实践表明,超快冷却速度160 ℃/s,冷轧压下率80%,退火温度660~690℃的工艺参数是合理的。

2) GF08AI冷轧板屈强比0.62,伸长率(A80)35~37%,n值0.22,r值>1.50,最大冲压深度80 mm,能满足下游客户一般冲压使用要求,冲压合格率达98.8%。

3) 超快冷生产冲压用热轧窄带钢GF08Al的成功开发,为公司的产品结构优化做出了贡献,也是国内首创。

[1] 潘欣,华维,林瑞民,等. 罩式退火过程中温度场对08A1冷轧钢带再结晶影响的分析. 四川冶金,2011(3): 38-41.

[2] 何立新,王强,曾新国,等. S08AI冷轧板退火态组织和织构特征. 轧钢,2010(3): 16-19.

[3] 王有铭,李曼云,韦光编,等. 钢材的控制轧制和控制冷却. 北京:冶金工业出版社,1995.