喂线法生产含硫钢42CrMo-1的工艺实践

2015-11-05供稿王德勇李红梅WANGDeyongLIHongmei

供稿|王德勇,李红梅 / WANG De-yong,LI Hong-mei

易切削钢是在钢中含有一定数量的硫、磷、铅、钙、硒、碲等一种或几种元素,而具有良好地被切削加工性能的一类钢种。易切削钢适用于自动切削机床加工制作大批量零件,在切削加工过程中,它同非易切削钢相比,可以延长刀具寿命,减少切削抗力,提高加工表面光洁度,容易排除切屑。硫系易切钢由于其生产工艺逐渐趋于成熟,正在逐步代替其他易切钢成为易切钢中的主导产品。本钢近几年也在进行易切钢的生产实践活动。在实际生产中,硫系易切削钢中的硫在钢中同锰和铁形成硫化物,在连铸浇注时富集在水口处,造成连铸浸入式水口堵塞,发生生产事故。另外精炼过程造渣去夹杂与增硫操作相互矛盾,使钢中硫不易控制,本文主要探讨含硫易切削钢42CrMo-1冶炼过程硫的控制,使钢中硫即满足标准要求,又保证钢水具有一定的可浇性。

技术标准

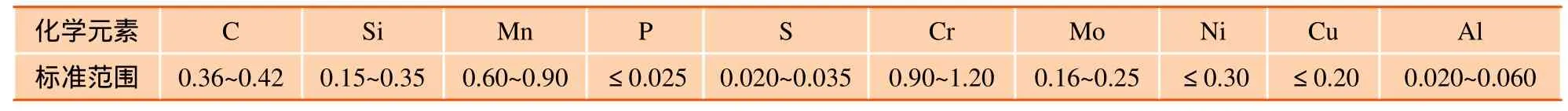

表1是42CrMo-1的技术标准。

主要工艺路线及生产方案

生产工艺流程如图1所示。铁水首先进行脱硫扒渣操作,经转炉吹炼,然后由LF+RH精炼,上矩形坯铸机浇铸成矩形坯,铸坯截面规格350 mm×470 mm,经800棒线材轧机轧制成棒材。为了降低生产成本,我们采用精炼前工序控硫,精炼过程根据需要增硫的方式进行生产。

表1 42CrMo-1的技术标准(质量分数)%

硫的控制

考虑到生产成本并结合现场生产工艺实际,确定总体硫的控制方案为:根据铁水硫的情况,预处理实行不脱硫或轻脱硫,炼钢不脱硫,精炼根据成分需要控制脱硫并增硫的生产工艺。增硫剂采用的是硫铁线,具体理化指标如表2所示。

表2 硫铁线的理化指标

铁水硫的控制

铁水硫含量一般为0.010%~0.050%,该钢种标准要求硫含量0.020%~0.035%,由于转炉和精炼过程都有一定的脱硫效果,不会导致成品硫超标,所以为了节约生产成本,节约脱硫材料的消耗,铁水预处理不进行脱硫操作,只进行扒渣操作。部分炉次的42CrMo-1预处理前后硫含量情况如图2所示,入站与出站硫含量基本一致,一般兑铁时硫含量为0.018%~0.033%。

图2 预处理前后铁水中硫的变化

转炉硫的控制

由于转炉是氧化性炉渣,根据上述脱硫反应机理可知,炼钢炉渣虽然碱度和温度对脱硫有利,但高氧化性抑制了脱硫反应,因此转炉脱硫效果一般,吹炼前后硫含量如图3所示。从图中可以看出大部分炉次有脱硫现象,平均脱硫量0.007%,主要是转炉吹炼过程中一部分硫被氧化成SO2随转炉烟气去除,另一部分在出钢脱氧合金化过程中,炉渣氧化性急剧下降,有利于脱硫反应进行,因而发生脱硫反应,部分硫被去除。另外部分炉次有未脱硫或增硫现象,主要是废钢及其他原材料带入硫过多导致。

图3 转炉冶炼前后钢中硫的变化

精炼硫的控制

精炼过程硫在LF造渣阶段,发生脱硫反应,硫被去除,为了满足成品成分对硫的要求,在LF脱硫以后要根据钢中残余硫含量进行增硫操作。增硫操作有两个方案。方案一是在LF后期进行增硫,方案二是在RH真空处理以后进行增硫操作。两种增硫方案都是采用硫铁线增硫。

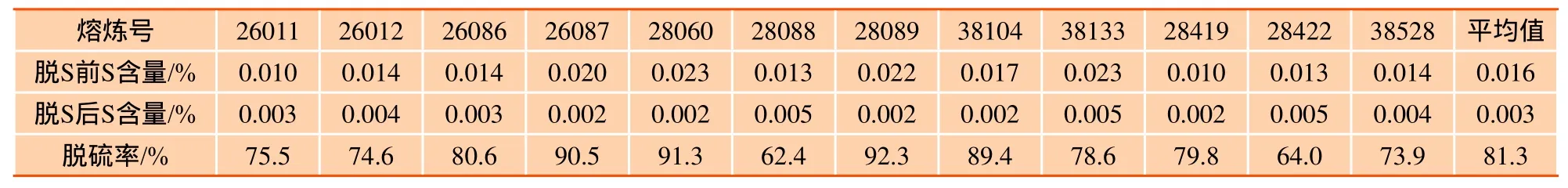

◆ LF增硫操作

为了有效去除钢中夹杂物,LF需要造还原渣,渣的脱氧比较完全,所以LF精炼过程脱硫条件较好,因此LF工序钢中原有硫损失严重。在预处理过程中保留下来的硫,虽然降低了预处理成本,但增加了LF过程的造渣成本,表3是LF脱硫情况。LF平均脱硫率达到了81.3%,一般造渣后硫含量被降到了0.002%~0.005%左右,因此要保证成品硫符合标准要求,就必须进行增硫操作。

LF增硫采用的是硫铁线喂入法,硫铁线具体指标如表2所示。LF增硫效果如表4所示,硫线平均收得率为78.7%。

◆ RH增硫操作

RH增硫采用的也是硫铁线喂入法,硫铁线具体指标如表2所示。增硫操作是在RH真空循环以后进行,所有喂线参数与LF相同。表5是具体增硫效果。由于RH后降低了钢渣反应机率,提高了硫线的收得率,使硫线的收得率达到了87.3%。

表3 LF脱硫情况

表4 LF增硫效果

表5 RH增硫效果

◆ 钢水可浇性

在实际生产中,方案一由于LF增硫后,钢水在铸机浇注过程中出现絮流堵塞水口问题,钢水的可浇性较差,平均连浇炉数只有1.2炉,而且硫线收得率偏低。方案二大大提高了钢水的可浇性,而且硫铁线的收得率也比方案一高。

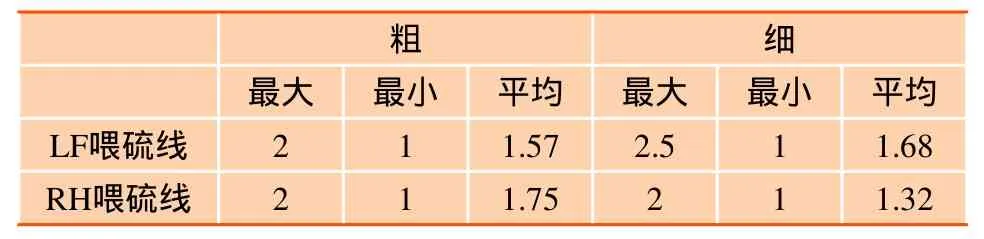

◆ 硫化物级别

表6是两种方案对应的实际检验夹杂物级别。标准要求硫化物级别,粗系不大于2.0级,细系不大于2.5级。从表中可以看出两种方案的夹杂物级别都能满足标准要求,但方案一中的硫化物细系的级别要差一些,而方案二中的硫化物粗系级别要差一些。

图4 两种增硫方案的比较

表6 成品夹杂物控制水平

结论

(1) 在实际生产中,采用铁水不进行预处理的控硫工艺,节约了预处理脱硫剂的消耗,但在精炼工序增加了造渣材料的消耗,是否降低了生产成本,需要进一步研究。

(2) 在RH工序进行增硫操作,钢水的可浇性较好,有利于连铸浇铸,而且硫线的收得率较高,节约生产成本。

(3) 不论是RH增硫还是LF增硫,两种方案最终产品的硫化物级别都能满足标准要求。

[1] 孙中强,姜茂发,梁连科,等.LF精炼过程中顶渣硫容量、分配比和脱硫率的确定.钢铁研究学报,2004,16(3):23

[2] 张铁军,李培杰,崔学成,等.用喂线法控制增硫生产含硫易切削钢技术.机械工程材料,2005,29(5):30

[3] 肖金福,刘雅政,李联生,等.低碳易切削钢连铸坯硫化物形态和组成.北京科技大学学报,2006,28(S1):37