EQ2594焊带电渣堆焊方法获得超级双相不锈钢耐蚀合金堆焊层的性能评估

2015-11-05供稿JohanthmanAndersWallerOlaRunnerstam张怀征ZHANGHuaizheng

供稿|Johan Löthman, Anders Wallerö, Ola Runnerstam, 张怀征 / ZHANG Huai-zheng

与奥氏体不锈钢和镍基材料相比,超级双相不锈钢(SDSS)具有一系列独特特性,如能有效抵御应力腐蚀开裂,具有更高的机械强度,良好的耐氯化物腐蚀能力(参见图1)。此外,SDSS还具有卓越的可焊接性、耐侵蚀腐蚀以及耐腐蚀疲劳等优异特性。

凭借出色的耐蚀性,SDSS适合用于各类严苛的环境中,如氯化海水以及温度小于300 ℃的酸性含氯介质。在应用温度小于300 ℃的腐蚀环境下,SDSS是替代镍基材料的一种具有成本效益的解决方案。其卓越的耐腐蚀性、良好的可焊接性以及与碳钢和低合金钢接近的热膨胀系数使SDSS尤其适用于耐腐蚀堆焊层(参见图2)。

SDSS焊接材料牌号目前仅有焊丝(ER2594)和焊条(E2594)两种形式的产品。之前超级双相不锈钢表面堆焊只能采用丝极埋弧焊、手工电弧焊或者氩弧焊,生产效率较低,因此SDSS尚未能有效替代奥氏体不锈钢和镍基合金等埋弧焊(SAW)或电渣堆焊(ESW)焊带材料。目前EQ2594焊带已推向市场,使用这款超级双相不锈钢焊带,进行带极电渣堆焊可以极大提高表面堆焊的生产效率。本次研究对用ESW方法获得的EQ2594 堆焊层进行了熔敷金属化学成分、铁素体含量、PRE值、机械性能以及耐腐蚀性等方面的测量和分析。

图1 不同不锈钢母材和焊缝的临界点蚀温度

图2 SDSS和奥氏体不锈钢的热膨胀性与碳钢的比较

实验材料和方法

实验使用一种或两种焊带堆焊得到两层或者三层熔敷金属评估母材未经过或者经过热处理情况下的焊接工艺(参见表1)。

在此次研究中,ESW带极堆焊在AISI A182级母材试板上进行,使用Sandvik 47S焊剂(一种用于ESW方法的烧结型中性焊剂)。本研究中使用的焊带化学成分详见表2。

表1 测试中的ESW焊带使用顺序

实验结果和分析

堆焊层化学成分

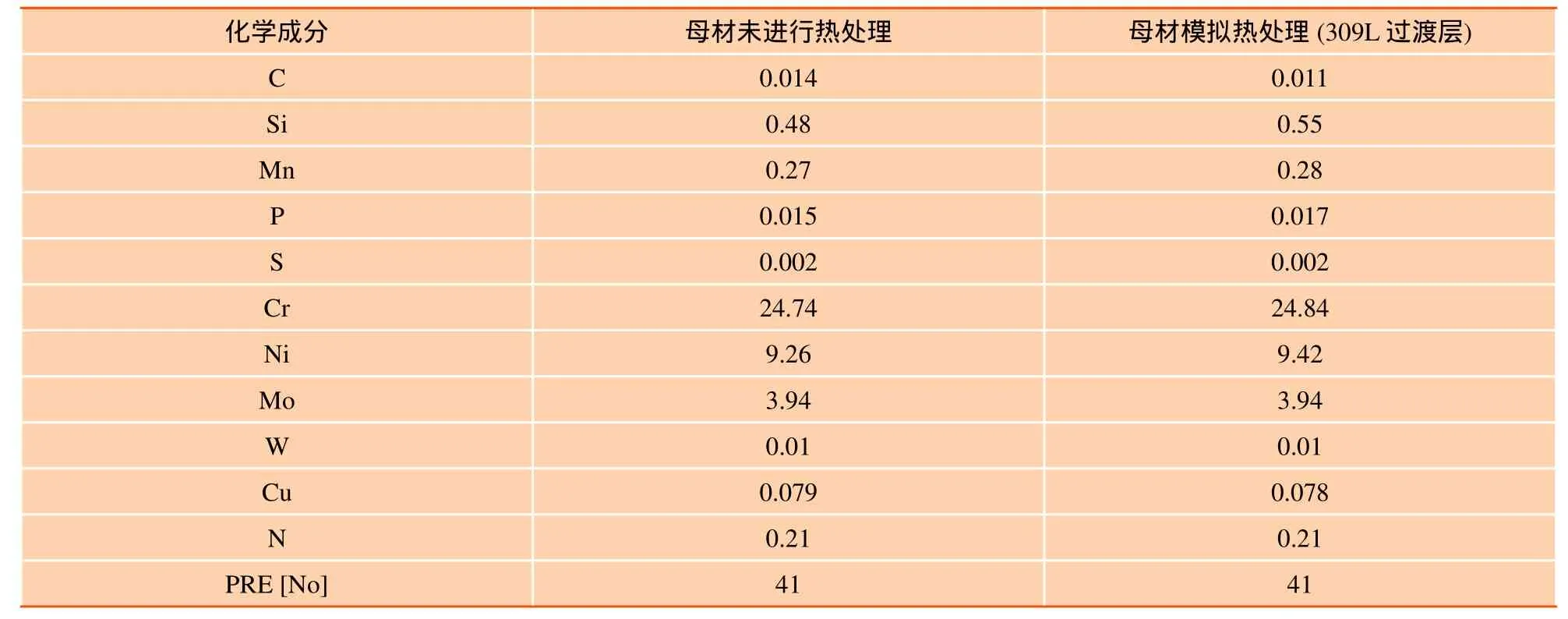

实验显示,在母材(未经热处理)上直接堆焊两层EQ2594所得到的堆焊层表面的化学成分与先堆焊一层EQ309L过渡层再堆焊两层EQ2594的表面焊层化学成分基本一致。在这两种情况下,PRE 值都达到了41(参见表3)。

铁素体含量

根据ASTM E562 标准测量堆焊层的铁素体含量,并根据WRC—92标准计算。两种堆焊层的测量和计算结果几乎完全相同(参见表4)。

微观组织

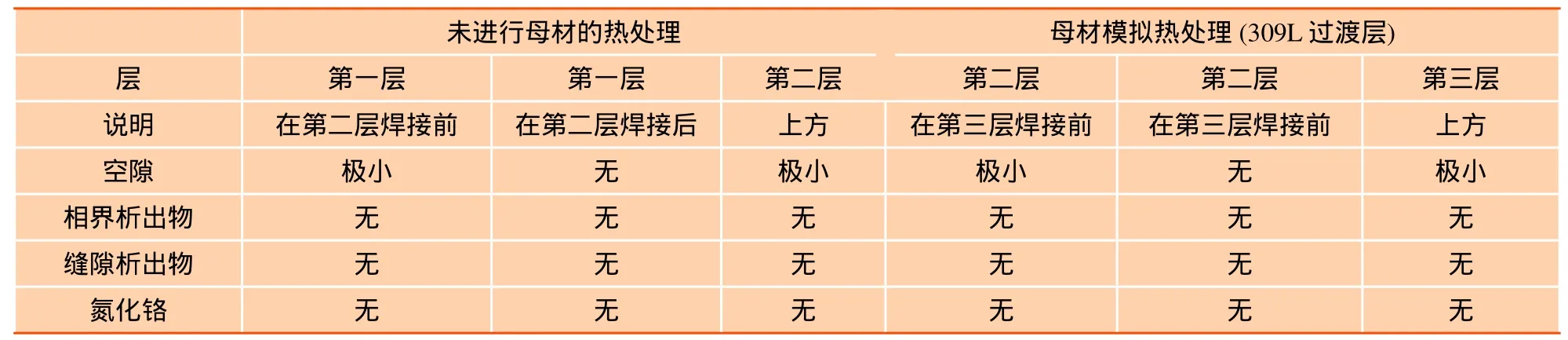

在对母材未经热处理和经过热处理(第一层使用过渡层309L)堆焊层的微观结构进行分析后发现,两者均含有典型的双相焊缝结构以及铁素体含量30%左右的铁素体-奥氏体组织(参见图3)。微观组织中基本不含二次析出相成分(二次奥氏体、σ相和氮化铬)、极低的孔隙率和极小的孔径(直径约为50 μm)(详见表5)。

表2 测试中使用的焊带化学成分(质量分数)%

表3 表面焊层沉积物的化学成分(质量分数)%

表4 铁素体含量

图3 (a) 第一层和第二层为Sandvik 25.10.4.L 的微观结构;(b) 第一层为Sandvik 24.13.L,后两层为Sandvik 25.10.4.L的微观结构

腐蚀

实验中采用ASTM G48A和ASTM G48E两种不同方法分析耐点蚀性能。根据NORSOK M-601标准,ASTM G48A方法应在40 ℃环境下进行,曝露时间最少为24 h(参见表6)。ASTM G48E方法中的临界点蚀温度(CPT)实验在40 ℃、45 ℃及 50 ℃三种不同的温度下进行(参见表7)。

表5 孔隙和σ相及氮化铬情况

表6 对最上层进行氯化铁点蚀试验(G48A法)

力学性能

通过对纯熔敷金属在室温下进行拉伸实验,从而研究材料的机械性能(参见表8)。

表7 对最上层进行氯化铁点蚀试验(G48E法)

表8 堆焊层4个样本的平均拉伸强度

根据NORSOK M/601标准,对纯熔敷金属的上层、每组取6个样本进行了冲击强度测试,测试温度为-46 ℃(参见表9)。

表9 最上层在-46℃环境下的冲击强度

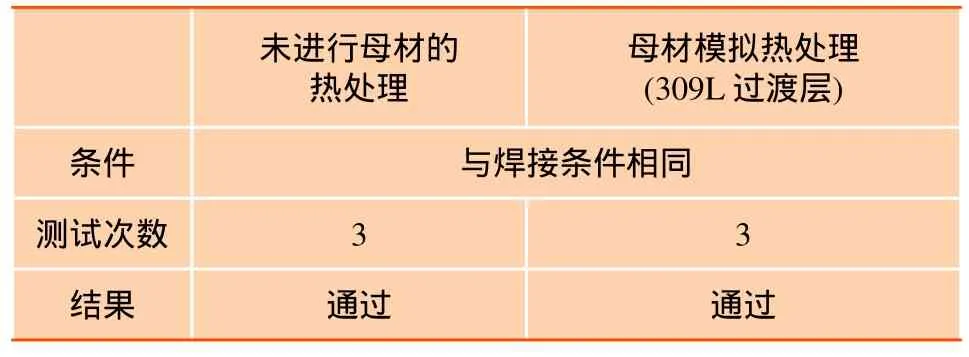

侧弯实验选取了3个试样进行,所有试样均通过了测试(参见表10)。

表10 堆焊层的侧弯实验

讨论

对于超级双相不锈钢的焊接,一般不需要进行热处理,但如果需要对母材(例如低合金钢)进行焊后热处理的话,在堆焊第一层奥氏体过渡层之后进行焊后热处理。在本次研究中,过渡层采用了309L(Sandvik 24.13.L)材料。如无需对母材进行焊后热处理,则仅需两层EQ2594熔敷金属就能获得未稀释的EQ2594堆焊层。

EQ2594的堆焊可使用ESW(电渣焊)工艺。采用Sandvik 25.10.4.L(EQ2594)焊带和Sandvik 47S焊剂,可实现良好的焊接性和表面光滑度。两层堆焊可以获得未稀释的EQ2594堆焊层的表面化学成分,以及铁素体-奥氏体微观组织,且基本上不含第二相。

铁素体-奥氏体微观组织的铁素体含量约为30%(按ASTM E562标准测量)。根据WRC-92标准计算,铁素体数为50~60,抗点蚀当量(PRE)约为41。较为平衡的铁素体-奥氏体比例加上较高的PRE值表现出了卓越的耐腐蚀性。根据NORSOK M-601标准,能满足40 ℃条件下ASTM G48 A试验要求,并在ASTM G48 E标准下达到45 ℃极高的临界点蚀温度(CPT)。

由于很好的两相平衡铁素体-奥氏体,加之不存在第二相,使得焊缝的机械强度和延展性较高。一般可达到30%的延伸率,这对于超级双相焊接金属而言是相当高的,同时还能实现出色的拉伸强度(约830 MPa)和屈服强度(约670 MPa)。在冲击强度测试中,表面熔敷金属还展现出优异的韧性,在-46 ℃下约为125 J。此外,所有样品均通过侧面弯曲测试。

经实验证明,使用Sandvik 25.10.4.L焊带和Sandvik 47S焊剂进行ESW方法堆焊,可成功获得EQ2594耐蚀合金(CRA)堆焊层。这种方式可提高CRA耐蚀合金堆焊的成本效益,适用于石油,天然气,化工,海水相关应用、纸浆和造纸工业等氯漂白环境以及化学工业等较为严苛的应用领域。

结论

通过使用Sandvik 25.10.4.L焊带和Sandvik 47S焊剂进行ESW方法堆焊,可获得EQ2594耐蚀合金(CRA)堆焊层。

根据NORSOK M-601标准,能在40 ℃条件下符合ASTM G48 A试验标准,并在ASTM G48 E标准下实现45 ℃的极高临界点蚀温度(CPT)。

铁素体-奥氏体微观结构的铁素体含量约为30%(按ASTM E562标准测量)。根据WRC-92标准计算,铁素体数为50~60,耐点蚀当量(PRE)约为41。

堆焊层具有较高的机械强度(抗拉强度达830 MPa,屈服强度670 MPa),并展现出良好的延伸性,延伸率约为30%,在-46 ℃环境下冲击强度为约125 J,已通过侧弯试验。