高含硫炼化装置腐蚀在线监测系统的建立

2015-11-04吴涛

摘 要:近年来,由于我国大量炼制高硫原油,设备腐蚀问题突出,并带来了严重的经济损失和人身伤害事故。而腐蚀监测技术特别是在线监测技术能及时跟踪发现各设备和管线的腐蚀情况及该材质是否满足工艺介质要求,进而指导防腐工作的有效开展。因此,对高含硫炼化装置建立基于科学的选点原则,采用在线监测探针结合数据管理软件的腐蚀在线监测系统是十分必要的。

关键词:设备腐蚀;电化学探针;在线监测;系统

DOI:10.16640/j.cnki.37-1222/t.2015.21.117

1 引言

目前,炼油化工企业通常采用只能在腐蚀破坏作用不大或者不可能提高抗腐蚀过程控制的情况下使用的一些监测手段。然而大多数的工厂希望能够通过使用工艺防腐的方法(例如:缓蚀剂)或者其它的处理设施(例如:脱水装置)来减少腐蚀,并保证重点设备和管道的腐蚀状况和介质条件置于有效的监控之中,这样只有通过在线、实时的监测技术来获取各种关键的腐蚀数据,并进行数据分析,及时了解装置腐蚀状况及变化过程[1,2]。

课题基于在线监测系统的优势,针对某炼油厂两套常减压装置重点部位为对象,建立了一套实时电化学在线腐蚀监测系统。系统实现了对监测部位的实时显示总体腐蚀速率(mm/a)、点蚀系数、B值、腐蚀机理因子等参数,以满足公司降低腐蚀危害,实现安、稳、常、满、优生产的需要。

2 腐蚀在线监测系统组成

2.1 硬件系统

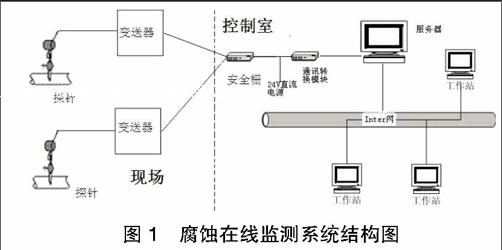

腐蚀在线监测系统由探针、腐蚀变送器、数据转换模块、数据处理软件系统组成,系统结构图见图1所示。系统主要功能是采用探针监测管线、设备的总体腐蚀和局部腐蚀的变化,了解设备的腐蚀趋势和评估工艺防腐效率,并指导调整注剂使用。探针采取数据由分析软件进行数据处理,绘制总体腐蚀速率曲线和局部腐蚀状态曲线,显示腐蚀趋势和具体腐蚀数据,及时防止危险,提高设备的运行效率。

系统路由过程为:探针->变送器->安全栅->腐蚀通讯集中器->数据服务器。每套装置单设一台服务器,服务器放置于控制室内,通过电缆进行数据传输。现场每个变送器可向服务器各布设一条双芯屏蔽电缆,该电缆可同时提供电源回路和通讯回路,且具有较强抗干扰能力。每套装置单设一个机柜,机柜内放置安全隔离栅、腐蚀通讯集中器、24VDC电源模块,其中,腐蚀通讯集中器集成HART解析以及HART转RS232通讯转换功能。

2.2 腐蚀监测系统软件

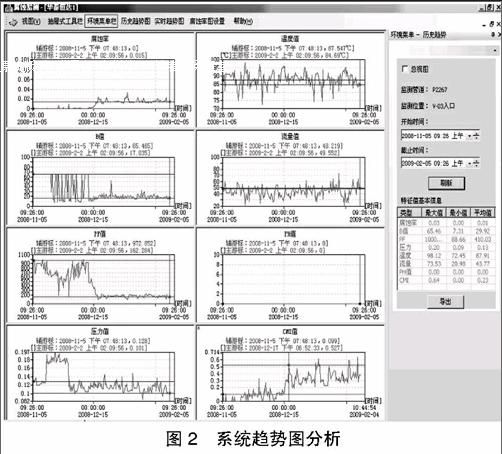

在线监测数据通过电化学腐蚀在线监测技术,通过电化学腐蚀测量变送器采用谐波失真分析、标准的LPR(线性极化电阻)和ECN(电化学噪声)等方法来实现腐蚀速率和腐蚀因子的监测,变送器通过 4-20mA与HART协议实时输出给服务器。系统可同时输出四个参数,包括总体腐蚀率、点蚀系数、斯特恩-盖里常数(B值)、腐蚀机理参数,并可进行组态分析,同时应用集成技术将实时工艺操作参数进行分析,有利于管理人员分析对比,见图2所示。详细分析参数含义如下。

(1)总体腐蚀率(PV)。该参数单位是mm/a,量程0~2.5mm/a,该参数直接反映现场被监测设备的腐蚀环境状态。

(2)点蚀系数(SV)。该参数为无量纲参数,量程0~1;是一定性分析参考值,当监测值小于0.01时,被监测系统发生点蚀的风险是非常低的;当监测值大于0.1时,被监测系统开始发生点蚀,所以我们通过各种措施来控制该参数,使之不大于0.1。

(3)腐蚀常数B值(TV)。该参数单位是mV,量程5~60;此数据是通过谐波失真测量得到的,它们提供腐蚀过程中阴极和阳极活跃程度的变化。

(4)腐蚀机理因子(CMI)。该参数单位是?A/cm2,量程-50~50;我们可以通过该参数来判断被测系统的腐蚀环境。运用该参数可分析我们注剂在腐蚀防护中的作用,对注剂的使用情况做出实时评价。

3 腐蚀监控系统监测点设置

3.1 腐蚀监控的选点总体原则

腐蚀监控位置的确定直接决定着腐蚀监测效果的好坏。一般来说,对设备管道真正造成威胁的是局部腐蚀,因此如何监测到设备管道腐蚀相对严重的部位,也就是探针安装在设备和管线的合适位置就显得十分重要[3]。通常需要注意以下几个腐蚀严重的部位:

(1)有水凝结的部位,尤其是水凝结开始的部位,如常减压塔顶冷凝冷却系统空冷器的出口及水冷器的出入口。

(2)介质需要缓释剂的工艺,如循环冷却水系统。

(3)设备管道高湍流区域,如管道的弯头等。

(4)事故发生频繁的设备管道,即依据历史经验选取监测部位,

3.2 腐蚀监控选点部位

依据选点原则和设备条件,对某炼油厂两套装置进行在线监测选点,结果见表1所示。

4 腐蚀监控管理系统特点

(1)基于电化学探针前端采集。电化学探针采用线性极化腐蚀监测的原理,具有监测迅速的特点,可以准确测量电化学参数B值,且有较高的精度。

(2)与工艺过程参数变化同步分析。根据腐蚀速率变化与工艺条件变化的相互关系,为生产计划的编制、工艺操作指标的修订提供数据支持。

(3)评价防腐效果。对工艺防腐措施,缓蚀剂、中和剂的应用效果做出评价。

(4)预测设备寿命。通过腐蚀监控可以掌握设备正常运转时的腐蚀速率,可以预测设备的使用寿命,做到既安全又经济[4]。

5 结论

基于科学选点,前端探针安装,中间过程数据采集及数据软件分析,建立针对高含硫炼化装置的腐蚀在线监测系统,将腐蚀监测作为腐蚀控制的前期保障,经过在某炼油厂的实际应用,实现对受监测设备和管道的腐蚀状况进行24小时不间断的监测和评估。对炼化设备的腐蚀监测系统的建立,是完善系统的管理设备腐蚀与防护的重用部分,最终达到实时了解设备腐蚀情况,降低运行风险,减少维修停产损失、降低生产成本,实现装置的安稳长满优运行的目的。

参考文献:

[1]卜全民,温力,姜虹等.炼制高硫原油对设备的腐蚀与安全对策[J].腐蚀科学与防护技术,2002,14(06):362-364.

[2]周敏.中国石油炼化企业腐蚀与控制现状[J].腐蚀与防护,2012,33(02):62-68.

[3]张居生,杜月侠,兰云峰等.腐蚀监测技术及其适用性选择[J].腐蚀与防护,2012,33(01):75-78.

[4]易轶虎.在线腐蚀监测技术在炼油装置中的应用[J].石油化工腐蚀与防护,2012,29(05):44-46.

作者简介:吴涛(1979-),男,辽宁大连人,工程师,研究方向:设备腐蚀的预防及设备腐蚀隐患治理。endprint