金黄庄煤矿石门安全快速揭煤技术应用

2015-11-04刘德春

刘德春

摘 要:金黄庄矿业后一采区所开采的B2、C1煤层均为突出煤层,且开采区域均为突出危险区。在首采面的准备过程中,成功实现了石门安全快速揭煤层,成为石门揭穿突出煤层的成功典范与可行模式。

关健词:石门;安全快速;揭煤;技术应用

DOI:10.16640/j.cnki.37-1222/t.2015.21.058

金黄庄矿业后一采区所开采的B2、C1煤层均为突出煤层,且开采区域均为突出危险区。在首采面的准备过程中,成功实现了石门安全快速揭煤层,成为石门揭穿突出煤层的成功典范与可行模式。

1 掌握现场基本情况

(1)赋存情况。为准确掌握揭煤段地质情况,在石门施工至距煤层顶(底)板法距20m、10m前应分别进行前探,并有钻孔进行取芯。前探钻孔施工过程中,地质人员现场跟班,详细记录钻孔开孔位置、见煤深度、止煤深度、孔深,同时记录施工期间有无喷孔、吸钻、顶钻等异常现象,确切掌握煤层赋存条件、顶底板岩性、构造及瓦斯等。

(2)测压、取样结果。为准确掌握前方煤层的瓦斯情况,在石门迎头距煤层顶(底)板法距10m前,施工测压钻孔测定揭煤区域煤层瓦斯压力(可利用前探钻孔),其中至少一个测压钻孔布置在巷道轮廓线外15m。测压钻孔与其他钻孔见煤点间距不少于5m,并取煤层煤样3.5~4.0Kg化验,测定煤层瓦斯放散初速度(△P)、煤的坚固性系数(f)及a、b吸附常数值等,并使用DGC瓦斯含量直接测定装置测定煤层原始瓦斯含量。

(3)控制好安全岩柱。为了准确控制安全岩柱,防止误穿煤层,在巷道距煤顶(底)板法距5m开始,每循环在迎头两侧垂直于煤层倾斜方向打2个深度不小于4.0m的超前钻孔进行“边探边掘”,每循环进尺后,控制安全岩柱(法距)始终不得小于2m。

2 实施各类技术措施

(1)远距离爆破揭煤。在揭煤巷道迎头距离煤层顶(底)板法距2m开始,直至穿过煤层进入煤层底(顶)板最小法距2m止,必须执行远距离爆破揭煤措施。远距离爆破揭煤放炮位置距离迎头不小于300m,每个通向揭煤地点的通道必须设置警戒。揭煤放炮30分钟后方可进入迎头检查放炮情况。

(2)执行区域综合防突措施。在揭煤区域按设计施工区域防突措施,钻孔封孔前必须把钻孔内煤、岩粉用压风吹干净,确保钻孔封堵严密。为确保抽采效果,可采用水力冲孔措施对预抽钻孔进行冲孔,冲孔也可根据抽采效果变化逐步实施。钻孔施工结束及时合茬抽采,孔口负压不得低于13kPa。钻孔施工结束后及时绘制钻孔竣工图,对于控制范围内间距较大的钻孔进行补孔。执行区域防治措施后,必须进行效果检验。效果检验采用实测残余瓦斯压力Pc和残余瓦斯含量Wc方法。

(3)各类安全防护设施。在距工作面10~15m范围内安设能覆盖巷道全断面的净化喷雾1道,迎头往后50m范围内安设能覆盖巷道全断面的净化喷雾2道。掘进工作面30m范围内炮前、炮后、出矸(煤)期间必须洒水灭尘。

在距揭煤巷道迎头退后60~200m处回风侧设置一组隔爆水袋,其容量保证每平方米不少于200L水量,并安排专人维护管理。

在工作面迎头退后25~40m处、放炮地点、回风巷道有人作业地点分别安设一组可供10~15人使用压风自救装置,压风自救装置与压缩空气管路连接,平均每人的压缩空气供给量不得少于0.1m3/min,且保证供风正常。

反向风门嵌入巷道周边岩石的深度不得小于0.2m;墙垛厚度不得小于0.8m,通过反向风门的风筒、水沟等必须有逆向隔断装置。人员进入工作面时必须把反向风门打开、顶牢;远距离放炮及无人作业时,反向风门必须关闭。

在揭煤范围的所有工作人员都必须接受防突知识培训,熟悉突出预兆,避灾路线,会使用隔离式自救器。所有进入揭煤区域施工人员,必须佩戴隔离式(化学氧/压缩氧)自救器,并会熟练使用。

3 揭煤应用实例与对比

-800m运煤上山下车场石门揭B2煤。金黄庄矿井后一采区运煤上山下车场石门,标高-799.0m。该石门施工方向由B2煤层顶板进入C1煤层底板,巷道设计断面为直墙半圆拱型锚网喷支护,巷道规格:宽×高=4.6m×4.1m。在后一采区回风上山下车场和第三中部车场轨道上山绕道内对后一采区运煤上山下车场(-800m)石门揭煤处的煤层赋存情况进行了探查,并对第三中部车场轨道上山绕道内施工的钻孔进行了测斜验证,根据钻孔实测资料和三维地震勘探综合分析,后一采区运煤上山下车场(-800m)石门揭煤处煤层厚度2.5m,煤层倾角18.5°,煤层赋存正常,未发现地质构造。

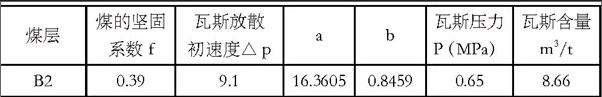

根据中国矿业大学《金黄庄矿-800石门钻场突出参数检测报告》提供的资料,运煤上山下车场石门B2煤层瓦斯含量为8.66m3/t、距B2煤层10m位置,测得煤层瓦斯压力0.65 MPa、煤的坚固性系数f为0.39、瓦斯放散初速度Δp为9.1。

揭煤期间,巷道采用4台2×30KW局扇,2台使用,2台备用,一路Φ800mm胶质风筒从井底车场局扇供风;两路从后一采区运煤上山下车场开门处以北局扇供风,迎头风量700m3/min。

运煤上山下车场法距10m探煤位置设计在导1点前18.3m位置及在-757轨道上山绕道,对B2煤层产状进行了探查。

在前探测压钻孔施工过程中取煤样送中国矿业大学进行煤样分析,化验煤层的Δp、f、a、b值及煤层瓦斯含量,化验结果如下:

根据《专项防突设计》,运煤上山下车场(-800m)石门工作面距B2煤层法距7m处停掘,在迎头退后2m施工专用瓦斯抽采巷,在专用瓦斯抽采巷施工穿层抽采钻孔238个,钻孔工程量为4236.1m,钻孔终孔穿过B2煤层底板0.5m,措施孔控制到巷道轮廓线外12m且控制范围的外边缘到待掘巷道轮廓线最小距离不小于5m的所有煤体。措施孔按抽采半径1.5m,在控制范围内均匀布孔。所有抽采钻孔均严格按设计参数进行开孔和验收,保证钻孔成孔质量,确保抽采效果。根据钻孔反演图,对钻孔未控制的范围和钻孔法向间距大于3m地点进行补打钻孔,补打钻孔41个,钻孔工程量为1012.3m。

经统计钻孔瓦斯总抽排量为43017.39m3,其中打钻期间风排瓦斯量为9907.2m3,抽采瓦斯量33110.19m3,瓦斯抽排率为47.62%。用煤体残余瓦斯含量Wc、残余瓦斯压力Pc对采取的防突措施进行效果检验。在预抽区域的上部、中部、下部和两侧共施工5个效检孔。测定残余瓦斯压力Pc=0,残余瓦斯含量Wc=4.1265m3/t。

总之,通过采取合理的区域性治理措施,在揭煤过程中未发生瓦斯超限事故及预测临界值现象,掘进过程中回风流瓦斯浓度0.02~0.1%,自采取区域防突措施至巷道掘进至距煤层底板法距5m共计用时68天,其中预抽44天。达到了安全、快速揭煤的效果。endprint