组合式换热器在燃高炉煤气加热炉上应用分析

2015-11-04翟金长

摘 要:在冶金、机械、化工等工厂中炉窑的出炉烟气温度高达1100-1300℃,对烟气的余热回收,在工业炉窑节能措施中效果比较显著的一项技术。在高温烟气段安装陶瓷换热器,将烟气温度降到一定温度,再安装普通碳钢金属换热器,将两者串联,既能充分高效回收余热,又能降低建设费用。针对上述情况,就一种陶瓷—金属组合式换热器在燃高炉煤气加热炉上的可行性做出以下分析和设计。

关键词:余热回收;陶瓷换热器;串联;可行性

DOI:10.16640/j.cnki.37-1222/t.2015.21.039

工业炉高达1100~1300℃的出炉烟气,在经过陶瓷换热器之后,温度降低到800℃以下,再通过普通碳钢金属换热器,再次换热达到余热的充分利用。计算仅以一个烧嘴的煤气量为标准,设其煤气供应量为200m3/h。组合式换热器简图(见图1)。

现对组合式换热器进行相关的设计计算如下:

1 燃料与燃烧计算

1.1 高炉煤气的低发热值计算

根据高炉煤气的干成分:CO—25.6% CO2—14.6% O2—0.4% H2—1.3% N2—57.3% 其他—0.8% (其他成分以CH4计算)的比例,计算高炉煤气的湿成分,并计算出高炉煤气的低发热值Q低:查《燃料与燃烧》并计算得:Q低=3600 KJ/m3 。

1.2 实际空气需求量

查《燃料与燃烧》并计算,1m3的高炉煤气的理论空气需求量L0=0.7 m3/m3。则实际空气需求量Ln= L0 *1.1=0.77 m3/m3(空气消耗系数取1.1)。

1.3 烟气密度计算

查《燃料与燃烧》并计算,烟气产物量Vn=1.6293m3/m3。同时计算出烟气各产物的体积含量,查《燃料与燃烧》并计算烟气的密度ρ=1.415 Kg/ m3 。

2 空气预热计算

假设将空气预热到t理=1800℃,由Q燃+Q空+Q低=t理*Vn*C产:

所以计算得:t空=1398.2/C空。

查《火焰炉设计计算参考资料》表1—5得:

当空气的比热C空=1.397KJ/(kg.K)时,t空=1014℃。

3 金属换热器、陶瓷换热器出口烟气温度

(1)假设进金属换热器烟气温度t烟2=760℃时,查得比热C烟2=1.547KJ/(kg.K);进金属换热器空气温度t空1=20℃,查得比热C空1=1.296KJ/(kg.K);出金属换热器空气温度t空2=400℃,查得比热C空2=1.338KJ/(kg.K)。考虑到金属换热器烟气的泄露,则取烟气利用率η=0.95,考虑到空气的泄露V空=Ln*1.2。

所以由(Q烟入-Q烟出)*η=Q空计算得:出金属换热器烟气的温度t烟3=854.1/C烟出。

所以当烟气比热C烟3=1.505KJ/(kg.K)时,出金属换热器烟气的温度t烟3=567.5℃。

(2)假设进陶瓷换热器烟气温度t烟1=1200℃时,查得比热C烟1=1.588KJ/(kg.K);进陶瓷换热器空气温度t空2=400℃,查得比热C空2=1.338KJ/(kg.K);出陶瓷换热器的空气温度t空3=1100℃,查得空气比热C空3=1.463KJ/(kg.K)。考虑到陶瓷换热器烟气泄露,则取烟气利用率η=0.85,考虑到空气的泄露V空=Ln*1.2。

同理:由(Q烟入-Q烟出)*η=Q空得:出陶瓷换热器烟气的温度t烟2=1188.97/C烟2。

所以,当烟气的比热C烟2=1.547KJ/(kg.K)时,出陶瓷换热器烟气的温度t烟2=769℃;基本满足烟气进金属换热器的假设条件。

4 换热器设计计算

4.1 陶瓷换热器设计计算

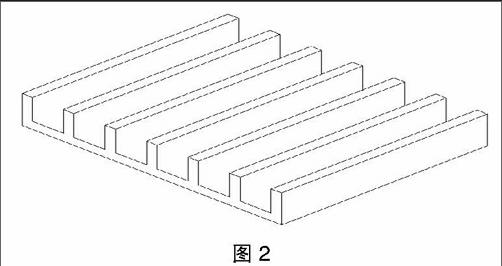

假设陶瓷换热器芯体单片高D=20mm,长、宽均为310mm,单片孔N=6个,孔高d=17mm,孔宽=45mm,单片厚度δ=D-d=3mm。陶瓷芯体的导热系数λ=1.396W/(m.k);空气侧3行程9片,烟气侧1行程9片。单片结构示意图(见图2)。

查《换热器原理与设计》并计算出单片芯体的有效换热面积Ap=1.49m2。

陶瓷换热器的换热量,由Q空=q * Cp *(t3-t2)得,式中q=0.77*1.2 m3/ m3。空气侧平均温差△t=(1100+400)/2=750℃,所以查《火焰炉设计计算参考资料》表1—5得:Cp=1.397 KJ/(kg.K)。

所以计算得Q空=0.77*1.2*1.397*(1100-400)=903.6KJ/m3。

根据《换热器原理与设计》并查《工程常用物质的热物理性质手册》,经过计算并验证最后得,需要陶瓷芯体的片数为17片,所以空气侧3行程8片,烟气侧1行程9片。同时经过计算得到陶瓷芯体的取整后长度L=340mm。

4.2 金属换热器设计计算

换热器的结构:采用平滑直管,带“一”字行纽带插入件;

换热管规格为:φ19*2.0mm;

换热管布置:顺排,换热管中心距0.038m;

换热器气流方向及流速:逆叉流;烟气走壳程,流速W烟=3m/s;空气走管程,流速W空=8m/s。

金属换热器的换热量,由Q空=q * Cp *(t3-t2)得,式中q=1.6293 m3/ m3。空气侧平均温差△t=(20+400)/2=210℃,所以查《火焰炉设计计算参考资料》表1—5得:Cp=1.296 KJ/(kg.K)。endprint

所以计算得Q空=1.6293*1.296*(400-20)=455.05KJ/m3。

取单根换热管长L=0.35m,计算得单根换热管的换热面积为0.016485m2。所以理论换热管总根数n总=78.99。

根据《火焰炉设计计算参考资料》,经过计算并验证后得到,单根换热管长0.35m,换热管5列,8行,2行程,换热管总数为80根。

5 换热器阻力计算

5.1 陶瓷换热器烟气侧阻力h1

陶瓷换热的阻力是由烟气进陶瓷换热器入口处阻力、烟气由风箱进出芯体阻力及烟气在芯体里的摩擦阻力四部分组成。计算得h1=177.62Pa。

5.2 金属换热器烟气侧阻力h2

金属换热的阻力是由烟气进金属换热器阻力、烟气在换热管外阻力及烟气出金属换热器出口处阻力三部分组成。计算得h2=80.66Pa。

5.3 陶瓷换热器空气侧阻力h3

陶瓷换热器空气侧阻力是由热空气进陶瓷换热器的阻力、热空气有风箱进出陶瓷芯体的阻力、热空气在风箱90°拐弯处的阻力、热空气在陶瓷芯体内的阻力及热空气出陶瓷换热器出口处的阻力五部分组成。计算得h3=346.53Pa。

5.4 金属换热器空气侧阻力h4

金属换热器空气侧阻力是由冷空气进金属换热器入口处阻力、热空气由风箱进出换热管局部阻力、热空气在风箱90°拐弯处阻力、热空气在换热管内的阻力及热空气出金属换热器出口处的阻力五部分组成。计算得h3=343.66Pa。

所以,烟气侧的总阻力h烟=h1+h2=258.3 Pa;空气侧的总阻力h空 =h3+h4=690.4 Pa

综合上述的设计计算,可知陶瓷—金属组合式换热器能够将空气从20℃加热到1100℃,可以达到设计的要求。烟气的温度从1100℃降低到560℃左右;同时,烟气从陶瓷侧进入金属侧的温度在760℃左右;空气从金属侧进入陶瓷侧的温度在400℃左右,工作温度均在800℃以下,综合考虑适用性和经济性选用如20号钢等材料;陶瓷侧的工作温度较高,其芯体部分用陶瓷材料,其余部分必须使用耐热钢材料。

所以。在以高炉煤气为燃料的工业炉窑生产过程中。在高温烟气段采用陶瓷—金属组合式换热器,既能充分高效回收余热,又能降低建设费用。

参考文献:

[1]韩昭沧.燃料与燃烧[M].冶金工业出版社,1984.

[2]余建祖.换热器原理与设计[S].北京航空航天大学出版社,2006.

[3]安徽工业大学热能系.火焰炉设计计算参考资料[S].安徽工业大学印制,2004.

[4]张家荣,赵延元.工程常用物质的热物理性质手册[K].新时代出版社,1987.

作者简介:翟金长(1983-),男,本科,研究方向:热能与动力工程。endprint